移动式一体化双流程气冷反应堆系统及其工作方法

1.本发明属于核反应堆工程技术领域,具体涉及采用气体工质冷却的移动式一体化双流程气冷反应堆系统及其工作方法。

背景技术:

2.气冷反应堆指采用气体冷却剂工质冷却反应堆燃料块或燃料组件的反应堆,常见的冷却气体有纯氦气、氦

‑

氙混合气体以及超临界二氧化碳。相比于液态金属冷却反应堆(例如钠冷快堆、铅冷快堆),气冷反应堆所用的冷却剂化学稳定性好且在运行过程中不易活化产生有毒有害物质。而相比于目前流行的压水堆来说,气冷反应堆的热效率高(40%左右)且冷却剂即使在事故工况下也不会出现相变的情况,因此安全性也很高。此外,气冷反应堆可以采用直接布雷顿循环,从而不需要压水堆、液态金属冷却反应堆一般所需的蒸汽发生器等较多的一、二回路设备,因此整个系统的体积可以做的很小。虽然气冷反应堆的功率密度相较于其他类型的反应堆来说一般较小,但是在需要靠近人员密集区且需要频繁移动这种需要极大考虑安全性及轻便性的环境下,气冷反应堆具有较大优势。

3.目前,国内外一体化设计的气冷反应堆系统主要采用冷却剂单向流动、单组压气机

‑

气轮机公共轴贯穿或非贯穿反应堆以及单余热回收发电回路的组合模式,其中典型代表是美国马里兰大学设计的“holos”反应堆系统方案。

4.冷却剂单向流动的设计容易导致长期运行的气冷反应堆靠近出口端平均温度较高,而入口端平均温度较低,这样对反应堆出口端的材料提出了更严的耐高温要求;常见的压气机

‑

气轮机公共轴贯穿反应堆设计使转轴长期在高温高辐照环境下运行,不仅对转轴材料要求严苛,而且转轴材料吸收中子容易影响反应堆的中子经济性;而采用单组压气机

‑

气轮机组的主回路设计模式,容易出现当压气机或气轮机出现卡轴事故时堆芯发热无法导出从而发生堆芯熔化的情况。此外,单余热回收发电回路的设计在回路某部分失效时容易导致余热能量浪费甚至出现反应堆安全问题。

技术实现要素:

5.为解决上述问题,本发明提供了一种移动式一体化双流程气冷反应堆系统及其工作方法,此气冷反应堆系统采用布雷顿

‑

有机朗肯(brayton

‑

orc)联合循环,主回路为布雷顿循环,由两个不同的共轴式发电单元

‑

压气机

‑

气轮机组实现,余热利用回路为有机朗肯循环(orc),由两级orc余热发电回路实现,这两级回路同时承担停堆后反应堆的余热排出功能。整个系统体积小,安全性好,能量利用效率高,能够同时满足反应堆安全准则要求的设备冗余性以及实现事故停堆时非能动余热排出的功能。

6.为了达到上述目的,本发明采用如下技术方案:

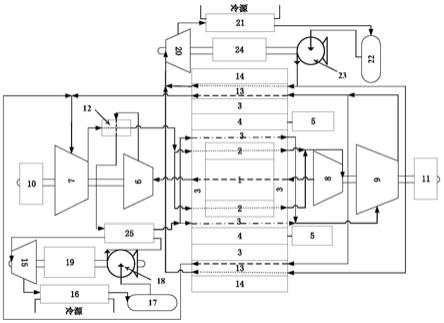

7.一种移动式一体化双流程气冷反应堆系统,采用布雷顿

‑

有机朗肯(brayton

‑

orc)联合循环,整个系统包括气冷反应堆部分、主发电部分和orc余热发电部分,所述气冷反应堆部分由内至外依次包括反应堆燃料箱、反射层3、控制转鼓4和转鼓驱动机构5和辐射屏蔽

层14,所述反应堆燃料箱由内燃料箱1和外燃料箱2构成,内燃料箱1外围布置外燃料箱2,内燃料箱1的径向外侧箱壁与外燃料箱2的径向内侧箱壁紧密贴合,内燃料箱1和外燃料箱2布置在反射层3中,内燃料箱1和外燃料箱2的轴向出口、入口与反射层3的轴向两端的冷却剂工质流动孔道口紧密连接,外燃料箱2的径向外侧箱壁与反射层3的径向内侧壁紧密贴合,转鼓驱动机构5的控制转轴与控制转鼓4的转轴相连用于驱动控制转鼓4控制反应堆,控制转鼓4的径向外侧壁与反射层3的内侧壁间存在气隙以便控制转鼓4能够灵活转动;所述主发电部分包括一号发电单元10、高压压气机7、低压气轮机6、高压气轮机8、低压压气机9、二号发电单元11及回热器12,其中,一号发电单元10、高压压气机7与低压气轮机6由同一根转轴相连,低压气轮机6的入口与同内燃料箱1出口相连接的反射层3轴向冷却剂工质流动孔道口相连接,二号发电单元11、低压压气机9与高压气轮机8由同一根转轴相连,低压压气机9的入口与反射层3内部径向两端的冷却剂工质流动孔道口连接,高压气轮机8的入口和出口分别与同外燃料箱2出口和内燃料箱1入口连接的反射层3轴向冷却剂工质流动孔道口相连接,回热器12高温侧入口与低压气轮机6出口相连,回热器12低温侧入口与高压压气机7出口相连,回热器12的低温侧出口同外燃料箱2入口相连接的反射层3轴向冷却剂工质流动孔道口连接用于提升高压冷却剂工质进入外燃料箱2的入口温度;所述orc余热发电部分包括一级orc余热发电回路和二级orc余热发电回路,所述一级orc余热发电回路由一级orc蒸发器25、一级膨胀机15、一级冷凝器16、一级orc储液罐17、一级工质泵18和一级orc发电单元19依次连接而成,其中,一级orc蒸发器25的高温侧入口和出口分别连接回热器12的高温侧出口和反射层3中冷却剂工质流动孔道入口,一级orc蒸发器25的低温侧有机工质出口和入口分别连接一级膨胀机15入口和一级工质泵18的出口;所述二级orc余热发电回路由二级orc蒸发器13、二级膨胀机20、二级冷凝器21、二级orc储液罐22、二级工质泵23和二级orc发电单元24依次连接而成,其中,二级orc蒸发器13布置于反射层3与辐射屏蔽层14之间,二级orc蒸发器13的有机工质低温侧径向外侧壁与辐射屏蔽层14的径向内侧壁紧密贴合,二级orc蒸发器13的高温侧径向内侧壁与反射层3的径向外侧壁紧密贴合,二级orc蒸发器13的高温侧入口和出口分别与低压压气机9出口和高压压气机7入口相连,二级orc蒸发器13的有机工质低温侧入口和出口分别与二级工质泵23出口和二级膨胀机20入口相连。

8.所述内燃料箱1装载的反应堆燃料块或燃料组件内部冷却剂通道流过低压冷却剂工质,所述外燃料箱2装载的反应堆燃料块或燃料组件内部冷却剂通道流过高压冷却剂工质,内燃料箱1中低压冷却剂工质的流动方向与外燃料箱2中高压冷却剂工质的流动方向相反。

9.所述内燃料箱1和外燃料箱2箱壁材料采用18

‑

8系列铬镍不锈钢。

10.所述内燃料箱1的冷却剂工质压力为1.9

±

0.2mpa,入口温度和出口温度分别为653

±

20℃和850

±

30℃;外燃料箱2的冷却剂工质压力为3.0

±

0.3mpa,入口温度和出口温度分别为510

±

30℃和850

±

30℃。

11.所述反射层3在轴向两端与径向两端均存在冷却剂工质流动孔道,所有的流动孔道在轴向上贯穿反射层3,以便为冷却剂工质提供流动路径,同时冷却反射层3。

12.所述高压压气机7与低压气轮机6仅共用同一根轴,内部冷却剂工质的流动方向相反;所述低压压气机9与高压气轮机8仅共用一根轴,其内部冷却剂工质的流动方向相反。

13.气冷反应堆加热的冷却剂工质从反射层3轴向两端出来后直接推动高压气轮机8

和低压气轮机6转动,不再经过其他流动管道结构。

14.所述二级orc余热发电回路的二级orc蒸发器布置于反射层3与辐射屏蔽层14之间,用于回收高温冷却剂工质余热、作为热屏蔽用于冷却辐射屏蔽层14及事故工况下气冷反应堆的非能动余热排出。

15.所述一级膨胀机15、一级工质泵18和一级orc发电单元19共用一根转轴,二级膨胀机20、二级工质泵23和二级orc发电单元24共用一根转轴,以便有机工质在推动膨胀机的同时能够推动工质泵使回路继续运转,以保证反应堆在事故工况下即使回路断电也能进行堆芯余热排出。

16.所述气冷反应堆部分和主发电部分流过的冷却剂工质为质量分数为7.3%的氦气和质量分数为92.7%的氙气的混合气体,质量流量为7.09

±

1.5kg/s;所述orc余热发电部分内部流动的有机工质均为r123冷却剂,一级orc蒸发器25和二级orc蒸发器13定压加热有机工质压力均为2.5

±

0.2mpa,一级冷凝器16和二级冷凝器21定压冷却有机工质压力均为0.2

±

0.05mpa,一级orc余热发电回路质量流量为3.09

±

0.5kg/s,二级orc余热发电回路质量流量为1.41

±

0.5kg/s。

17.本发明和现有技术相比,具有的优点如下:

18.1、本发明采用一体化双流程设计,可以保证堆芯两端温度较为均衡,减缓以往气冷反应堆单向流动造成的一边温度高、一边温度低的问题,从而降低对材料的要求。

19.2、本发明使用内外燃料箱的设计,可以进一步保证堆芯放射性裂变产物的包容,同时在确保总的燃料块或燃料组件数目不变及主回路流量不变的前提下,通过设计内外燃料箱的径向面积占比来获得内外燃料箱不同的流速以调节堆芯中部及非中部区域的换热冷却能力,增加设计灵活性。此外,使用内外燃料箱的设计便于组装及反应堆退役后的核废料处理。

20.3、本发明使用双共轴发电单元

‑

压气机

‑

气轮机组设计并紧凑布置于气冷反应堆两端,具有体积小、紧凑性好和冗余性安全的特点,相比于美国的“holos”反应堆系统方案,本发明可以在一个机组失效的情况下仍然能继续安全工作,而且每个机组承担的负荷降低,压气机和气轮机的公共轴没有贯穿堆芯,因此既不会影响反应堆性能以及也不会让公共轴受到堆芯中部强辐射照射,降低了相应的材料性能和加工制造技术要求便于工程实现。

21.4、本发明使用两级orc余热发电回路设计,可以保证能量的充分梯级利用(系统总体效率为50.5%左右)及设备冗余性安全,其中二级orc蒸发器嵌入在反射层与辐射屏蔽层中,可以充当热屏蔽来冷却反射层和辐射屏蔽层,也可以在反应堆发生冷却剂丧失等事故导致的停堆工况下,可继续带走堆芯中产生的热量,实现堆芯的非能动余热排出。此外,两级orc余热发电回路的冷凝器既可以与环境换热,也可以与供水回路等装置进行换热以便于供热水、供暖,因此具有较好的安全性和能量利用高效性。

附图说明

22.图1是气冷反应堆系统布置示意图。

23.图2是气冷反应堆系统热力循环t

‑

s图。

具体实施方式

24.下面结合附图和具体实施方式对本发明结构进行详细说明。

25.如图1所示,本发明一种移动式一体化双流程气冷反应堆系统,采用布雷顿

‑

有机朗肯联合循环,整个系统包括气冷反应堆部分、主发电部分和orc余热发电部分,所述气冷反应堆部分由内至外依次包括反应堆燃料箱、反射层3、控制转鼓4和转鼓驱动机构5、辐射屏蔽层14,所述反应堆燃料箱由内燃料箱1和外燃料箱2构成,内燃料箱1外围布置外燃料箱2,内燃料箱1的径向外侧箱壁与外燃料箱2的径向内侧箱壁紧密贴合,内燃料箱1和外燃料箱2布置在反射层3中,内燃料箱1和外燃料箱2的轴向出口、入口与反射层3的轴向两端的冷却剂工质流动孔道口紧密连接,外燃料箱2的径向外侧箱壁与反射层3的径向内侧壁紧密贴合,转鼓驱动机构5的控制转轴与控制转鼓4的转轴相连用于驱动控制转鼓4控制反应堆,控制转鼓4的径向外侧壁与反射层3的内侧壁间存在气隙以便控制转鼓4能够灵活转动;所述主发电部分包括一号发电单元10、高压压气机7、低压气轮机6、高压气轮机8、低压压气机9、二号发电单元11及回热器12,其中,一号发电单元10、高压压气机7与低压气轮机6由同一根转轴相连,低压气轮机6的入口与同内燃料箱1出口相连接的反射层3轴向冷却剂工质流动孔道口相连接,二号发电单元11、低压压气机9与高压气轮机8由同一根转轴相连,低压压气机9的入口与反射层3内部径向两端的冷却剂工质流动孔道口连接,高压气轮机8的入口和出口分别与同外燃料箱2出口和内燃料箱1入口连接的反射层3轴向冷却剂工质流动孔道口相连接,回热器12高温侧入口与低压气轮机6出口相连,回热器12低温侧入口与高压压气机7出口相连,回热器12的低温侧出口同外燃料箱2入口相连接的反射层3轴向冷却剂工质流动孔道口连接用于提升高压冷却剂工质进入外燃料箱2的入口温度;所述orc余热发电部分包括一级orc余热发电回路和二级orc余热发电回路,所述一级orc余热发电回路由一级orc蒸发器25、一级膨胀机15、一级冷凝器16、一级orc储液罐17、一级工质泵18和一级orc发电单元19依次连接而成,其中,一级orc蒸发器25的高温侧入口和出口分别连接回热器12的高温侧出口和反射层3中冷却剂工质流动孔道入口,一级orc蒸发器25的低温侧有机工质出口和入口分别连接一级膨胀机15入口和一级工质泵18的出口;所述二级orc余热发电回路由二级orc蒸发器13、二级膨胀机20、二级冷凝器21、二级orc储液罐22、二级工质泵23和二级orc发电单元24依次连接而成,其中,二级orc蒸发器13布置于反射层3与辐射屏蔽层14之间,二级orc蒸发器13的有机工质低温侧径向外侧壁与辐射屏蔽层14的径向内侧壁紧密贴合,二级orc蒸发器13的高温侧径向内侧壁与反射层3的径向外侧壁紧密贴合,二级orc蒸发器13的高温侧入口和出口分别与低压压气机9出口和高压压气机7入口相连,二级orc蒸发器13的有机工质低温侧入口和出口分别与二级工质泵23出口和二级膨胀机20入口相连。

26.如图1所示,为便于组装堆芯和反应堆退役处理以及进一步包容放射性裂变产物,反应堆燃料箱设计成内外双燃料箱,内燃料箱1和外燃料箱2的箱壁材料使用核用不锈钢18

‑

8系列铬镍不锈钢。此外在设计时通过调整内外燃料箱的径向面积占比,也可以使高温的堆芯活性区中部和相对温度较低的堆芯活性区非中部区域获得不同的冷却剂工质流速以调节堆芯中部及非中部区域的换热冷却能力,增加设计灵活性。内燃料箱1装载的反应堆燃料块或燃料组件内部冷却剂通道流过低压冷却剂工质,所述外燃料箱2装载的反应堆燃料块或燃料组件内部冷却剂通道流过高压冷却剂工质,内燃料箱1中低压冷却剂工质的流动方向与外燃料箱2中高压冷却剂工质的流动方向相反,这种双流程设计避免冷却剂工质

单向流动造成的堆芯一端温度较高、一端温度较低的现象。

27.如图1所示,为提供冷却剂工质流动路径,并同时冷却反射层3。所述反射层3在轴向两端与径向两端均存在冷却剂工质流动孔道,所有的流动孔道在轴向上贯穿反射层3。

28.如图1所示,为保证设备冗余性安全以及系统的紧凑一体化,一号发电单元10、高压压气机7、低压气轮机6共用一根转轴,二号发电单元11、低压压气机9、高压气轮机8共用一根转轴,气冷反应堆加热的冷却剂工质从反射层3轴向两端出来后直接推动高压气轮机8和低压气轮机6转动,不再经过其他流动管道结构。但是,为保证系统主回路的冷却剂工质流动路径的需要,高压压气机7与低压气轮机6内部冷却剂工质的流动方向相反,低压压气机9与高压气轮机8的内部冷却剂工质的流动方向相反。

29.如图1所示,为保证设备的冗余性安全、事故工况下堆芯余热的非能动排出以及余热的充分利用,orc余热发电部分采用一级orc余热发电回路和二级orc余热发电回路的双回路设计。所述二级orc余热发电回路的二级orc蒸发器13布置于反射层3与辐射屏蔽层14之间,用于回收高温冷却剂工质余热、作为热屏蔽用于冷却辐射屏蔽层14及事故工况下气冷反应堆的非能动余热排出。所述一级膨胀机15、一级工质泵18和一级orc发电单元19共用一根转轴,二级膨胀机20、二级工质泵23和二级orc发电单元24共用一根转轴,以便有机工质在推动膨胀机的同时能够推动工质泵使回路继续运转,以保证反应堆在事故工况下即使回路断电也能进行堆芯余热排出。

30.为保证与氦气相近的良好的传热特性同时拥有较小的气轮机和压气机负荷以减小设备尺寸,优选气冷反应堆部分和主发电部分流过的冷却剂工质优选为质量分数为7.3%的氦气和质量分数为92.7%的氙气的混合气体。为减小orc余热发电部分使用的有机工质泄漏对大气环境造成影响以及保证运行的安全性,优选orc余热发电部分使用的有机工质为不可燃、低毒的等熵流体r123冷却剂。

31.如图1和图2所示,本发明移动式一体化双流程气冷反应堆系统的工作原理为:系统在正常运转时,主发电部分回路中的冷却剂工质经过回热器12回热后成为压力为3.0

±

0.3mpa,温度为510

±

30℃的中温高压冷却剂工质(图2中1a),该中温高压冷却剂工质首先流过外燃料箱2并被定压加热至850

±

30℃(图2中1点),接着流入高压气轮机8中并推动高压气轮机8转动,高压气轮机8连带着低压压气机9和二号发电单元11一起工作,冷却剂工质在高压气轮机8中绝热膨胀成压力为1.9

±

0.2mpa,温度为653

±

20℃的中温中压冷却剂工质(图2中2点),然后直接进入内燃料箱1中再次被定压加热至850

±

30℃(图2中3点),接着直接流入到低压气轮机6中并推动低压气轮机6转动,低压气轮机6连带着高压压气机7和一号发电单元10工作,冷却剂工质在低压气轮机6中绝热膨胀成压力为1.1

±

0.2mpa,温度为653

±

20℃的中温低压冷却剂工质(图2中4点),接着经过回热器12被定压冷却至420

±

20℃(图2中5a),然后冷却剂工质进入到一级orc蒸发器25被定压冷却至181

±

10℃(图2中5点),接着冷却剂工质流过反射层3内的冷却剂流动孔道进入到低压压气机9中,并被低压压气机9绝热压缩成压力为1.7

±

0.2mpa,温度为265

±

20℃的较低温中压冷却剂工质(图2中6点),然后进入到布置在反射层3和辐射屏蔽层14之间的二级orc蒸发器13中,被二级orc蒸发器13定压冷却至170

±

10℃(图2中7点),接着冷却剂工质进入到高压压气机7中并被高压压气机7绝热压缩成压力为3.0

±

0.3mpa,温度为277

±

20℃的较低温高压冷却剂工质(图2中8点),最后经过回热器12定压回热至510

±

30℃(图2中1a),从而完成主发电部分回路的热力

学循环。

32.对于orc余热发电部分的回路,在一级orc余热发电回路中,压力为2.5

±

0.2mpa,温度为46

±

10℃的高压低温有机工质(图2中10点)在一级orc蒸发器25中被来自主回路的(图2中5a

‑

5)过程传递的热量定压加热,从液态转变成气液混合态再到过热蒸汽状态,温度为227

±

20℃的过热有机蒸汽(图2中11点)进入到一级膨胀机15中并推动一级膨胀机15转动,一级膨胀机15连带着一级orc发电单元19、一级工质泵18工作,过热有机蒸汽在一级膨胀机15中绝热膨胀成压力为0.2

±

0.05mpa,温度为135

±

10℃的中温低压过热有机蒸汽(图2中12点),接着进入到一级冷凝器16和一级orc储液罐17中被定压冷却至45

±

10℃(图2中13点),并同时发生从气相到以液相为主的气液混合相的转变,然后有机工质被一级工质泵18绝热压缩成压力为2.5

±

0.2mpa,温度为46

±

10℃的高压低温有机工质(图2中10点),此时有机工质处于全液相状态并完成了一级orc余热发电回路的有机朗肯循环。

33.在二级orc余热发电回路中,压力为2.5

±

0.2mpa,温度为46

±

10℃的高压低温有机工质(图2中20点)在二级orc蒸发器中被来自主回路的(图2中6

‑

7)过程传递的热量定压加热,从液态转变成气液混合态再到过热蒸汽状态,温度为190

±

10℃的过热有机蒸汽(图2中21点)进入到二级膨胀机20中并推动二级膨胀机20转动,二级膨胀机20连带着二级orc发电单元24、二级工质泵23工作,过热有机蒸汽在二级膨胀机20中绝热膨胀成压力为0.2

±

0.05mpa,温度为96

±

10℃的中温低压过热有机蒸汽(图2中22点),接着进入到二级冷凝器21和二级orc储液罐22中被定压冷却至45

±

10℃(图2中23点),并同时发生从气相到以液相为主的气液混合相的转变,然后有机工质被二级工质泵23绝热压缩成压力为2.5

±

0.2mpa,温度为46

±

10℃的有机工质(图2中20点),此时有机工质处于全液相状态并完成了二级orc余热发电回路的有机朗肯循环。

34.根据上述热力循环状态及能量守恒原理,设计气冷反应堆部分和主发电部分流过的冷却剂工质质量流量为7.09

±

1.5kg/s;一级orc余热发电回路有机工质质量流量为3.09

±

0.5kg/s,二级orc余热发电回路有机工质质量流量为1.41

±

0.5kg/s,系统总效率为50.5%左右。

35.反应堆在正常工作时,由反应堆外的转鼓驱动机构5驱动布置于反射层3中的控制转鼓4来控制调节反应堆的运行。当反应堆发生停堆尤其是事故工况下的紧急停堆时,堆芯活性区即内燃料箱1和外燃料箱2中的燃料组件或燃料块继续产生热量,这部分热量一部分会通过反射层3传递到二级orc蒸发器13中,另一部分热量会加热主发电回路的冷却剂工质并被主发电回路的冷却剂工质带到一级orc蒸发器25中,传递到二级orc蒸发器13和一级orc蒸发器25中的热量会分别通过二级orc余热发电回路和一级orc余热发电回路的热力循环过程被带走,从而实现非能动余热排出功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1