一种高压管网压力能回收系统

1.本发明涉及能量回收技术领域,尤其涉及一种高压管网压力能回收系统。

背景技术:

2.随着我国经济社会的快速发展,用户对天然气的需求与日俱增,天然气管网建设也呈大流量、大管径、高压力的发展趋势。以西气东输为例,上游管网压力普遍在10mpa左右,若减压到下游管网的0.8mpa,可回收的压力能将为356.63kj/kg。若回收该部分能量,可以实现能源的高效利用,减少压力能的损失。

3.目前天然气压力能回收方式主要分为发电和制冷两种。国内学者王松岭教授提出了一种利用管道天然气压力能建立燃气蒸汽联合循环的方法,高压天然气在膨胀机膨胀做功后变成低压低温天然气,利用膨胀过程中的温降依次冷却进入压气机的空气和凝汽器中的烟气,并在烟气余热回收器中进一步回收烟气废热,升温后的天然气进入燃烧室燃烧,推动燃气轮机发电。这种系统充分地将天然气余压利用,与燃气轮机、蒸汽轮机发电过程相结合,优化了系统用能方式,提高了能源的综合利用效率。天然气压力能制冷主要是利用高压天然气在降压过程中的焦耳

‑

汤姆逊效应,气体体积膨胀后温度降低,其中蕴含了巨大的冷量,可以用于储气调峰、lng液化、冷水空调、制取干冰的方面,具有很大的发展潜力。

4.虽然天然气压力管网蕴含巨大的压力能,但是压力能回收过程中需要逐级降压,且调压站分布较分散,给天然气余压回收带来了困难。由于天然气节流降压过程中发生的降温效应,调压站通常会出现冰堵或者霜冻现象等问题,在冬天等雨雪天气,管道外通常会出现结冰现象,导致设备变形扭曲,进一步产生破坏,制约了天然气压力能的回收。

5.为了保证调压过程的顺利进行,天燃气在调压前通常增设锅炉和换热器等设备对进入调压阀的天然气进行水浴加热,该方法虽然在一定程度上解决了调压时管道低温结霜现象,但是存在运行成本高、节能环保效益差的问题。采用电伴热或者锅炉加热不可避免地增加系统能耗和污染物的排放,对环境存在较大的负面影响。

技术实现要素:

6.本发明目的在于针对现有技术的缺陷,提供一种基于热分离涡旋式热分离单元和透平膨胀发电技术的高压管网压力能回收系统。

7.为解决上述技术问题,本发明提供技术方案如下:

8.一种高压管网压力能回收系统,其特征在于:高压管线分别连通相互并联的透平膨胀发电支路和涡旋式热分离支路,所述透平膨胀支路包括依次相连的预热器、第一流量阀、透平膨胀机和发电机,高压燃气依次流经所述预热器、第一流量阀、透平膨胀机后进入低压管线中;所述涡旋式热分离支路包括第二流量阀、涡旋式热分离装置、第一调压阀、制冷循环和供热循环,所述涡旋式热分离装置上设置有燃气进口、冷气流出口、热气流出口、辅助燃气进口和辅助燃气出口,所述制冷循环包括依次连接形成回路的冷凝器、压缩机和节流阀,所述供热循环包括依次连接形成回路的水泵、热水换热器和储水箱,所述高压管线

连通所述第二流量阀入口,第二流量阀的出口分成两路,一路连通所述燃气进口,另一路连通所述辅助燃气进口,所述冷气流出口与所述制冷循环中的冷凝器相连接,制冷循环中的制冷剂经过所述节流阀到达用户处完成制冷后返回到所述压缩机中压缩,然后进入到冷凝器中与低温燃气换热,完成换热的燃气进入到低压管线中,制冷剂流向节流阀;所述热气流出口与所述供热循环中的热水换热器连接,所述储水箱中的水经过所述水泵输送到热水换热器中,与从热气流出口通入的高温燃气换热,完成换热的燃气进入到低压管线中,水返回到储水箱中;所述辅助燃气出口依次连通所述第一调压阀和低压管线。

9.进一步的,还包括与所述透平膨胀发电支路和涡旋式热分离支路并联的调压支路,所述调压支路包括第二调压阀、控制器、压力传感器和温度传感器,所述第二调压阀的入口连接所述高压管线,出口连接所述低压管线,所述压力传感器和温度传感器可以实时监测低压管线的压力和温度,所述控制器分别与第二调压阀、第二流量阀、压力传感器和温度传感器电连接并控制第二调压阀和第二流量阀的开度大小,所述辅助燃气出口依次连接第三流量阀和第二调压阀。

10.进一步的,所述涡旋式热分离装置的壳体内部排布有若干涡旋式热分离单元、第一支撑板、第二支撑板、第三支撑板和第四支撑板,所述涡旋式热分离单元包括内筒、外筒、导流叶片、换热肋片、锥台,所述外筒固定在所述第二支撑板和第三支撑板之间,所述内筒的一端固定在所述第一支撑板上,一端设置在外筒内,所述锥台的一端连接在所述第四支撑板上,一端设置在外筒内,所述导流叶片设置在内筒的外侧,所述换热肋片设置在外筒的外侧,所述外筒和内筒之间形成入口,外筒和锥台之间形成出口,所述入口和所述燃气进口相连通,所述出口和所述热气流出口相连通,内筒的出口端和所述冷气流出口相连通,所述辅助燃气进口和辅助燃气出口设置在第二支撑板和第三支撑板之间。

11.进一步的,所述锥台上设置有螺柱,锥台通过所述螺柱与第四支撑板之间螺纹连接,通过调节螺柱可以改变所述出口的大小。

12.进一步的,涡旋式热分离单元之间交错式排布。

13.进一步的,在所述第二流量阀和燃气进口之间设置有第四流量阀,在第二流量阀和所述辅助燃气进口之间设置有第五流量阀,在所述第一调压阀和低压管线之间设置有第六流量阀,在所述冷凝器和低压管线之间设置有第七流量阀,在所述热水换热器和低压管线之间设置有第八流量阀。

14.与现有技术相比,本发明的有益效果是:1、本发明基于热分离涡旋式热分离装置和透平膨胀发电技术,设计了一款回收利用压力能进行发电、制冷和制热的能源回收系统,能够有效解决调压回收后天然气温度过低的问题,具有较高的经济效益。2、设计了特有的涡旋式热分离装置,具有性能可靠、运行方便的优点,在满足调压站调压需要的同时,回收了原本浪费掉的管网压力能,在夏季能够发电、制冷和提供生活用水,在冬季可以利用系统生成的热量加热管路低温天然气,能够有效防止冰堵的发生,具有较高的经济价值。3、热分离涡旋式热分离单元可以通过改变锥台的位置引导气流的流动方向,从而实现不同的制冷或制热目的。

附图说明

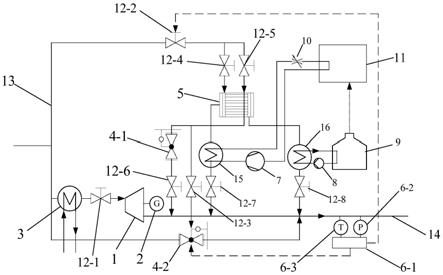

15.图1为本发明结构示意图;

16.图2为本发明涡旋式热分离装置结构示意图;

17.图3为本发明涡旋式热分离装置出口的结构示意图;

18.图4为本发明涡旋式热分离装置内部结构示意图;

19.图5为本发明涡旋式热分离单元排布图;

20.图6为本发明涡旋式热分离单元结构示意图;

21.图7为本发明涡旋式热分离单元剖面原理图;

22.其中:1

‑

透平膨胀机,2

‑

发电机,3

‑

预热器,4

‑1‑

第一调压阀,4

‑2‑

第二调压阀,5

‑

涡旋式热分离装置,5

‑1‑

燃气进口,5

‑2‑

冷气流出口,5

‑3‑

热气流出口,5

‑4‑

辅助燃气进口,5

‑5‑

辅助燃气出口,5

‑6‑

涡旋式热分离单元,5

‑6‑1‑

入口,5

‑6‑2‑

导流叶片,5

‑6‑3‑

外筒,5

‑6‑4‑

内筒,5

‑6‑5‑

换热肋片,5

‑6‑6‑

出口,5

‑6‑7‑

内筒出口,5

‑6‑8‑

锥台,5

‑6‑

9为螺柱,5

‑7‑

第一支撑板,5

‑8‑

第二支撑板,5

‑9‑

第三支撑板,5

‑

10

‑

第四支撑板,5

‑

11

‑

壳体,6

‑1‑

控制器,6

‑2‑

压力传感器,6

‑3‑

温度传感器,7

‑

压缩机,8

‑

水泵,9

‑

储水箱,10

‑

节流阀,11

‑

用户,12

‑1‑

第一流量阀,12

‑2‑

第二流量阀,12

‑3‑

第三流量阀,12

‑4‑

第四流量阀,12

‑5‑

第五流量阀,12

‑6‑

第六流量阀,12

‑7‑

第七流量阀,12

‑8‑

第八流量阀,13

‑

高压管线,14

‑

低压管线,15

‑

冷凝器,16

‑

热水换热器,17

‑

气流。

具体实施方式

23.为了加深本发明的理解,下面我们将结合附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

24.图1

‑

7示出了一种高压管网压力能回收系统的具体实施例,高压管线13分别连通相互并联的透平膨胀发电支路和涡旋式热分离支路,透平膨胀支路包括依次相连的预热器3、第一流量阀12

‑

1、透平膨胀机1和发电机2,高压燃气依次流经预热器3、第一流量阀12

‑

1、透平膨胀机1后进入低压管线14中;涡旋式热分离支路包括第二流量阀12

‑

2、涡旋式热分离装置5、第一调压阀4

‑

1、制冷循环和供热循环,涡旋式热分离装置5上设置有燃气进口5

‑

1、冷气流出口5

‑

2、热气流出口5

‑

3、辅助燃气进口5

‑

4和辅助燃气出口5

‑

5,制冷循环包括依次连接形成回路的冷凝器15、压缩机7和节流阀10,供热循环包括依次连接形成回路的水泵8、热水换热器16和储水箱9,高压管线13连通第二流量阀12

‑

2入口,第二流量阀12

‑

2的出口分成两路,一路连通燃气进口5

‑

1,另一路连通辅助燃气进口5

‑

4,冷气流出口5

‑

2与制冷循环中的冷凝器15相连接,制冷循环中的制冷剂经过节流阀10到达用户11处完成制冷后返回到压缩机7中压缩,然后进入到冷凝器15中与低温燃气换热,完成换热的燃气进入到低压管线14中,制冷剂流向节流阀10;热气流出口5

‑

3与供热循环中的热水换热器16连接,储水箱9中的水经过水泵8输送到热水换热器16中,与从热气流出口5

‑

3通入的高温燃气换热,完成换热的燃气进入到低压管线14中,水返回到储水箱9中;辅助燃气出口5

‑

5依次连通第一调压阀4

‑

1和低压管线14。

25.优选的,还包括与透平膨胀发电支路和涡旋式热分离支路并联的调压支路,调压支路包括第二调压阀4

‑

2、控制器6

‑

1、压力传感器6

‑

2和温度传感器6

‑

3,第二调压阀4

‑

2的入口连接高压管线13,出口连接低压管线14,压力传感器6

‑

2和温度传感器6

‑

3可以实时监测低压管线14的压力和温度,控制器6

‑

1分别与第二调压阀4

‑

2、第二流量阀12

‑

2、压力传感器6

‑

2和温度传感器6

‑

3电连接并控制第二调压阀4

‑

2和第二流量阀12

‑

2的开度大小,辅助

燃气出口5

‑

5依次连接第三流量阀12

‑

3和第二调压阀4

‑

2。涡旋式热分离装置5的壳体5

‑

11内部排布有若干涡旋式热分离单元5

‑

6、第一支撑板5

‑

7、第二支撑板5

‑

8、第三支撑板5

‑

9和第四支撑板5

‑

10,涡旋式热分离单元5

‑

6包括内筒5

‑6‑

4、外筒5

‑6‑

3、导流叶片5

‑6‑

2、换热肋片5

‑6‑

5、锥台5

‑6‑

8,外筒5

‑6‑

3固定在第二支撑板5

‑

8和第三支撑板5

‑

9之间,内筒5

‑6‑

4的一端固定在第一支撑板5

‑

7上,一端设置在外筒5

‑6‑

3内,锥台5

‑6‑

8的一端通过螺柱5

‑6‑

9螺纹连接在第四支撑板5

‑

10上,一端设置在外筒5

‑6‑

3内,导流叶片5

‑6‑

2设置在内筒5

‑6‑

4的外侧,换热肋片5

‑6‑

5设置在外筒5

‑6‑

3的外侧,外筒5

‑6‑

3和内筒5

‑6‑

4之间形成入口5

‑6‑

1,外筒5

‑6‑

3和锥台5

‑6‑

8之间形成出口5

‑6‑

6,通过调节螺柱5

‑6‑

9可以改变出口5

‑6‑

6的大小,入口5

‑6‑

1和燃气进口5

‑

1相连通,出口5

‑6‑

6和热气流出口5

‑

3相连通,内筒出口5

‑6‑

7和冷气流出口5

‑

2相连通,辅助燃气进口5

‑

4和辅助燃气出口5

‑

5设置在第二支撑板5

‑

8和第三支撑板5

‑

9之间。涡旋式热分离单元5

‑

6之间交错式排布。在第二流量阀12

‑

2和燃气进口5

‑

1之间设置有第四流量阀12

‑

4,在第二流量阀12

‑

2和辅助燃气进口5

‑

4之间设置有第五流量阀12

‑

5,在第一调压阀4

‑

1和低压管线14之间设置有第六流量阀12

‑

6,在冷凝器15和低压管线14之间设置有第七流量阀12

‑

7,在热水换热器16和低压管线14之间设置有第八流量阀12

‑

8。

26.该实施例的具体工作过程及原理如下:

27.夏季工况下,为了满足用户的制冷需求,采用涡旋式热分离装置5提供用户所需的冷能,具体工作方法为:高压管线13中的燃气经流量第二流量阀12

‑

2后分成两股气流,一股气流经第四流量阀12

‑

4从燃气进口5

‑

1进入涡旋式热分离装置5在离心力的作用下发生能量分离,冷端气流温度降至0摄氏度左右,热端气流温度升高到60摄氏度左右,分离出的低温燃气经冷凝器15后与制冷循环中的制冷剂换热,温度升高后从第七流量阀12

‑

7进入下游低压管线14;涡旋式热分离装置5分离得到的高温燃气则进入热水换热器16中,加热水泵8输入的水,向用户11提供高温的生活用水;第二流量阀12

‑

2后分离出的另一股高压燃气流经第五流量阀12

‑

5后从辅助燃气进口5

‑

4进入涡旋式热分离装置5中与换热肋片5

‑6‑

5进行换热,升温后的高压燃气分为两路,一路经第一调压阀4

‑

1降压后加热透平膨胀机1后的低温低压燃气流,另一路经过第三流量阀12

‑

3后输入第二调压阀4

‑

2防止降压过程中发生冰堵现象。透平膨胀发电支路的高压燃气经过预热器3与锅炉来的热水换热,提高燃气温度,防止降压过程中水合物和冰堵的出现,经透平膨胀机1降压后与涡旋式热分离支路输入的高温燃气汇合,流入下游低压管线14;调压支路用于大流量工况或者特殊工况下使用,从而维持低压管线14中的压力。

28.冬季工况下,由于环境温度较低,燃气降压过程中很容易形成水合物阻塞输送管路和工艺设备。为保证管路正常运行,将制冷循环和供热循环停止工作,采用涡旋式热分离装置5加热第二调压阀4

‑

2和透平式膨胀机1后的燃气,具体方法:通过调节涡旋式热分离单元5

‑

6的出口5

‑6‑

6的流通面积,将热端气量减小到零,冷气流出口5

‑

2的燃气温度升高,通过第七流量阀12

‑

7后加热透平膨胀机1出口的低温燃气。

29.本发明涉及的涡旋式热分离装置(5)的工作原理及使用方法为:

30.夏季工作时,高压燃气从燃气进口5

‑

1进入,流经第一支撑板5

‑

7和第二支撑板5

‑

8之间的封闭空间,经入口5

‑6‑

1进入涡旋式热分离单元5

‑

6的内部,在导流叶片5

‑6‑

2的引导下起旋,产生了很切的切向速度。在离心力场的作用下,外筒5

‑6‑

3的内壁附近的旋转气流

受到压缩,温度升高,从锥台5

‑6‑

8和外筒5

‑6‑

3之间的出口5

‑6‑

6中流出,经设备的热气流出口5

‑

3流出;外筒5

‑6‑

3中部的气流发生膨胀,温度降低,受锥台5

‑6‑

8的阻碍,冷气流运动方向发生改变,沿着与进口气流相反的方向运动,从内筒出口5

‑6‑

7流出并汇集到冷气流出口5

‑

2,最终实现冷热气流的分离。外筒5

‑6‑

3的外侧加装的换热肋片5

‑6‑

5用于回收冷热气流分离时产生的热能,从辅助燃气进口5

‑

4进入的燃气与换热肋片5

‑6‑

5换热后温度升高后,从辅助燃气出口5

‑

5流出,一股流体与透平膨胀机1末端的低温燃气气汇合,加热膨胀降压后的低温燃气,从而降低预热器3的加热温度和能耗;另一股流体用于加热第二调压阀4

‑

2,防止降压时燃气水合物的形成和冰堵的发生。从内筒出口5

‑6‑

7流出的低温燃气从装置的冷气流出口5

‑

2流出,与下游冷凝器15换热后回收冷能。

31.冬季工作时,由于外界环境温度较低,涡旋式热分离装置5不进行制冷,主要作用是将高压管线13的压力能转变为热能。具体工作方法为,锥台5

‑6‑

8为轴向方向可动部件,通过调节螺柱5

‑6‑

9改变锥台5

‑6‑

8和外筒5

‑6‑

3的相对位置,拧紧螺柱5

‑6‑

9将出口5

‑6‑

6堵死,此时,原本从出口5

‑6‑

6流出的气流运动受阻,被迫从内筒出口5

‑6‑

7流出。由于外筒5

‑6‑

3内仍存在明显的离心运动,管壁处气流压缩后仍保持较高的温度,通过与换热肋片5

‑6‑

5换热后加热第二调压阀4

‑

2和透平膨胀机1处的低温燃气,用于防止管路发生冰堵。原本从出口5

‑6‑

6流出的热气流从内筒出口5

‑6‑

7流出,与涡旋式热分离单元5

‑

6内膨胀的低温气流混合,能够使涡旋式热分离装置5的冷气流保持较高的温度。

32.若干个涡旋式热分离单元5

‑

6之间采用交错式插排排列的方式进行组合,强化从辅助燃气进口5

‑

4进入的燃气与涡旋式热分离单元5

‑

6之间的换热。

33.本发明涉及的温度压力控制支路的工作原理及使用方法为:

34.通过使用压力传感器6

‑

2和温度传感器6

‑

3采集降压后低压管线的温度与压力值,将相关信号输送到控制器6

‑

1中,系统压力过低时,控制器6

‑

1发送指令,增大第二调压阀4

‑

2开度,提高低压管线14压力。系统温度过低时,控制器6

‑

1发送指令,增大第二流量阀12

‑

2开度,提高涡旋管制热能力,进一步提高低压管线14的温度。温度和压力过高时,上述阀门的调节过程则相反。

35.上述具体实施方式,仅为说明本发明的技术构思和结构特征,目的在于让熟悉此项技术的相关人士能够据以实施,但以上内容并不限制本发明的保护范围,凡是依据本发明的精神实质所作的任何等效变化或修饰,均应落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1