一种阀控射流点火系统的制作方法

1.本发明涉及到一种内燃机点火技术,尤其涉及一种由预燃室使用的压差射流阀和压差进气阀控制的对主燃烧室混合气的点火技术。

背景技术:

2.预燃室点火能够明显缩短主燃烧室混合气燃烧持续期,且能够点燃超稀薄混合气,降低燃烧温度,减少nox的排放,提高燃烧效率,降低内燃机油耗,这是全球对其展开研究的主要原因。

3.预燃室点火包括主动式预燃室和被动式预燃室点火,是指在内燃机预燃室中点燃混合气,并将高温高压气体通过预燃室与主燃烧室间的通道,形成射流气体,通过喷孔喷入主燃烧室,引燃主燃烧室混合气。其中,主动式预燃室是指预燃室内的混合气由独立管道从内燃机外部送入;被动式预燃室是指预燃室内的混合气由内燃机主燃烧室活塞压入;

4.以上都是已知技术,并存在各种缺陷:

5.无论是主动式预燃室还是被动式预燃室,预燃室与主燃烧室间的通讯通道允许射流气体通过,当预燃室点燃以后,其产生的高温高压射流气体第一次通过所述通道,对通道进行加热,特别是对通道面向主燃烧室的端口进行加热,该端口形成气体射流的喷口;当主燃烧室混合气被射流气体点燃,在主燃烧室内产生高温高压气体,该气体压力此时高于预燃室压力,高温高压气体从主燃烧室反向流入预燃室,通过所述通道和喷口,对其进行第二次加热;当主活塞膨胀下行,主燃烧室压力下降,预燃室内的高温气体再一次经过所述通道和喷口,达到主燃烧室的排气口,第三次对其加热,使所述喷口处于高热状态,高热状态的喷口将会使内燃机发生早燃,导致预燃室点火失败。同时,射流气体多次通过喷口也会产生节流损失。

6.某些以前的发明,在预燃室上设置冷却装置,然而,所有的冷却装置都难以对喷口处实施有效的冷却。

7.尽管可以采用为预燃室专门定制的火花塞,由于高温,火花塞寿命仍然受到影响。

8.预燃室混合气点燃以后,因为预燃室和主燃烧室间的通道不存在阀门,其混合气立即由于压力高于主燃烧室而向主燃烧室喷入,此时,预燃室混合气仅仅燃烧一小部分,喷入主燃烧室射流气体的温度和压力都没有达到足够高,以至于对主燃烧室混合气的点燃造成滞燃期延长,主燃烧室点燃和燃烧不完美。为了使主燃烧室混合气更好的燃烧,预燃室的容积必需增加,而预燃室容积增加必然增加了进入预燃室混合气的能量,这些增加的能量释放的热能导致喷口温度进一步提高。

9.美国发明专利us8,006,666b2公开了一种阀门点火预燃室内燃机,其为主动式预燃室结构,因此必须增加空气压缩机以提供进气充量,还需要预燃室油气混合系统和混合气喷射系统,导致系统的复杂化。

10.传统预燃室已经在天然气发动机中使用,由于汽油机的热负荷较高,产生的高温热点容易引发混合气早燃,以至于很难将汽油机预燃室投入使用。

11.因此,降低预燃室点火系统的温度成为研究汽油机预燃室系统的主要内容。

技术实现要素:

12.本发明提供的一种阀控射流点火系统,试图一方面通过采用更多的点火能量对主燃烧室进行快速点火,缩短主混合气燃烧持续期,进而采用更大的压缩比,提高内燃机效率;另一方面又采用更少的进入预燃室的混合气能量,降低预燃室点火系统的温度,有效预防早燃。

13.本发明的技术方案是提供了一种阀控射流点火系统,其具有喷嘴、火花塞、预燃室和主燃烧室,所述火花塞、预燃室和喷嘴从缸盖侧朝向气缸侧依次排列直接安装于气缸中心上方的缸盖之中;所述喷嘴的一面朝向预燃室,另一面朝向主燃烧室,所述主燃烧室由活塞、气缸,以及喷嘴和缸盖的下边界面构成;所述火花塞的电极面对预燃室;其特征在于:

14.所述喷嘴具有进气通道和射流通道,所述进气通道和射流通道分别控制气体从主燃烧室进入预燃室的流量,以及气体从预燃室进入主燃烧室的流量;

15.所述进气通道具有一个进气阀和至少一个进气流量控制通道;

16.所述进气阀为压差控制的单向截止阀;

17.当主燃烧室的气体压力p1与所述预燃室的气体压力p2的比值大于预设的进气阈值a时,所述进气阀被开启,气体能够从主燃烧室流入所述预燃室;

18.当预燃室气体压力p2大于主燃烧室气体压力p1时,所述进气阀被关闭,气体不能通过所述进气阀从所述预燃室流入所述主燃烧室;

19.所述进气流量控制通道为气体从主燃烧室进入预燃室之必经通道,其总的流通面积的大小决定从所述主燃烧室流入所述预燃室的气体流量的多少;

20.所述射流通道具有一个射流阀和至少一个喷孔;

21.所述射流阀为压差控制的单向截止阀;当预燃室的气体压力p2与所述主燃烧室的气体压力p1的比值p2/p1大于预设的射流阈值b时,所述射流阀被开启,气体能够从预燃室流入所述主燃烧室;

22.当主燃烧室的气体压力p1大于预燃室的气体压力p2时,所述射流阀被关闭,气体不能通过所述射流阀从所述主燃烧室流入所述预燃室;

23.所述喷孔为气体从预燃室进入主燃烧室之必经通道,多个喷孔指向并均匀分布于所述主燃烧室空间,总的流通面积的大小决定从所述预燃室流入所述主燃烧室的气体流量的多少;

24.所述预燃室为被动式结构,即活塞上行,通过所述进气通道将所述主燃烧室中的主混合气之一部分压入预燃室,形成先导混合气,所述先导混合气为燃料和空气的混合物,可以被火花塞点燃;

25.在所述先导混合气被火花塞点燃以后,在预燃室中产生高温高压气体,当所述预燃室的气体压力p2大于主燃烧室的气体压力p1时,所述进气阀被关闭;当所述气体压力p2继续上升并使比值p2/p1超过所述射流阈值b时,所述射流阀被开启,所述高温高压气体的一部分通过喷孔,从所述预燃室喷射进入所述主燃烧室,形成在主燃烧室中均匀分布的射流火炬;所述主混合气为燃料和空气的混合物,其被所述射流火炬点燃;

26.所述主混合气被射流火炬点燃以后,在所述主燃烧室中产生高温高压气体,当所

述主燃烧室气体压力p1上升,并大于预燃室的气体压力p2时,所述射流阀被关闭;同时,所述主燃烧室的气体压力p1上升,但没有使比值p1/p2超过所述预设的进气阈值a,所述进气阀未被开启;所述主燃烧室内的高温高压气体既不能通过射流阀也不能通过进气阀进入所述预燃室,防止主燃烧室的高温高压气体对预燃室进行二次加热。

27.本发明还提供了一种阀控射流点火系统,其具有喷嘴、火花塞、预燃室和主燃烧室,所述火花塞、预燃室和喷嘴从缸盖侧朝向气缸侧依次排列直接安装于气缸中心上方的缸盖之中;所述喷嘴的一面朝向预燃室,另一面朝向主燃烧室,所述主燃烧室由活塞、气缸,以及喷嘴和缸盖的下边界面构成;所述火花塞的电极面对预燃室;其特征在于:

28.所述喷嘴具有进气通道和射流通道,所述进气通道和射流通道分别控制气体从主燃烧室进入预燃室的流量,以及气体从预燃室进入主燃烧室的流量;

29.所述进气通道具有至少一个进气流量控制通道;

30.所述进气流量控制通道为气体流入预燃室之必经通道,其总的流通面积的大小决定流入预燃室气体流量的多少;

31.所述射流通道具有一个射流阀和至少一个喷孔;

32.所述射流阀为压差控制的单向截止阀;当预燃室的气体压力p2与所述主燃烧室的气体压力p1的比值p2/p1大于预设的射流阈值b时,所述射流阀被开启,气体能够从预燃室流入所述主燃烧室;当主燃烧室的气体压力p1大于预燃室的气体压力p2时,所述射流阀被关闭,气体不能通过所述射流阀从所述主燃烧室流入所述预燃室;

33.所述喷孔为气体从预燃室进入主燃烧室之必经通道,多个喷孔指向并均匀分布于所述主燃烧室空间,总的流通面积的大小决定从所述预燃室流入所述主燃烧室的气体流量的多少;

34.所述预燃室为被动式结构,即活塞上行,通过所述进气通道将所述主燃烧室中的主混合气的一部分压入预燃室,形成先导混合气,所述先导混合气为燃料和空气的混合物,可以被火花塞点燃;

35.在所述先导混合气被火花塞点燃以后,在预燃室中产生高温高压气体,当所述预燃室的气体压力p2大于主燃烧室的气体压力p1时,少量气体从所述预燃室通过所述进气通道喷射进入所述主燃烧室;

36.当所述气体压力p2继续上升并使比值p2/p1超过所述射流阈值b时,所述射流阀被开启,所述高温高压气体之一部分通过喷孔,从所述预燃室喷射进入所述主燃烧室,形成在主燃烧室中均匀分布的射流火炬;所述主混合气为燃料和空气的混合物,其被所述射流火炬点燃;

37.所述主混合气被射流火炬点燃以后,在所述主燃烧室中产生高温高压气体,当所述主燃烧室气体压力p1上升,并大于预燃室的气体压力p2时,所述射流阀被关闭,但有少量气体通过进气通道进入所述预燃室。

38.进一步地,所述进气阀为平片型、平面型或圆锥型结构;当所述进气阀被关闭时,其形成进气密封面,此时,在所述进气密封面上产生两条圆形密封面边界线;其中:

39.与预燃室气体接触的边界线直径d2和与气缸气体接触的边界线直径d1的平方比值,形成所述进气阈值a,即:a=d

22

/d

12

;

40.当气缸压力p1与预燃室压力p2比值大于进气阈值a时,所述进气阀被开启,进气阈

值a取值范围为1.5至15之间。

41.进一步地,所述射流阀为平片型、平面型或圆锥型结构;当所述射流阀被关闭时,其形成射流密封面,此时,在所述射流密封面上产生两条圆形密封面边界线;其中:

42.与气缸气体接触的边界线直径d4和与预燃室气体接触的边界线直径d3的平方比值,形成所述射流阈值b,即:b=d

42

/d

32

;

43.当预燃室压力p2与气缸压力p1比值大于射流阈值b时,所述射流阀被开启,射流阈值b取值范围为1.05至2之间。

44.进一步地,所述射流阀为平片型、平面型或圆锥型结构;当所述射流阀被关闭时,其形成射流密封面,此时,在所述射流密封面上产生两条圆形密封面边界线;其中:

45.与气缸气体接触的边界线直径d4和与预燃室气体接触的边界线直径d3的平方比值,形成所述射流阈值b,即:b=d

42

/d

32

;

46.当预燃室压力p2与气缸压力p1比值大于射流阈值b时,所述射流阀被开启,射流阈值b取值范围为1.05至2之间。

47.进一步地,通过设定进气流量控制通道的流通面积的大小,限制进入预燃室的先导混合气的流量,使所述预燃室在点火时刻的气体压力p2与气缸压力p1之比值处于0.25至0.9之间。

48.进一步地,所述预燃室容积取值范围为单缸排量的0.1%至0.5%。

49.进一步地,将所述火花塞、预燃室和喷嘴安装在一个套筒之中,然后将所述套筒连同所述火花塞、预燃室和喷嘴一起安装于缸盖之中。

50.进一步地,将所述火花塞、预燃室和喷嘴安装于火花塞外壳之中,然后将火花塞外壳连同所述火花塞、预燃室和喷嘴一起安装于缸盖之中。

51.进一步地,在主燃烧室增加一个面向主燃烧室的火花塞,用于冷启动和在小负荷时稳定内燃机的运行。

52.进一步地,阀控射流点火系统能够用于单缸或直列多缸内燃机,也能够用于v型、w型、对置型或者转子内燃机上。

53.进一步地,阀控射流点火系统其使用的燃料能够是汽油、天然气、汽油和乙醇的混合物、和/或其它物质燃料化合物或混合物。

54.本发明的有益效果在于:

55.(1)通过进气阀控制预燃室混合气的进气质量,并通过一系列措施降低了预燃室点火系统的温度,使汽油机预燃室得以运行;

56.(2)通过射流阀控制预燃室高温高压气体向主燃烧室喷射时刻,产生了主混合气更快的燃烧速度,因而提高了抵抗爆震的能力,能够提高内燃机压缩比,进一步提高所述内燃机的效率;

57.(3)所述预燃室点火系统对现有内燃机的修改极小,因而开发成本很低;

58.(4)控制系统修改极少,能够使用原有内燃机的ecu,电控系统修改方便;

59.(5)所述内燃机的改进发生在缸盖上,但缸盖生产线只需要增加一个火花塞孔的加工工序,生产线所需投入的成本很低,便于推广;

60.(6)本发明技术基于wltc循环,预期的油耗降低能够达到15%以上。

61.(7)降低油耗,能够提高内燃机的燃烧效率,对于改善车辆的经济性和降低二氧化

碳排放具有十分重要的意义。

附图说明

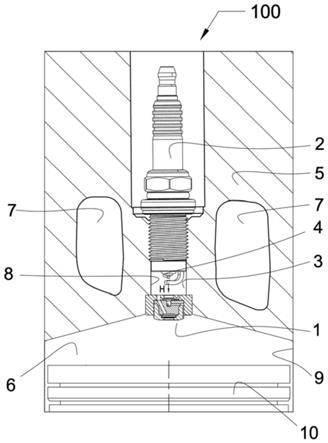

62.图1是本发明阀控射流点火系统100示意图;

63.图2是第一喷嘴1的剖面图;

64.图3是第一进气通道20示意图;

65.图4是第一喷嘴1俯视图;

66.图5是第一射流通道30示意图;

67.图6是阀门设计参数示意图;

68.图7是本发明阀控射流点火系统200示意图;

69.图8是第二喷嘴201剖面图;

70.图9是第二喷嘴201的仰视图;

71.图10是第二进气通道220示意图;

72.图11是第二射流通道230示意图;

73.图12是本发明阀控射流点火系统300示意图;

74.图13是具有散热孔的阀控控射流点火系统300示意图;

75.图14是本发明阀控射流点火系统400示意图;

76.图15是具有散热孔的阀控控射流点火系统400示意图;

77.图16是本发明阀控射流点火系统500示意图;

78.图17是具有散热孔的阀控控射流点火系统500示意图;

79.图18是本发明阀控射流点火系统600示意图;

80.图19是具有散热孔的阀控控射流点火系统600示意图;

81.图20是圆锥阀门示意图;

82.图21是平面阀门示意图;

83.图22是不同类型阀门组合的阀控射流点火系统示意图。

84.其中:

85.1—第一喷嘴;2—火花塞;3—预燃室;4—电极;5—缸盖;6—主燃烧室;7—水套;8—预燃室壁面;9—气缸;10—活塞;11—喷嘴壳体;12—平片进气阀;13—平片进气阀座;14—平片射流阀;15—平片射流阀座;16—穹顶;17—竖槽;18—腰孔;20—第一进气通道;21—进气阀隙;22—槽口;23—直孔;24—斜孔;25—进气流量控制通道;26—射流腔;27—射流阀隙;28—喷孔;29—射流腔;30—第一射流通道;31—进气密封面;32—射流密封面;33—滚流;34—涡流;40—散热孔;50—射流火炬;201—第二喷嘴;212—圆锥进气阀;213—圆锥进气阀座;214—圆锥射流阀;215—圆锥射流阀座;220—第二进气通道;230—第二射流通道;311—第一套筒;312—平面进气阀;313—平面进气阀座;314—平面射流阀;315—平面射流阀座;411—第一火花塞外壳;511—第二套筒;611—第二火花塞外壳。

具体实施方式

86.以下将结合附图1至图22对本发明的实施例进行详细说明。

87.本发明采用一种阀控射流点火系统,其喷嘴中包括一个进气通道和一个射流通

道,对从气缸进入预燃室的混合气能量和对从预燃室进入主燃烧室的射流能量进行分别控制。

88.就进入预燃室的混合气能量而言,设置最小化预燃室容积,所述预燃室容积小至单缸排量的0.1%;以及通过对进气流量控制通道的流通面积大小的设定,使其在点火时刻的预燃室混合气压力p2远低于主燃烧室混合气压力p1,那么,预燃室点火能量将达到较小。其预燃室混合气总能量只有主燃烧室混合气能量的1%左右,不像传统预燃室那样,其混合气能量达到4%以上。

89.就如何比传统预燃室更快速地对主燃烧室进行射流,更短时间内完成有效点火而言,设定开始喷射时刻的预燃室混合气的温度和压力,非常重要。

90.众所周知,传统预燃室混合气的压力p2大致上等于主燃烧室混合气压力p1,在预燃室混合气被点燃以后,随着火核的生成和发展,预燃室混合气立即开始膨胀,其预燃室压力p2立即大于主燃烧室压力p1,因而预燃室气体立即向主燃烧室进行喷射。由于此时预燃室混合气的放热过程没有完成,或者说刚刚开始,因此,喷射进入主燃烧室的气体质量和温度都不足以立即引燃主混合气。同时,随着预燃室混合气的流失,停留在预燃室的混合气质量逐渐减少,即使后来完成了全部预燃室混合气的燃烧与放热,其热量也实际上减少了,其预燃室内产生的温度和压力都降低了。并且,随着主混合气被引燃,主燃烧室气体压力和温度上升以后,停留在预燃室里的高温气体被堵截在预燃室内,不但不再能够喷射进入主燃烧室,主燃烧室的高温高压气体反而进入预燃室,并持续对预燃室进行加热,造成预燃室过热,最后使得所述内燃机因为热点而诱发早燃,导致无法正常运行,特别是大负荷条件下无法运行。

91.本发明的技术方案中,如前所述,预燃室容积非常小,进入预燃室混合气的压力p2远低于气缸压力p1,在预燃室混合气被点燃并放热基本完成以后,预燃室压力和温度达到较高状态,并快速超过主燃烧室压力,在如此高的压差冲击下,射流阀被快速开启,并立即以高温高压状态的气体向主燃烧室喷射,大约5

°

ca转角喷射已经完成,由于滞燃期原因,主燃烧室此时的压力上升不多,因此,所述喷射是在大的压差条件下完成的。这导致射流火炬喷射速度更快,喷射距离更远,对快速完成主混合气燃烧,缩短燃烧持续期贡献较大。由此得知,本发明提出的阀控射流点火系统,既能够减小进入预燃室的混合气能量,降低预燃室、火花塞和喷嘴的温度,防止早燃,又同时能够增加对主燃烧室混合气的点火能量,缩短主燃烧室燃烧持续期,提高内燃机的几何压缩比,因而提高内燃机效率。

92.实施例1:

93.图1所示,本发明提供了阀控射流点火系统100,其具有一个第一喷嘴1、一个火花塞2、一个预燃室3和一个主燃烧室6,所述火花塞2、预燃室3和第一喷嘴1从缸盖5侧朝向气缸9侧依次排列直接安装于气缸中心上方的缸盖5之中;其中,预燃室壁面8为所述预燃室3和所述缸盖5的界面;在所述预燃室3安装部位的周围设有冷却水套7,用于冷却预燃室壁面8,进而冷却预燃室3和所述火花塞2;所述主燃烧室6由活塞10、气缸9,以及第一喷嘴1和缸盖5的下边界面构成;所述火花塞2的电极4面对预燃室3;

94.图2显示了第一喷嘴1的剖面图。所述第一喷嘴1由喷嘴壳体11、平片进气阀12、平片进气阀座13、平片射流阀14、平片射流阀座15和穹顶16构成。

95.所述第一喷嘴1一面朝向预燃室3,另一面朝向主燃烧室6,其具有第一进气通道20

和第一射流通道30。

96.在所述第一喷嘴1中,平片进气阀12与平片进气阀座13为一对精密偶件,所述平片进气阀12可以相对于所述平片进气阀座13上下移动,形成上下两个阀门位置。当所述平片进气阀12向下移动时,其与平片进气阀座13紧密贴合,形成气体不能通过的进气密封面31,此时,所述平片进气阀12被关闭;当平片进气阀12向上移动时,所述进气密封面31分离,在平片进气阀12和平片进气阀座13之间形成进气阀隙21(图3),气体能够在所述进气阀隙21中通过,此时,所述平片进气阀12被开启。

97.在所述第一喷嘴1中,平片射流阀14与平片射流阀座15为一对精密偶件,所述平片射流阀14可以相对于所述平片射流阀座15上下移动,形成上下两个阀门位置。当所述平片射流阀14向上移动时,其与平片射流阀座15紧密贴合,形成气体不能通过的射流密封面32,此时,所述平片射流阀14被关闭;当平片射流阀14向下移动时,所述射流密封面32分离,在平片射流阀14和平片射流阀座15之间形成射流阀隙27(图5),气体能够在所述射流阀隙27中通过,此时,所述平片射流阀14被开启。

98.图3是第一进气通道20示意图,所述第一进气通道20包括竖槽17、腰孔18、进气腔19、进气阀隙21、槽口22和进气流量控制通道25。

99.当活塞10上行时,压缩主混合气,使其压力p1升高,在压差作用下,迫使所述平片射流阀14向上移动,平片射流阀14被关闭。同时,在压差作用下,主混合气之一部分沿箭头方向进入开设在穹顶16之中的多个竖槽17,经过开设在平片进气阀座13中的腰孔18,到达进气腔19,随着进气腔19压力升高,迫使所述平片进气阀12向上移动,平片进气阀12被开启,气体能够通过所述进气阀隙21、槽口22和进气流量控制通道25,最终达到所述预燃室3,并且所述进气流量控制通道25指向所述预燃室壁面8,为预燃室3先导混合气提供涡流34和滚流33(参考图9和图10)。

100.所述进气流量控制通道25的作用是控制进入预燃室3的质量流量,因此,其总的流通面积是所述进气通道20中所有通道流通面积中最小的流通面积。事实上,在所述进气通道20中任意一个流通通道均可设置为进气流量控制通道25,比如,将图3中的竖槽17或者腰孔18的流通面积设为进气通道20中的最小流通面积,那么,这个最小流通面积则成为进气流量控制通道。

101.综上所述,所述预燃室3为被动式结构,即活塞10上行,通过所述第一进气通道20将所述主燃烧室6中的主混合气之一部分压入预燃室3,形成先导混合气。所述先导混合气为燃料和空气的混合物,可以被火花塞2点燃。

102.所述平片进气阀12为气体压差控制的单向阀。当主燃烧室6的气体压力p1与所述预燃室3的气体压力p2的比值大于预设的进气阈值a时,所述平片进气阀12被开启,气体能够从主燃烧室6流入所述预燃室3;当预燃室3气体压力p2大于主燃烧室6气体压力p1时,所述平片进气阀12被关闭,气体不能通过所述第一进气通道20从所述预燃室3流入所述主燃烧室6;

103.所述进气流量控制通道25开设在进入预燃室3的气体必经之路的喷嘴壳体11上,其流通面积的大小决定从所述主燃烧室6流入所述预燃室3的气体流量的多少;

104.图4是第一喷嘴1之俯视图,图5显示了第一射流通道30。所述第一射流通道30包括直孔23、斜孔24、射流腔26、射流阀隙27和喷孔28。

105.所述平片射流阀14为气体压差控制的单向阀,在所述先导混合气被火花塞2点燃以后,在预燃室3中产生高温高压气体,当所述预燃室3的气体压力p2大于主燃烧室6的气体压力p1时,所述平片进气阀12被关闭;进一步地,所述高温高压气体之一部分沿着箭头方向通过喷嘴壳体11上的直孔23和斜孔24,到达射流腔26,当所述气体压力p2继续上升并超过所述射流阈值b时,所述平片射流阀14被开启,高温高压气体通过射流阀隙27和喷孔28,从所述预燃室3喷射进入所述主燃烧室6,形成所述射流火炬50;所述主混合气为燃料和空气的混合物,其被所述射流火炬50点燃。

106.所述喷孔28开设在穹顶16上,其多个喷孔指向并均匀分布于所述主燃烧室6空间,其总流通面积的大小决定从所述预燃室3流入所述主燃烧室6的气体流量的多少;

107.所述主混合气被射流火炬50点燃以后,在所述主燃烧室6中产生高温高压气体,当所述主燃烧室6气体压力p1上升,并大于预燃室3的气体压力p2时,所述平片射流阀14被关闭;同时,所述主燃烧室6的气体压力p1上升,但没有使比值p1/p2超过所述预设的进气阈值a,所述平片进气阀12不能够被开启。因此,所述主燃烧室6高温高压气体既不能通过平片射流阀14也不能通过平片进气阀12进入所述预燃室3,防止主燃烧室6的高温高压气体对预燃室3进行二次加热,降低了阀控射流点火系统的温度,防止早燃的发生。

108.图6是阀门设计参数示意图。所述平片进气阀12设计参数如下:当所述平片进气阀12被关闭时,其形成进气密封面31,此时,在所述进气密封面31上产生两条圆形密封面边界线。其中:与预燃室气体接触的边界线直径d2和与气缸气体接触的边界线直径d1的平方比值,形成所述进气阈值a,即:a=d

22

/d

12

。因此,当气缸压力p1与预燃室压力p2比值大于进气阈值a时,所述平片进气阀12被开启,进气阈值a取值范围为1.5至15之间,优先地,为3至5之间。

109.举例1,当所述内燃机气缸处于进气冲程且气缸压力略等于0.1mpa时,所述预燃室3压力也是略等于0.1mpa,如果进气阈值为3,那么当活塞上行使气缸压力大约超过0.3mpa时,所述平片进气阀12将开启,所述预燃室3开始进气。

110.举例2,当预燃室3的射流喷入主燃烧室6,并点燃主混合气,使主燃烧室6产生高温高压气体。假设此时预燃室压力为4mpa,而进气阈值为3,则开启进气阀12的气缸压力需要超过12mpa,实际上,气缸最高压力为8mpa,因而气缸压力p1不能够开启平片进气阀12,不能够将主燃烧室6燃烧生产的高温高压气体通过平片进气阀12送入所述预燃室3,有效避免了主燃烧室6的高温高压气体对所述预燃室3的二次加热,避免了热点的产生。

111.所述平片射流阀14设计参数如下:当所述平片射流阀14被关闭时,其形成射流密封面32,此时,在所述射流密封面32上产生两条圆形密封面边界线。其中:与气缸气体接触的边界线直径d4和与预燃室气体接触的边界线直径d3的平方比值,形成所述射流阈值b,即:b=d

42

/d

32

。因此,当预燃室压力p2与气缸压力p1比值大于射流阈值b时,所述平片射流阀14被开启,射流阈值b取值范围为1.05至2之间,优先地,为1.15至1.5之间。

112.举例3,当所述内燃机处于压缩冲程末,气缸压力达到3.5mpa,而预燃室混合气已经被火花塞2点燃。假设所述射流阈值为1.3,当预燃室压力p2超过气缸压力p1的1.3倍时,即超过3.5*1.3=4.55mpa时,所述平片射流阀14开启,射流点火过程开始,形成射流火炬50。射流火炬50点燃主混合气,形成高温高压气体,当其压力p1超过预燃室压力p2时,所述平片射流阀14关闭。

113.举例4,当活塞10下行膨胀做功以后,气缸压力p1逐渐降低。当气缸压力p1低于预燃室压力p2的1.3倍时,平片射流阀14再一次开启。随着气缸压力p1逐渐降低,预燃室压力p2随之降低。

114.进一步地,所述阀控射流点火系统通过设定进气流量控制通道25的流通面积的大小,限制进入预燃室3的先导混合气的流量,使所述预燃室3在点火时刻的气体压力p2与气缸压力p1之比值处于0.25至0.9之间,优选地,取值在0.30至0.5之间。特别地,当比值取较小值时,先导混合气能量密度降低,其总热能减少,对降低阀控射流点火系统温度有利。

115.进一步地,所述预燃室容积采用最小化设计,所说预燃室容积取值范围为单缸排量的0.1%至0.5%,优选地,所说预燃室容积取值为单缸排量的0.15%至0.3%。特别地,当取较小容积值时,先导混合气的总热能减少,对降低阀控射流点火系统温度有利。

116.进一步地,在内燃机压缩冲程开始后,进入预燃室3的气体流经主要的炽热的零件表面,可以降低第一喷嘴1的温度。

117.进一步地,所述预燃室3直接安装于缸盖5之中,水套对预燃室壁面8的冷却,也降低了预燃室3、火花塞2以及第一喷嘴1的温度。

118.通过以上各种措施,不但能够防止早燃,还能够使用点火能量较小的普通火花塞作为预燃室火花塞。

119.进一步地,虽然预燃室3容积减小,且进入预燃室3的气体压力也减小,造成进入所述预燃室3的先导混合气总能量减小,但是由于预燃室3内的先导混合气压力低于主燃烧室6内气体压力,先导混合气被点燃以后,平片射流阀14不能立即开启,火核于封闭环境中发展,其化学能迅速转化为热能,并很快达到高温高压状态,在其气体压力超过射流阈值b时,所述平片射流阀14被高压气体快速开启,此时,所述预燃室3内先导混合气已经基本上燃烧完毕,气体温度也已经达到非常高的程度,射流气体通过第一射流通道30高速喷射进入所述主燃烧室6的热量远多于传统预燃室的射流热量,其射流气体如同多个火炬形状均匀分布于主燃烧室6中,并可在最短时间内在主燃烧室6多处同时燃烧,迅速完成全部主混合气的燃烧,使其燃烧持续期比传统预燃室燃烧持续期更短,因而燃烧效率更高,抵抗爆震的能力更强,可以采用更高的几何压缩比。

120.对应于所述阀控射流点火系统100,所述内燃机的工作过程如下:

121.在所述内燃机进气冲程中,气缸9中进入了压力为p1的气体;

122.在压缩冲程开始后不久,气缸压力p1与预燃室压力p2之比超过进气阈值a,平片进气阀12开启,气缸9中的气体之一部分被压入预燃室3;

123.当活塞10向上移动达到上止点附近,火花塞2对预燃室3内的先导混合气进行点火并燃烧以后,预燃室压力p2超过气缸压力p1,平片进气阀12关闭;

124.当预燃室压力p2进一步上升并超过与气缸压力p1比值的射流阈值b时,所述平片射流阀14开启,射流气体通过第一射流通道30喷入主燃烧室6,形成射流火炬50,并点燃主混合气;

125.当主混合气燃烧以后,气缸压力p1上升超过预燃室压力p2,平片射流阀14关闭,同时,气缸压力p1没有超过与预燃室压力p2的比值进气阈值a,平片进气阀12不能开启,因此,主燃烧室高温高压气体不能通过平片进气阀12,也不能通过平片射流阀14进入预燃室;

126.活塞10进一步膨胀做功,直至预燃室压力p2与气缸压力p1的比值大于射流阈值b,

所述平片射流阀14开启,将所述预燃室3内的残余废气排出至气缸9。

127.在所述内燃机排气冲程中,活塞10上升,将废气排出气缸9。

128.所述内燃机处于小负荷时,由于气缸9的进气量减小,进入预燃室3的先导混合气更少,以至于先导混合气中废气所占比重太高,不利于火花塞2的点火。为此,在主燃烧室12增加一个火花塞(未显示),用于冷启动和小负荷时稳定内燃机的运行。

129.当所述内燃机冷启动和小负荷运行时,直接使用所述增加的面对主燃烧室的火花塞点火,此时,所述内燃机冷启动和小负荷工作过程与传统内燃机相同。

130.在所述内燃机小负荷时,还可以采用如下控制策略:首先点燃面对主燃烧室的火花塞,增加气缸气体压力,使更多的气缸内的气体进入预燃室3,使得预燃室3内的egr率降低,随后,操作预燃室火花塞2将预燃室3内的混合气点燃。这个过程,能够使所述内燃机在小负荷时燃烧稳定,也能够通过两个火花塞点火时刻的变化,改变所述内燃机的燃烧持续期,促进效率提升和改善尾气排放。

131.实施例2

132.图7所示,本发明提供了阀控射流点火系统200,其具有一个第二喷嘴201、一个火花塞2、一个预燃室3和一个主燃烧室6,所述火花塞2、预燃室3和第二喷嘴201从缸盖5侧朝向气缸9侧依次排列直接安装于气缸中心上方的缸盖5之中;其中,预燃室壁面8为所述预燃室3和所述缸盖5的界面;在所述预燃室3安装部位的周围设有冷却水套7,用于冷却预燃室壁面8,进而冷却预燃室3和所述火花塞2;所述主燃烧室6由活塞10、气缸9,以及第二喷嘴201和缸盖5的下边界面构成;所述火花塞2的电极4面对预燃室3;

133.图8显示了第二喷嘴201的剖面图。所述第二喷嘴201由平片射流阀14、平片射流阀座15和穹顶16构成,其具有第二进气通道220和第二射流通道230。

134.所述第二喷嘴201一面朝向预燃室3,另一面朝向主燃烧室6。

135.在所述第二喷嘴201中,平片射流阀14与平片射流阀座15为一对精密偶件,所述平片射流阀14可以相对于所述平片射流阀座15上下移动,形成上下两个阀门位置。当所述平片射流阀14向上移动时,其与平片射流阀座15紧密贴合,形成气体不能通过的射流密封面32,此时,所述平片射流阀14被关闭;当平片射流阀14向下移动时,所述射流密封面32分离,在平片射流阀14和平片射流阀座15之间形成射流阀隙27(图11),气体能够在所述射流阀隙27中通过,此时,所述平片射流阀14被开启。

136.图9是第二喷嘴201的k向视图,图10是第二进气通道220示意图。所述第二进气通道220包括喷孔28、环槽29和进气流量控制通道25。

137.所述进气流量控制通道25为气体流入预燃室3之必经通道,其开设在平片射流阀座15上,其总的流通面积的大小决定流入预燃室3气体流量的多少;

138.当活塞10上行时,压缩主混合气,使其压力p1升高,在压差作用下,迫使所述平片射流阀14向上移动,平片射流阀14被关闭。同时,在压差作用下,主混合气之一部分沿箭头方向进入开设在穹顶16之中的多个喷孔28,经过环槽29和进气流量控制通道25,最终到达预燃室3,并且所述进气流量控制通道25指向所述预燃室壁面8,为预燃室3先导混合气提供涡流34和滚流33。

139.综上所述,所述预燃室3为被动式结构,即活塞10上行,通过所述第二进气通道220将所述主燃烧室6中的主混合气之一部分压入预燃室3,形成先导混合气。所述先导混合气

为燃料和空气的混合物,可以被火花塞2点燃。

140.与实施例1一样,本实施例2进入预燃室3的气体流量受到严格控制。通过设定进气流量控制通道25的流通面积的大小,限制进入预燃室3的先导混合气的流量,使所述预燃室3在点火时刻的气体压力p2与气缸压力p1之比值处于0.25至0.9之间,优选地,取值在0.30至0.5之间。

141.图11是第二射流通道230示意图。所述第二射流通道230包括射流阀隙27、环槽29和喷孔28。

142.所述平片射流阀14为气体压差控制的单向阀,在所述先导混合气被火花塞2点燃以后,在预燃室3中产生高温高压气体,当所述预燃室3的气体压力p2大于主燃烧室6的气体压力p1时,所述少量高温高压气体通过进气流量控制通道25进入环槽29;进一步地,当所述气体压力p2继续上升并超过所述射流阈值b时,所述平片射流阀14被开启,高温高压气体通过射流阀隙27到达环槽29,并与从进气流量控制通道25进入的少量高温高压气体汇合,一起通过喷孔28,喷射进入所述主燃烧室6,形成所述射流火炬50;所述主混合气为燃料和空气的混合物,其被所述射流火炬50点燃。

143.所述喷孔28开设在穹顶16上,其多个喷孔指向并均匀分布于所述主燃烧室6空间,其总流通面积的大小决定从所述预燃室3流入所述主燃烧室6的气体流量的多少;

144.所述主混合气被射流火炬50点燃以后,在所述主燃烧室6中产生高温高压气体,当所述主燃烧室6气体压力p1上升,并大于预燃室3的气体压力p2时,所述平片射流阀14被关闭。同时,少量主燃烧室6的气体通过所述进气流量控制通道25进入所述预燃室3。

145.实施例2与实施例1不同之处,在于实施例2仍然具有第二进气通道220,但不再设置平片进气阀12,因而气流在所述主燃烧室6和预燃室3中能够根据其中压力p1和p2的变化情况进行流动。

146.实施例3:

147.图12所示,本发明提供的阀控射流点火系统300,其与实施例1基本相同,均具有进气通道和进气阀,以及射流通道和射流阀,并具有相同的工作过程。不同之处在于:将所述火花塞2、预燃室3和第一喷嘴1安装于第一套筒311之中,然后将第一套筒311连同所述火花塞2、预燃室3和第一喷嘴1一起安装于缸盖5之中。因此,所述第一套筒311完全将所述预燃室3包裹在其内部。

148.参见图13,作为阀控射流点火系统300的一种补充形式是,在所述第一套筒311上,开设至少一个散热孔40,使所述预燃室壁面8与缸盖5直接接触,增加散热能力。

149.所述阀控射流点火系统300的其余部分均与阀控射流点火系统100相同,不再赘述。

150.实施例4:

151.图14所示,本发明提供的阀控射流点火系统400,其与实施例1基本相同,均具有进气通道和进气阀,以及射流通道和射流阀,并具有相同的工作过程。不同之处在于:将所述火花塞2、预燃室3和第一喷嘴1安装于第一火花塞外壳411之中,然后将第一火花塞外壳411连同所述火花塞2、预燃室3和第一喷嘴1一起安装于缸盖5之中。因此,所述第一火花塞外壳411完全将所述预燃室3包裹在其内部。

152.参见图15,作为阀控射流点火系统400的一种补充形式是,在所述第一火花塞外壳

411上,开设至少一个散热孔40,使所述预燃室壁面8与缸盖5直接接触,增加散热能力。

153.所述阀控射流点火系统400的其余部分均与阀控射流点火系统100相同,不再赘述。

154.实施例5:

155.图16所示,本发明提供的阀控射流点火系统500,其与实施例2基本相同,均具有进气通道,以及射流通道和射流阀,并具有相同的工作过程。不同之处在于:将所述火花塞2、预燃室3和第二喷嘴201安装于第二套筒511之中,然后将第二套筒511连同所述火花塞2、预燃室3和第二喷嘴201一起安装于缸盖5之中。因此,所述第二套筒511完全将所述预燃室3包裹在其内部。

156.参见图17,作为阀控射流点火系统500的一种补充形式是,在所述第二套筒511上,开设至少一个散热孔40,使所述预燃室壁面8与缸盖5直接接触,增加散热能力。

157.所述阀控射流点火系统500的其余部分均与阀控射流点火系统200相同,不再赘述。

158.实施例6:

159.图18所示,本发明提供的阀控射流点火系统600,其与实施例2基本相同,均具有进气通道,以及射流通道和射流阀,并具有相同的工作过程。不同之处在于:将所述火花塞2、预燃室3和第二喷嘴201安装于第二火花塞外壳611之中,然后将第二火花塞外壳611连同所述火花塞2、预燃室3和第二喷嘴201一起安装于缸盖5之中。因此,所述第二火花塞外壳611完全将所述预燃室3包裹在其内部。

160.参见图19,作为阀控射流点火系统600的一种补充形式是,在所述第二火花塞外壳611上,开设至少一个散热孔40,使所述预燃室壁面8与缸盖5直接接触,增加散热能力。

161.所述阀控射流点火系统600的其余部分均与阀控射流点火系统200相同,不再赘述。

162.实施例7

163.在前述6个实施例的描述中,所述喷嘴的进气阀与进气阀座、射流阀与射流阀座均为平片型结构,这些平片型阀门均能够采用圆锥型阀门或平面型阀门替代。

164.例如,图20所示为圆锥进气阀212和圆锥进气阀座213,以及圆锥射流阀214和圆锥射流阀座215的结构示意图。其中,圆锥进气阀212与圆锥进气阀座213紧密贴合以后形成的进气密封面31,以及圆锥射流阀214与圆锥射流阀座215紧密贴合以后形成的射流密封面32均为圆锥型结构。

165.例如,图21所示为平面进气阀312和平面进气阀座313,以及平面射流阀314和平面射流阀座315的结构示意图。其中,平面进气阀312与平面进气阀座313紧密贴合以后形成的进气密封面31,以及平面射流阀314与平面射流阀座315紧密贴合以后形成的射流密封面32均为平面型结构。

166.事实上,进气阀和射流阀也能够采用不同类型进行组合搭配在同一个喷嘴上,形成多种多样的阀门结构和喷嘴形式。

167.例如,图22所示为平片型进气阀门与圆锥型射流阀门组合的结构示意图。即,平片进气阀12和平片进气阀座13,以及圆锥射流阀214和圆锥射流阀座215的结构。

168.总之,根据以上描述,阀门的结构形式至少具有三种,即:第一种是平片型阀门,见

图2;第二种是圆锥型阀门,见图20;第三种是平面型阀门,见图21。或者还有其它不同结构的阀门,比如球阀等,以及不同结构阀门在进气通道和射流通道中的不同搭配,见图22;

169.同时,阀控射流点火系统因为预燃室安装位置不同也具有至少三种,即:第一种是将预燃室3直接安置在缸盖中,见实施例1;第二种是将预燃室3安置于一个第一套筒311中,见实施例3;第三种是将预燃室3安置在第一火花塞外壳411中,见实施例4;

170.此外,根据在进气通道中是否具有阀门又可以分为两种,一种是进气通道中具有进气阀门,见实施例1;另一种是进气通道中不具有进气阀门,见实施例2。

171.以上,不同阀门结构和搭配形式、不同预燃室安装位置和是否具有进气阀门,以及在他们之间进行的各种组合使阀控射流点火系统能够生成很多种不同的结构形式,这种组合不一一列举。在本发明说明中,但凡在预燃室和主燃烧室的气体通讯通道中,既设置预燃室进气通道限制进入预燃室的流量,又同时设置射流通道向主燃烧室提供高温高压气体射流的点火结构,均在本发明的保护范围内。

172.此外,在本说明书中提到主燃烧室压力p1,气缸压力p1,进气压力p1等都是指气缸内所述活塞10运行在不同冲程中或不同时刻的压力。同理,所述预燃室压力p2也是随之所述内燃机活塞运行在不同冲程中而压力发生变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1