一种45MW超高压反动式背压汽轮机的制作方法

一种45mw超高压反动式背压汽轮机

技术领域

1.本发明涉及汽轮机领域,具体涉及一种45mw超高压反动式背压汽轮机。

背景技术:

2.汽轮机是透平机械的一种用于使汽体热能与机械功发生相互转化。汽轮机是以蒸汽为工质并将蒸汽的热能转化为机械功的热力透平;

3.电力是现代化生产的主要动力,也是提高人们物质文化生活的重要条件,电力耗费已成为衡量一个国家技术和经济发展水平高低的重要标志之一。电力工业是将能源资源转化为电力的行业,它的发展标志着一个国家的发达程度。目前,汽轮机的主要用途有如下几种。

4.第一个用途是火力发电。火力发电采用煤、石油、天然气等化石燃料作为一次能源,通过化石燃料的燃烧将锅炉里的水加热成高压、高温的水蒸汽,蒸汽进入汽轮机中膨胀做功,将蒸汽热能转化为机械能并带动发电机工作,最终将机械能转化成电能。

5.第二个用途是驱动。作为原动机,汽轮机广泛运用于能源电力、船舰、化工、冶金、交通运输、国防等重要领域。在工业方面,可以驱动大型鼓风机、压缩机、风机和泵等动力设备;在舰船方面,可以驱动航空母舰、核潜艇、驱逐舰的螺旋桨等。

6.目前的45mw等级背压汽轮机成型设计早,普遍存在主汽参数低,系统设计及结构设计不尽合理、成本高等问题,机组循环效率低、供电煤耗高,不仅能源利用率低而且污染排放量大。

技术实现要素:

7.本发明为解决现有的背压汽轮机存在主汽参数低,成本高,并且机组循环效率低、供电煤耗高,不仅能源利用率低而且污染排放量大的问题,而提出一种45mw超高压反动式背压汽轮机。

8.本发明的一种45mw超高压反动式背压汽轮机,其组成包括转子、前轴承箱、气缸前部、回转隔板、气缸后部和后轴承箱;

9.转子的一端插入到前轴承箱的侧面通孔中,且转子与前轴承箱转动连接,转子的另一端依次穿过气缸前部和气缸后部之后,插入到后轴承箱的侧面通孔中,且转子与后轴承箱转动连接,气缸后部的内壁与转子外壁之间设有回转隔板;

10.进一步的,所述的前轴承箱的侧面通孔的内部嵌设有一个前轴承,且转子的一端与前轴承的内圈固定连接;

11.进一步的,所述的后轴承箱的侧面通孔的内部嵌设有一个后轴承,且转子的另一端与后轴承的内圈固定连接;

12.进一步的,所述的转子与前轴承箱连接处的底部设有一个工字梁;

13.进一步的,所述的气缸前部和气缸后部均为单层缸体;

14.进一步的,在使用时,后轴承箱采用落地结构支撑于基架上,汽缸前部通过下猫爪

支撑在前轴承箱、后轴承箱上,汽缸前部下半前部设置工字梁与前轴承箱轴向固定以吸收垂直方向胀差,后部设置定中心梁与后轴承箱轴向固定;汽缸后部调端与高压缸通过垂直法兰连接固定。转子为整段转子,调端支撑在前轴承上,电端支撑在后轴承上。

15.本发明的绝对死点设计在后轴承箱基架处,为整个机组的膨胀绝对死点。汽轮机转子的相对膨胀死点设计在前轴承箱推力轴承处。运行期间汽缸向调端膨胀,汽缸通过工字梁推动前轴承箱滑动,汽轮机转子向电端膨胀;采用单层缸结构,节约制造加工成本,适应机组的高温工作环境特点,保证缸体强度好、刚度好、热应力小,外缸前部、后部采用垂直法兰连接,采用高窄法兰结构,以适应机组快速启动的需要;并且采用回转隔板调整抽汽量,相对座缸阀可以有效节约成本,优化的罩环弹性密封圈结构避免回转隔板卡涩,保证机组运行可靠性。

16.本发明与现有技术相比具有以下有益效果:

17.本发明克服了现有技术的缺点,采用机组单层合缸设计,排汽缸向下排汽,前、后轴承箱落地布置,汽缸采用猫爪支撑,回转隔板抽汽。在保证机组具有高循环效率、高安全性的前提下,最大限度的缩短机组长度,减少机组占地面积,供电煤耗较低,节约空间、降低电厂建设成本,从而避免能源利用率低而且污染排放量大的现象;利用气缸后部的内壁与转子外壁之间设有回转隔板,相对座缸阀可以有效节约成本,优化的罩环弹性密封圈结构避免回转隔板卡涩,从而提高了主汽参数。

附图说明

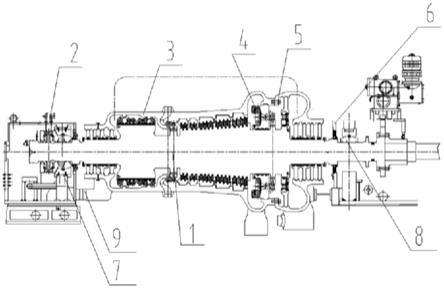

18.图1是本发明所述的一种45mw超高压反动式背压汽轮机的纵剖面结构示意图;

19.图2是本发明所述的一种45mw超高压反动式背压汽轮机组布置示意图;

20.图3是图2本发明所述的一种45mw超高压反动式背压汽轮机的俯视图;

21.图4是本发明所述的一种45mw超高压反动式背压汽轮机的侧视图;

22.图5是本发明所述的一种45mw超高压反动式背压汽轮机的三维立体示意图。

具体实施方式

23.具体实施方式一:结合图1至图5说明本实施方式,本实施方式所述的一种45mw超高压反动式背压汽轮机包括转子1、前轴承箱2、气缸前部3、回转隔板4、气缸后部5和后轴承箱6;

24.转子1的一端插入到前轴承箱2的侧面通孔中,且转子1与前轴承箱2转动连接,转子1的另一端依次穿过气缸前部3和气缸后部5之后,插入到后轴承箱6的侧面通孔中,且转子1与后轴承箱6转动连接,气缸后部5的内壁与转子1外壁之间设有回转隔板4;

25.本具体实施方式,在使用时,后轴承箱6采用落地结构支撑于基架上,汽缸前部3通过下猫爪支撑在前轴承箱2、后轴承箱6上,汽缸前部3下半前部设置工字梁9与前轴承箱2轴向固定以吸收垂直方向胀差,后部设置定中心梁与后轴承箱6轴向固定;汽缸后部5调端与高压缸通过垂直法兰连接固定。转子1为整段转子,调端支撑在前轴承7上,电端支撑在后轴承8上。

26.本发明的绝对死点设计在后轴承箱基架处,为整个机组的膨胀绝对死点。汽轮机转子的相对膨胀死点设计在前轴承箱2推力轴承处。运行期间汽缸向调端膨胀,汽缸通过工

字梁9推动前轴承箱2滑动,汽轮机转子1向电端膨胀;采用单层缸结构,节约制造加工成本,适应机组的高温工作环境特点,保证缸体强度好、刚度好、热应力小,外缸前部、后部采用垂直法兰连接,采用高窄法兰结构,以适应机组快速启动的需要;并且采用回转隔板4调整抽汽量,相对座缸阀可以有效节约成本,优化的罩环弹性密封圈结构避免回转隔板卡涩,保证机组运行可靠性;

27.该机组采用喷嘴调节,导汽管进汽,结构成熟可靠;静叶、动叶采用预扭装配式结构,与传统焊接隔板相比,装配式结构没有焊缝,避免焊接变形,保证了通流精度。

28.具体实施方式二:结合图1说明本实施方式,本实施方式是对具体实施方式一所述的汽轮机的进一步的限定,本实施方式所述的一种45mw超高压反动式背压汽轮机,所述的前轴承箱2的侧面通孔的内部嵌设有一个前轴承7,且转子1的一端与前轴承7的内圈固定连接。

29.具体实施方式三:结合图1说明本实施方式,本实施方式是对具体实施方式一所述的汽轮机的进一步的限定,本实施方式所述的一种45mw超高压反动式背压汽轮机,所述的后轴承箱6的侧面通孔的内部嵌设有一个后轴承8,且转子1的另一端与后轴承8的内圈固定连接。

30.具体实施方式四:结合图1说明本实施方式,本实施方式是对具体实施方式一所述的汽轮机的进一步的限定,本实施方式所述的一种45mw超高压反动式背压汽轮机,所述的转子1与前轴承箱2连接处的底部设有一个工字梁9;

31.本具体实施方式,采用转子1与前轴承箱2连接处的底部设有一个工字梁9,提高机组的稳定性。

32.具体实施方式五:结合图1说明本实施方式,本实施方式是对具体实施方式一所述的汽轮机的进一步的限定,本实施方式所述的一种45mw超高压反动式背压汽轮机,所述的气缸前部3和气缸后部5均为单层缸体;

33.本具体实施方式,采用气缸前部3和气缸后部5均为单层缸体,排汽缸向下排汽,前、后轴承箱落地布置,汽缸采用猫爪支撑,回转隔板抽汽。在保证机组具有高循环效率、高安全性的前提下,最大限度的缩短机组长度,减少机组占地面积,节约空间、降低电厂建设成本。

34.工作原理

35.在使用时,后轴承箱6采用落地结构支撑于基架上,汽缸前部3通过下猫爪支撑在前轴承箱2、后轴承箱6上,汽缸前部3下半前部设置工字梁9与前轴承箱2轴向固定以吸收垂直方向胀差,后部设置定中心梁与后轴承箱6轴向固定;汽缸后部5调端与高压缸通过垂直法兰连接固定。转子1为整段转子,调端支撑在前轴承7上,电端支撑在后轴承8上。

36.本发明的绝对死点设计在后轴承箱基架处,为整个机组的膨胀绝对死点。汽轮机转子的相对膨胀死点设计在前轴承箱2推力轴承处。运行期间汽缸向调端膨胀,汽缸通过工字梁9推动前轴承箱2滑动,汽轮机转子1向电端膨胀;采用单层缸结构,节约制造加工成本,适应机组的高温工作环境特点,保证缸体强度好、刚度好、热应力小,外缸前部、后部采用垂直法兰连接,采用高窄法兰结构,以适应机组快速启动的需要;并且采用回转隔板4调整抽汽量,相对座缸阀可以有效节约成本,优化的罩环弹性密封圈结构避免回转隔板卡涩,保证机组运行可靠性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1