一种航天发动机燃烧室内壁毛坯的制造方法与流程

1.本发明涉及航天发动机燃烧室制造技术领域,具体涉及一种航天发动机燃烧室内壁毛坯的制造方法。

背景技术:

2.液氢液氧发动机作为运载火箭的动力正在获得广泛的应用,这种液体火箭发动机燃烧室内壁经受高温高压、高速气流的作用,承受由于压力载荷和内壁两侧温度梯度引起很高的热应力。铜合金及铜基复合材料之所以能够适应火箭发动机部件用它做内壁材料,是因为它具有比其它工程材料更高的热导率。发动机燃烧室是保证火箭正常运行的核心部件,工作条件非常恶劣。如果发动机在使用过程中超温,就会引起承热部件出现过热、过烧现象,导致材料内部结构晶粒粗大或晶粒边界出现氧化或熔化,进而引起材料的塑性、冲击韧度、疲劳性能、断裂韧度及抗应力、抗腐蚀能力大大下降,引起热端部分的烧蚀、裂纹、断裂故障,因此选择符合要求的燃烧室内壁材料显得尤为重要。破坏部位是冷却通道中心,破坏方式是高温疲劳破坏,因为液体火箭发动机推力室及燃烧室是高温、高热流密度的发生点,内壁受热膨胀时承受一个很大的压力,所以要求推力室及燃烧室内壁材料具有高导热系数,高强度,高的高温抗蠕变能力以及较好的低周疲劳性能。

3.目前最常见的航天发动机燃烧室内壁毛坯材料为t2铜,该材料的电导率可以达到100%iacs,热导率可以达到380w/(m

·

k),但是抗拉强度、屈服强度、延伸率的典型值为:200mpa、80mpa及35%,软化温度只有330℃,强度及软化温度都远低于航天发动机的工作环境,很难适应新一代的液氢液氧发动机;目前也有用铬锆铜材料制航天发动机燃烧室内壁毛坯,但锻造方法还是传统的锻造直筒或实心棒材,再通过机加工成型,此方法原材料利用率不高,且由于锻件壁厚大,增加了热处理的难度,不能充分的时效强化,导致材料的力学性能、导电率、热导率等不高,且不均匀。

4.铬锆铜材料是一种时效强化型铜合金,其中弥散分布的cr相可以起到强化作用,使材料具有较高的力学性能。同时,铬锆铜中含有99%左右的cu元素,使材料的导电率可以达到83%iacs以上,热导率可以达到330w/(m

·

k)以上。由于cr相的时效强化作用,使材料的软化温度可以达到550℃以上,且在350℃时,抗拉强度可以达到300mpa以上。因此,制备具有高强高导耐高温的铬锆铜合金来满足航空技术领域的要求是势在必行的

技术实现要素:

5.针对上述存在的技术问题,本发明提供了一种航天发动机燃烧室内壁毛坯的制造方法;该发明的铜合金燃烧室内壁毛坯可以满足航天发动机燃烧室高强度、高散热的要求;特别可以适应航天发动机燃烧室在低温液体及高温散热的要求。

6.本发明的技术方案为:一种航天发动机燃烧室内壁毛坯的制造方法,包括以下步骤:

7.s1、配料;

8.按照质量百分比含量计,分别称取cr 0.5

‑

1.2%;zr 0.03

‑

0.3%和余量的cu;其中,cu采用电解铜板方式加入,cr以中间合金cucr25的形式加入,zr以中间合金cuzr50的形式加入,中间合金cucr25和cuzr50均采用铜皮包裹;

9.s2、熔炼;

10.采用真空中频感应电炉熔炼,首先在真空中频感应电炉的坩埚中平铺一层步骤s1所得电解铜板,然后将步骤s1所得铜皮包裹的中间合金cucr25和cuzr50平铺在电解铜板表面,最后将剩余电解铜板平铺在坩埚最上端,控制真空中频感应电炉的加热温度为950

‑

1250℃,真空度低于5pa;开始熔炼,熔炼完成后,得到合金溶液;

11.s3、浇铸;

12.将步骤s2所得合金溶液浇铸到模具中,待合金溶液冷却至室温后,得到合金铸锭;其中,浇铸时浇铸速度先慢后快再慢,控制浇铸温度为1220

‑

1300℃;

13.s4、锻造;

14.s40、将步骤s3所得合金铸锭加热至900

‑

950℃,然后将锻造工装及夹具预热至250

‑

350℃,开始对合金铸锭进行锻造处理,控制始锻温度为850

‑

900℃,终锻温度为650

‑

800℃;锻造处理结束后,得到合金坯料;

15.s41、将步骤s40所得合金坯料加热至850

‑

900℃,然后进行镦粗、拔长处理;其中,合金坯料的镦粗高度为合金坯料原始高度的45

‑

60%,拔长后高度为拔长前高度的2

‑

3倍,镦粗、拔长处理重复进行2

‑

4次;得到合金毛坯;

16.s42、将步骤s41所得合金毛坯利用锥形冲头进行冲孔,得到圆筒毛坯;然后对圆筒毛坯进行一次扩孔,最后对扩孔后的圆筒毛坯一端进行收口处理,得到燃烧室内壁坯料;其中,扩孔和收口直径均按照燃烧室内壁毛坯设计直径进行;

17.s5、固溶热处理;

18.将步骤s42所得燃烧室内壁坯料加热至850

‑

900℃,升温速率为8

‑

10℃/min,保温处理15

‑

30分min;继续加热至920

‑

980℃,升温速率为5℃/min;然后将燃烧室内壁毛坯920

‑

980℃温度条件下保温处理60

‑

120min,保温结束后将燃烧室内壁毛坯出炉,并入水空冷至室温,冷却速度为3℃/s;

19.s6、冷锻;

20.将步骤s5处理后的燃烧室内壁坯料进行镦粗,镦粗高度为燃烧室内壁毛坯设计高度;然后对镦粗后的燃烧室内壁坯料进行二次扩孔处理,二次扩孔尺寸按照烧室内壁毛坯设计尺寸进行;最后对燃烧室内壁坯料进行整形处理;

21.s7、二次修整;

22.首先对步骤s6处理后的燃烧室内壁坯料进行粗车,去除大的加工余量,减小壁厚,然后对粗车后的燃烧室内壁坯料进行时效热处理,然后对时效热处理后的燃烧室内壁坯料进行性能检测,对检测合格的燃烧室内壁坯料进行精车,得到燃烧室内壁毛坯;

23.s8、成品检测;

24.对步骤s7所得燃烧室内壁毛坯进行尺寸检测和外观检测,然后通过着色渗透探伤检测燃烧室内壁成品表面质量,最后进行装箱,检查装箱信息并对包装箱进行检查。

25.进一步地,步骤s7中,时效热处理的具体操作为:1)先将燃烧室内壁坯料加热至350

‑

400℃,升温速率为5

‑

8℃/min,保温15

‑

30min;然后继续升温至400

‑

460℃,升温速率为

2

‑

4℃/min;2)将燃烧室内壁坯料在400

‑

460℃条件下保温3

‑

5h;3)将保温完成后的燃烧室内壁坯料出炉,在空气中冷却至室温。

26.进一步地,步骤s6完成后,将燃烧室内壁坯料置入40

‑

60℃的酸洗液中进行刻蚀清洗,酸洗液采用质量百分比分别为3

‑

9%的硫酸、2

‑

5%的盐酸和2

‑

7%的碳化钾溶液按照体积比1:1:2组成的混合物;通过对燃烧室内壁坯料进行酸洗,能够有效去除燃烧室内壁坯料表面氧化皮,同时提高燃烧室内壁坯料的光洁度。

27.进一步地,步骤s7完成后,对燃烧室内壁毛坯进行磷化处理,具体操作为:将燃烧室内壁毛坯置入磷化液中10

‑

30min,滴空1

‑

2min后,利用清水冲洗3

‑

5min,磷化液由zn(no3)2·

6h2o、ni(no3)2·

6h2o、柠檬酸、硅酸盐溶液和去离子水按照体积比1:1:2:1:4组成的混合物;通过燃烧室内壁毛坯进行磷化处理,能够提高燃烧室内壁毛坯的抗腐蚀性能,从而提高航天发动机的性能。

28.进一步地,步骤s41中,合金坯料拔长处理过程中,每拔长一次,将合金坯料旋转5

‑

15

°

,然后锤压合金坯料一周,然后进行下一次拔长,直至拔长至所需长度,通过上述操作能够避免合金坯料拔长过程中端部开裂缺陷的产生。

29.进一步地,步骤s42进行过程中,圆筒毛坯一次扩孔过程中,首先利用小冲头在圆筒毛坯一端进行冲孔,然后将圆筒毛坯反转180

°

,利用大冲头在圆筒毛坯另一端进行冲孔,并最终在圆筒毛坯上形成通孔;通过上述操作能够有效避免冲孔过程中孔道内部形成台阶,提高圆筒毛坯的内孔成型率。

30.进一步地,步骤s7完成后,采用直径为0.02

‑

0.05mm不锈钢弹丸,在喷射距离为3

‑

4cm,喷射压力为0.5

‑

0.7mpa条件下对燃烧室内壁毛坯进行表面处理15

‑

35min;通过上述操作能够提高燃烧室内壁毛坯的表面强度,从而提高燃烧室内壁毛坯在极端环境下的使用寿命,从而提高航天发动机的可靠性。

31.进一步地,步骤s41进行过程中,控制合金坯料的直径拔长比≥2,通过控制合金坯料的直径拔长比,有利于提高合金坯料内部晶粒的细化程度以及分布均匀性。

32.进一步地,步骤s6中,燃烧室内壁坯料二次扩孔时在马架上进行,随着燃烧室内壁坯料的径向壁厚不断减小,不断更换为大直径冲头;通过上述操作,能够降低燃烧室内壁坯料内孔的成型阻力,同时有利于材料的流动。

33.与现有技术相比,本发明的有益效果是:本发明工艺设计合理,铜铬锆合金化的整个过程均是在真空状态下进行的,因而避免了相同气相的相互作用而污染;同时,锆材料在真空条件下具有很强的脱氧能力,不需要再加入其它脱氧剂,克服了采用金属脱氧剂脱氧的污染问题;真空感应熔炼炉工艺可精确地控制合金的化学成分,对于含有和氧、氮亲和力强的活性元素al、ti、b等,可控制在很少的范围内;对低熔点易挥发的金属杂质,如pb、bi、sn、sb等能蒸发去除,这对提高材料性能起到重要作用;同时,本发明在进行合金锻造过程中,所用工具和设备简单,通用性好,所投入的工装、模具成本低;合金铸锭通过多次镦粗拔长可消除原材料中的铸造缺陷,且可充分细化晶粒;本发明通过合金材料进行时效热处理和固溶热处理,合金可以充分强化,获得较高的力学性能及导电导热性能。

附图说明

34.图1是本发明的燃烧室内壁毛坯的纵剖图;

35.图2是本发明的燃烧室内壁毛坯的的横剖图。

具体实施方式

36.实施例1:本发明的技术方案为:一种航天发动机燃烧室内壁毛坯的制造方法,包括以下步骤:

37.s1、配料;

38.按照质量百分比含量计,分别称取cr 0.5%;zr 0.03%和余量的cu;其中,cu采用电解铜板方式加入,cr以中间合金cucr25的形式加入,zr以中间合金cuzr50的形式加入,中间合金cucr25和cuzr50均采用铜皮包裹;

39.s2、熔炼;

40.采用真空中频感应电炉熔炼,首先在真空中频感应电炉的坩埚中平铺一层步骤s1所得电解铜板,然后将步骤s1所得铜皮包裹的中间合金cucr25和cuzr50平铺在电解铜板表面,最后将剩余电解铜板平铺在坩埚最上端,控制真空中频感应电炉的加热温度为950℃,真空度为4pa;开始熔炼,熔炼完成后,得到合金溶液;

41.s3、浇铸;

42.将步骤s2所得合金溶液浇铸到模具中,待合金溶液冷却至室温后,得到合金铸锭;其中,浇铸时浇铸速度先慢后快再慢,控制浇铸温度为1220℃;

43.s4、锻造;

44.s40、将步骤s3所得合金铸锭加热至900℃,然后将锻造工装及夹具预热至250℃,开始对合金铸锭进行锻造处理,控制始锻温度为850℃,终锻温度为650℃;锻造处理结束后,得到合金坯料;

45.s41、将步骤s40所得合金坯料加热至850℃,然后进行镦粗、拔长处理;其中,合金坯料的镦粗高度为合金坯料原始高度的45%,拔长后高度为拔长前高度的2倍,镦粗、拔长处理重复进行2次;得到合金毛坯;

46.s42、将步骤s41所得合金毛坯利用锥形冲头进行冲孔,得到圆筒毛坯;然后对圆筒毛坯进行一次扩孔,最后对扩孔后的圆筒毛坯一端进行收口处理,得到燃烧室内壁坯料;其中,扩孔和收口直径均按照燃烧室内壁毛坯设计直径进行;

47.s5、固溶热处理;

48.将步骤s42所得燃烧室内壁坯料加热至850℃,升温速率为8℃/min,保温处理15分min;继续加热至920℃,升温速率为5℃/min;然后将燃烧室内壁毛坯920℃温度条件下保温处理60min,保温结束后将燃烧室内壁毛坯出炉,并入水空冷至室温,冷却速度为3℃/s;

49.s6、冷锻;

50.将步骤s5处理后的燃烧室内壁坯料进行镦粗,镦粗高度为燃烧室内壁毛坯设计高度;然后对镦粗后的燃烧室内壁坯料进行二次扩孔处理,二次扩孔尺寸按照烧室内壁毛坯设计尺寸进行;最后对燃烧室内壁坯料进行整形处理;

51.s7、二次修整;

52.首先对步骤s6处理后的燃烧室内壁坯料进行粗车,去除大的加工余量,减小壁厚,然后对粗车后的燃烧室内壁坯料进行时效热处理,然后对时效热处理后的燃烧室内壁坯料进行性能检测,对检测合格的燃烧室内壁坯料进行精车,得到燃烧室内壁毛坯;时效热处理

的具体操作为:1)先将燃烧室内壁坯料加热至350℃,升温速率为5℃/min,保温15min;然后继续升温至400℃,升温速率为2℃/min;2)将燃烧室内壁坯料在400℃条件下保温3h;3)将保温完成后的燃烧室内壁坯料出炉,在空气中冷却至室温;

53.s8、成品检测;

54.对步骤s7所得燃烧室内壁毛坯进行尺寸检测和外观检测,然后通过着色渗透探伤检测燃烧室内壁成品表面质量,最后进行装箱,检查装箱信息并对包装箱进行检查。

55.实施例2:一种航天发动机燃烧室内壁毛坯的制造方法,包括以下步骤:

56.s1、配料;

57.按照质量百分比含量计,分别称取cr 0.8%;zr 0.15%和余量的cu;其中,cu采用电解铜板方式加入,cr以中间合金cucr25的形式加入,zr以中间合金cuzr50的形式加入,中间合金cucr25和cuzr50均采用铜皮包裹;

58.s2、熔炼;

59.采用真空中频感应电炉熔炼,首先在真空中频感应电炉的坩埚中平铺一层步骤s1所得电解铜板,然后将步骤s1所得铜皮包裹的中间合金cucr25和cuzr50平铺在电解铜板表面,最后将剩余电解铜板平铺在坩埚最上端,控制真空中频感应电炉的加热温度为1150℃,真空度为4pa;开始熔炼,熔炼完成后,得到合金溶液;

60.s3、浇铸;

61.将步骤s2所得合金溶液浇铸到模具中,待合金溶液冷却至室温后,得到合金铸锭;其中,浇铸时浇铸速度先慢后快再慢,控制浇铸温度为1280℃;

62.s4、锻造;

63.s40、将步骤s3所得合金铸锭加热至935℃,然后将锻造工装及夹具预热至310℃,开始对合金铸锭进行锻造处理,控制始锻温度为880℃,终锻温度为725℃;锻造处理结束后,得到合金坯料;

64.s41、将步骤s40所得合金坯料加热至890℃,然后进行镦粗、拔长处理;其中,合金坯料的镦粗高度为合金坯料原始高度的50%,拔长后高度为拔长前高度的3倍,镦粗、拔长处理重复进行3次;得到合金毛坯;合金坯料拔长处理过程中,每拔长一次,将合金坯料旋转5

°

,然后锤压合金坯料一周,然后进行下一次拔长,直至拔长至所需长度,通过上述操作能够避免合金坯料拔长过程中端部开裂缺陷的产生;控制合金坯料的直径拔长比为2,通过控制合金坯料的直径拔长比,有利于提高合金坯料内部晶粒的细化程度以及分布均匀性;

65.s42、将步骤s41所得合金毛坯利用锥形冲头进行冲孔,得到圆筒毛坯;然后对圆筒毛坯进行一次扩孔,最后对扩孔后的圆筒毛坯一端进行收口处理,得到燃烧室内壁坯料;其中,扩孔和收口直径均按照燃烧室内壁毛坯设计直径进行;圆筒毛坯一次扩孔过程中,首先利用小冲头在圆筒毛坯一端进行冲孔,然后将圆筒毛坯反转180

°

,利用大冲头在圆筒毛坯另一端进行冲孔,并最终在圆筒毛坯上形成通孔;通过上述操作能够有效避免冲孔过程中孔道内部形成台阶,提高圆筒毛坯的内孔成型率;

66.s5、固溶热处理;

67.将步骤s42所得燃烧室内壁坯料加热至890℃,升温速率为9℃/min,保温处理23分min;继续加热至950℃,升温速率为5℃/min;然后将燃烧室内壁毛坯960℃温度条件下保温处理90min,保温结束后将燃烧室内壁毛坯出炉,并入水空冷至室温,冷却速度为3℃/s;

68.s6、冷锻;

69.将步骤s5处理后的燃烧室内壁坯料进行镦粗,镦粗高度为燃烧室内壁毛坯设计高度;然后对镦粗后的燃烧室内壁坯料进行二次扩孔处理,二次扩孔尺寸按照烧室内壁毛坯设计尺寸进行;最后对燃烧室内壁坯料进行整形处理;

70.s7、二次修整;

71.首先对步骤s6处理后的燃烧室内壁坯料进行粗车,去除大的加工余量,减小壁厚,然后对粗车后的燃烧室内壁坯料进行时效热处理,然后对时效热处理后的燃烧室内壁坯料进行性能检测,对检测合格的燃烧室内壁坯料进行精车,得到燃烧室内壁毛坯;时效热处理的具体操作为:1)先将燃烧室内壁坯料加热至400℃,升温速率为8℃/min,保温30min;然后继续升温至460℃,升温速率为4℃/min;2)将燃烧室内壁坯料在460℃条件下保温5h;3)将保温完成后的燃烧室内壁坯料出炉,在空气中冷却至室温;

72.s8、成品检测;

73.对步骤s7所得燃烧室内壁毛坯进行尺寸检测和外观检测,然后通过着色渗透探伤检测燃烧室内壁成品表面质量,最后进行装箱,检查装箱信息并对包装箱进行检查。

74.实施例3:一种航天发动机燃烧室内壁毛坯的制造方法,包括以下步骤:

75.s1、配料;

76.按照质量百分比含量计,分别称取cr 1.2%;zr 0.3%和余量的cu;其中,cu采用电解铜板方式加入,cr以中间合金cucr25的形式加入,zr以中间合金cuzr50的形式加入,中间合金cucr25和cuzr50均采用铜皮包裹;

77.s2、熔炼;

78.采用真空中频感应电炉熔炼,首先在真空中频感应电炉的坩埚中平铺一层步骤s1所得电解铜板,然后将步骤s1所得铜皮包裹的中间合金cucr25和cuzr50平铺在电解铜板表面,最后将剩余电解铜板平铺在坩埚最上端,控制真空中频感应电炉的加热温度为1250℃,真空度为4pa;开始熔炼,熔炼完成后,得到合金溶液;

79.s3、浇铸;

80.将步骤s2所得合金溶液浇铸到模具中,待合金溶液冷却至室温后,得到合金铸锭;其中,浇铸时浇铸速度先慢后快再慢,控制浇铸温度为1300℃;

81.s4、锻造;

82.s40、将步骤s3所得合金铸锭加热至950℃,然后将锻造工装及夹具预热至350℃,开始对合金铸锭进行锻造处理,控制始锻温度为900℃,终锻温度为800℃;锻造处理结束后,得到合金坯料;

83.s41、将步骤s40所得合金坯料加热至900℃,然后进行镦粗、拔长处理;其中,合金坯料的镦粗高度为合金坯料原始高度的60%,拔长后高度为拔长前高度的3倍,镦粗、拔长处理重复进行4次;得到合金毛坯;

84.s42、将步骤s41所得合金毛坯利用锥形冲头进行冲孔,得到圆筒毛坯;然后对圆筒毛坯进行一次扩孔,最后对扩孔后的圆筒毛坯一端进行收口处理,得到燃烧室内壁坯料;其中,扩孔和收口直径均按照燃烧室内壁毛坯设计直径进行;

85.s5、固溶热处理;

86.将步骤s42所得燃烧室内壁坯料加热至900℃,升温速率为10℃/min,保温处理30

分min;继续加热至980℃,升温速率为5℃/min;然后将燃烧室内壁毛坯980℃温度条件下保温处理120min,保温结束后将燃烧室内壁毛坯出炉,并入水空冷至室温,冷却速度为3℃/s;

87.s6、冷锻;

88.将步骤s5处理后的燃烧室内壁坯料进行镦粗,镦粗高度为燃烧室内壁毛坯设计高度;然后对镦粗后的燃烧室内壁坯料进行二次扩孔处理,二次扩孔尺寸按照烧室内壁毛坯设计尺寸进行;最后对燃烧室内壁坯料进行整形处理;燃烧室内壁坯料二次扩孔时在马架上进行,随着燃烧室内壁坯料的径向壁厚不断减小,不断更换为大直径冲头;通过上述操作,能够降低燃烧室内壁坯料内孔的成型阻力,同时有利于材料的流动;将燃烧室内壁坯料置入40℃的酸洗液中进行刻蚀清洗,酸洗液采用质量百分比分别为3%的硫酸、2%的盐酸和2%的碳化钾溶液按照体积比1:1:2组成的混合物;通过对燃烧室内壁坯料进行酸洗,能够有效去除燃烧室内壁坯料表面氧化皮,同时提高燃烧室内壁坯料的光洁度;

89.s7、二次修整;

90.首先对步骤s6处理后的燃烧室内壁坯料进行粗车,去除大的加工余量,减小壁厚,然后对粗车后的燃烧室内壁坯料进行时效热处理,然后对时效热处理后的燃烧室内壁坯料进行性能检测,对检测合格的燃烧室内壁坯料进行精车,得到燃烧室内壁毛坯;时效热处理的具体操作为:1)先将燃烧室内壁坯料加热至400℃,升温速率为8℃/min,保温30min;然后继续升温至460℃,升温速率为4℃/min;2)将燃烧室内壁坯料在460℃条件下保温5h;3)将保温完成后的燃烧室内壁坯料出炉,在空气中冷却至室温;

91.s8、成品检测;

92.对步骤s7所得燃烧室内壁毛坯进行尺寸检测和外观检测,然后通过着色渗透探伤检测燃烧室内壁成品表面质量,最后进行装箱,检查装箱信息并对包装箱进行检查。

93.实施例4:一种航天发动机燃烧室内壁毛坯的制造方法,包括以下步骤:

94.s1、配料;

95.按照质量百分比含量计,分别称取cr 1.2%;zr 0.3%和余量的cu;其中,cu采用电解铜板方式加入,cr以中间合金cucr25的形式加入,zr以中间合金cuzr50的形式加入,中间合金cucr25和cuzr50均采用铜皮包裹;

96.s2、熔炼;

97.采用真空中频感应电炉熔炼,首先在真空中频感应电炉的坩埚中平铺一层步骤s1所得电解铜板,然后将步骤s1所得铜皮包裹的中间合金cucr25和cuzr50平铺在电解铜板表面,最后将剩余电解铜板平铺在坩埚最上端,控制真空中频感应电炉的加热温度为1250℃,真空度为4pa;开始熔炼,熔炼完成后,得到合金溶液;

98.s3、浇铸;

99.将步骤s2所得合金溶液浇铸到模具中,待合金溶液冷却至室温后,得到合金铸锭;其中,浇铸时浇铸速度先慢后快再慢,控制浇铸温度为1300℃;

100.s4、锻造;

101.s40、将步骤s3所得合金铸锭加热至950℃,然后将锻造工装及夹具预热至350℃,开始对合金铸锭进行锻造处理,控制始锻温度为900℃,终锻温度为800℃;锻造处理结束后,得到合金坯料;

102.s41、将步骤s40所得合金坯料进加热至900℃,然后进行镦粗、拔长处理;其中,合

金坯料的镦粗高度为合金坯料原始高度的60%,拔长后高度为拔长前高度的3倍,镦粗、拔长处理重复进行4次;得到合金毛坯;

103.s42、将步骤s41所得合金毛坯利用锥形冲头进行冲孔,得到圆筒毛坯;然后对圆筒毛坯进行一次扩孔,最后对扩孔后的圆筒毛坯一端进行收口处理,得到燃烧室内壁坯料;其中,扩孔和收口直径均按照燃烧室内壁毛坯设计直径进行;

104.s5、固溶热处理;

105.将步骤s42所得燃烧室内壁坯料加热至900℃,升温速率为10℃/min,保温处理30分min;继续加热至980℃,升温速率为5℃/min;然后将燃烧室内壁毛坯980℃温度条件下保温处理120min,保温结束后将燃烧室内壁毛坯出炉,并入水空冷至室温,冷却速度为3℃/s;

106.s6、冷锻;

107.将步骤s5处理后的燃烧室内壁坯料进行镦粗,镦粗高度为燃烧室内壁毛坯设计高度;然后对镦粗后的燃烧室内壁坯料进行二次扩孔处理,二次扩孔尺寸按照烧室内壁毛坯设计尺寸进行;最后对燃烧室内壁坯料进行整形处理;

108.s7、二次修整;

109.首先对步骤s6处理后的燃烧室内壁坯料进行粗车,去除大的加工余量,减小壁厚,然后对粗车后的燃烧室内壁坯料进行时效热处理,然后对时效热处理后的燃烧室内壁坯料进行性能检测,对检测合格的燃烧室内壁坯料进行精车,得到燃烧室内壁毛坯;时效热处理的具体操作为:1)先将燃烧室内壁坯料加热至400℃,升温速率为8℃/min,保温30min;然后继续升温至460℃,升温速率为4℃/min;2)将燃烧室内壁坯料在460℃条件下保温5h;3)将保温完成后的燃烧室内壁坯料出炉,在空气中冷却至室温;对燃烧室内壁毛坯进行磷化处理,具体操作为:将燃烧室内壁毛坯置入磷化液中10min,滴空1min后,利用清水冲洗3min,磷化液由zn(no3)2·

6h2o、ni(no3)2·

6h2o、柠檬酸、硅酸盐溶液和去离子水按照体积比1:1:2:1:4组成的混合物;通过燃烧室内壁毛坯进行磷化处理,能够提高燃烧室内壁毛坯的抗腐蚀性能,从而提高航天发动机的性能;最后采用直径为0.02mm不锈钢弹丸,在喷射距离为3cm,喷射压力为0.5mpa条件下对燃烧室内壁毛坯进行表面处理15min;通过上述操作能够提高燃烧室内壁毛坯的表面强度,从而提高燃烧室内壁毛坯在极端环境下的使用寿命,从而提高航天发动机的可靠性;

110.s8、成品检测;

111.对步骤s7所得燃烧室内壁毛坯进行尺寸检测和外观检测,然后通过着色渗透探伤检测燃烧室内壁成品表面质量,最后进行装箱,检查装箱信息并对包装箱进行检查。

112.实施例5:一种航天发动机燃烧室内壁毛坯的制造方法,包括以下步骤:

113.s1、配料;

114.按照质量百分比含量计,分别称取cr 1.2%;zr 0.3%和余量的cu;其中,cu采用电解铜板方式加入,cr以中间合金cucr25的形式加入,zr以中间合金cuzr50的形式加入,中间合金cucr25和cuzr50均采用铜皮包裹;

115.s2、熔炼;

116.采用真空中频感应电炉熔炼,首先在真空中频感应电炉的坩埚中平铺一层步骤s1所得电解铜板,然后将步骤s1所得铜皮包裹的中间合金cucr25和cuzr50平铺在电解铜板表面,最后将剩余电解铜板平铺在坩埚最上端,控制真空中频感应电炉的加热温度为1250℃,

真空度为4pa;开始熔炼,熔炼完成后,得到合金溶液;

117.s3、浇铸;

118.将步骤s2所得合金溶液浇铸到模具中,待合金溶液冷却至室温后,得到合金铸锭;其中,浇铸时浇铸速度先慢后快再慢,控制浇铸温度为1300℃;

119.s4、锻造;

120.s40、将步骤s3所得合金铸锭加热至950℃,然后将锻造工装及夹具预热至350℃,开始对合金铸锭进行锻造处理,控制始锻温度为900℃,终锻温度为800℃;锻造处理结束后,得到合金坯料;

121.s41、将步骤s40所得合金坯料加热至900℃,然后进行镦粗、拔长处理;其中,合金坯料的镦粗高度为合金坯料原始高度的60%,拔长后高度为拔长前高度的3倍,镦粗、拔长处理重复进行4次;得到合金毛坯;合金坯料拔长处理过程中,每拔长一次,将合金坯料旋转15

°

,然后锤压合金坯料一周,然后进行下一次拔长,直至拔长至所需长度,通过上述操作能够避免合金坯料拔长过程中端部开裂缺陷的产生;控制合金坯料的直径拔长比为3,通过控制合金坯料的直径拔长比,有利于提高合金坯料内部晶粒的细化程度以及分布均匀性;

122.s42、将步骤s41所得合金毛坯利用锥形冲头进行冲孔,得到圆筒毛坯;然后对圆筒毛坯进行一次扩孔,最后对扩孔后的圆筒毛坯一端进行收口处理,得到燃烧室内壁坯料;其中,扩孔和收口直径均按照燃烧室内壁毛坯设计直径进行;圆筒毛坯一次扩孔过程中,首先利用小冲头在圆筒毛坯一端进行冲孔,然后将圆筒毛坯反转180

°

,利用大冲头在圆筒毛坯另一端进行冲孔,并最终在圆筒毛坯上形成通孔;通过上述操作能够有效避免冲孔过程中孔道内部形成台阶,提高圆筒毛坯的内孔成型率;

123.s5、固溶热处理;

124.将步骤s42所得燃烧室内壁坯料加热至900℃,升温速率为10℃/min,保温处理30分min;继续加热至980℃,升温速率为5℃/min;然后将燃烧室内壁毛坯980℃温度条件下保温处理120min,保温结束后将燃烧室内壁毛坯出炉,并入水空冷至室温,冷却速度为3℃/s;

125.s6、冷锻;

126.将步骤s5处理后的燃烧室内壁坯料进行镦粗,镦粗高度为燃烧室内壁毛坯设计高度;然后对镦粗后的燃烧室内壁坯料进行二次扩孔处理,二次扩孔尺寸按照烧室内壁毛坯设计尺寸进行;最后对燃烧室内壁坯料进行整形处理;燃烧室内壁坯料二次扩孔时在马架上进行,随着燃烧室内壁坯料的径向壁厚不断减小,不断更换为大直径冲头;通过上述操作,能够降低燃烧室内壁坯料内孔的成型阻力,同时有利于材料的流动;最后将燃烧室内壁坯料置入60℃的酸洗液中进行刻蚀清洗,酸洗液采用质量百分比分别为9%的硫酸、5%的盐酸和7%的碳化钾溶液按照体积比1:1:2组成的混合物;通过对燃烧室内壁坯料进行酸洗,能够有效去除燃烧室内壁坯料表面氧化皮,同时提高燃烧室内壁坯料的光洁度;

127.s7、二次修整;

128.首先对步骤s6处理后的燃烧室内壁坯料进行粗车,去除大的加工余量,减小壁厚,然后对粗车后的燃烧室内壁坯料进行时效热处理,然后对时效热处理后的燃烧室内壁坯料进行性能检测,对检测合格的燃烧室内壁坯料进行精车,得到燃烧室内壁毛坯;时效热处理的具体操作为:1)先将燃烧室内壁坯料加热至400℃,升温速率为8℃/min,保温30min;然后继续升温至460℃,升温速率为4℃/min;2)将燃烧室内壁坯料在460℃条件下保温5h;3)将

保温完成后的燃烧室内壁坯料出炉,在空气中冷却至室温;然后对燃烧室内壁毛坯进行磷化处理,具体操作为:将燃烧室内壁毛坯置入磷化液中30min,滴空2min后,利用清水冲洗5min,磷化液由zn(no3)2·

6h2o、ni(no3)2·

6h2o、柠檬酸、硅酸盐溶液和去离子水按照体积比1:1:2:1:4组成的混合物;通过燃烧室内壁毛坯进行磷化处理,能够提高燃烧室内壁毛坯的抗腐蚀性能,从而提高航天发动机的性能;最后采用直径为0.05mm不锈钢弹丸,在喷射距离为4cm,喷射压力为0.7mpa条件下对燃烧室内壁毛坯进行表面处理35min;通过上述操作能够提高燃烧室内壁毛坯的表面强度,从而提高燃烧室内壁毛坯在极端环境下的使用寿命,从而提高航天发动机的可靠性;

129.s8、成品检测;

130.对步骤s7所得燃烧室内壁毛坯进行尺寸检测和外观检测,然后通过着色渗透探伤检测燃烧室内壁成品表面质量,最后进行装箱,检查装箱信息并对包装箱进行检查。

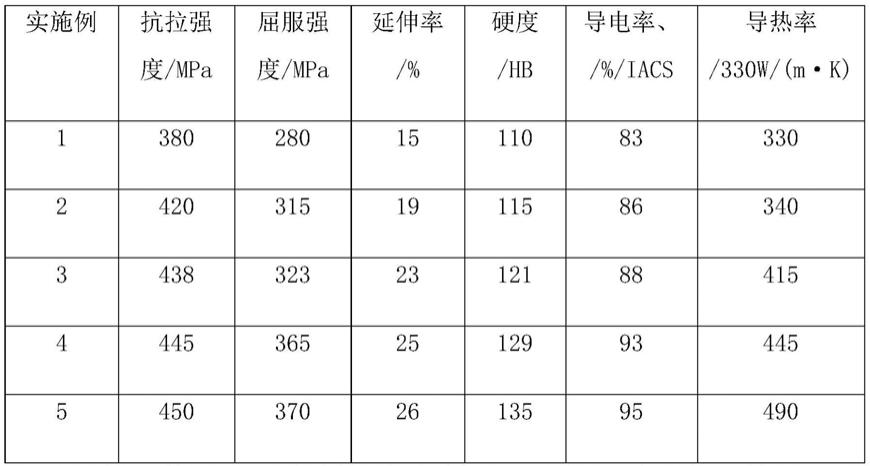

131.试验例:分别对本发明实施例1

‑

5所制备的燃烧室内壁毛坯进行性能检测,检测结果如表1所示;

132.表1:不同制备条件对燃烧室内壁毛坯性能的影响;

[0133][0134]

通过表1数据可知,实施例2与实施例1相比,由于在合金坯料拔长处理过程中,每拔长一次,将合金坯料旋转5

°

,然后锤压合金坯料一周,然后进行下一次拔长,直至拔长至所需长度,能够避免合金坯料拔长过程中端部开裂缺陷的产生;通过控制合金坯料的直径拔长比,有利于提高合金坯料内部晶粒的细化程度以及分布均匀性;圆筒毛坯一次扩孔过程中,首先利用小冲头在圆筒毛坯一端进行冲孔,然后将圆筒毛坯反转180

°

,利用大冲头在圆筒毛坯另一端进行冲孔,并最终在圆筒毛坯上形成通孔;能够有效避免冲孔过程中孔道内部形成台阶,提高圆筒毛坯的内孔成型率,从而有利于提高燃烧室内壁毛坯的机械强度;实施例3与实施例1相比,由于在燃烧室内壁坯料二次过程中,随着燃烧室内壁坯料的径向壁厚不断减小,不断更换为大直径冲头;通过上述操作,能够降低燃烧室内壁坯料内孔的成型阻力,同时有利于材料的流动;对燃烧室内壁坯料进行酸洗,能够有效去除燃烧室内壁坯料表面氧化皮,同时提高燃烧室内壁坯料的光洁度;实施例4与实施例1相比,通过对燃烧室内壁毛坯进行磷化处理,能够提高燃烧室内壁毛坯的抗腐蚀性能,从而提高航天发动机的

性能;通过对燃烧室内壁毛坯进行喷丸处理,能够提高燃烧室内壁毛坯的表面强度,从而提高燃烧室内壁毛坯在极端环境下的使用寿命,从而提高航天发动机的可靠性;实施例5与实施例1

‑

4相比,由于将各有利条件进行了综合优化,使得所制备的燃烧值内壁毛坯的机械性能得到最佳。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1