一种燃用氢气柴油混合燃料的发动机及控制方法

1.本发明提供一种燃用氢气柴油混合燃料的发动机及控制方法,具体内容涉及氢气和柴油在发动机上的混合与混合燃料在发动机上的燃烧控制。

背景技术:

2.柴油机在重载、长途运输、矿车及军用动力领域的作用不可替代,随着“碳中和”目标的提出,节能、减排已经成为柴油机技术发展的重点。提高柴油机效率、减少碳排放的有效手段之一为通过优化燃料在缸内的雾化混合过程,从而改善缸内的着火与燃烧过程。利用燃料在喷雾过程中的闪急沸腾效应能够十分有效地改善柴油机缸内的雾化过程,闪急沸腾过程中气泡破碎产生的微爆作用能够促进燃油液滴的破碎,表现出极其优异的雾化效果。

3.降低柴油机碳排放、提高热效率的另一种有效方式在燃料中掺入氢气,利用氢气燃烧极限宽、火焰传播速度快、燃烧温度高等优点改善柴油的蒸发、混合与燃烧过程,同时降低燃料的总体c/h比,进而达到控制碳排放,改善热效率的目的。现有掺氢柴油机多是将氢气在进气道内喷射,但该方式在柴油喷射与着火时能够有效分布在油束附近的氢浓度很低,导致气道少量掺氢难以大幅提高柴油机热效率。如果加大气道喷射条件下的掺氢比例,则会引发柴油机充气效率降低,进而导致其做功能力下降。

4.由于氢气的饱和蒸气压远高于缸内压力,将氢气在高压条件下溶于柴油中能使燃油在喷射过程中发生闪急沸腾效应,极大地促进燃油的雾化效果,同时氢气良好的燃烧特性也能够改善缸内的燃烧过程,而且这种将氢气溶解于柴油中的方式能够使氢气在柴油油束附近形成高密度分布,在燃烧室空间内形成低密度分布,进而在大幅改善柴油燃烧过程的同时避免了燃烧粗暴、爆震等风险。同时根据亨利定律所述,氢气在柴油中的溶解度与氢气所占分压成正比,在高压条件下将大量氢气快速溶解于柴油中形成溶氢柴油对于改善柴油发动机的雾化与燃烧具有重要意义,其关键在于优化溶氢柴油在缸内的燃烧过程。

技术实现要素:

5.针对目前氢气柴油高压混合燃料溶氢柴油在发动机中应用的问题,本发明提供一种燃用氢气柴油混合燃料的发动机及控制方法。本发明在柴油发动机本体的基础上增加了一套氢气柴油供给及混合装置、火花塞、电子控制单元及相关管路的方式,通过预先将加压后的高压氢气溶解于柴油中这种混合方法,实现了含氢燃料的制备,并且针对发动机的不同工况通过调整高压氢气压力和对溶氢柴油进行泄压的方式控制氢气与柴油的比例,将预混完毕的溶氢柴油通过高压泵加压后通入喷油器喷射,实现溶氢柴油在燃烧室内的喷雾和燃烧,从而通过溶氢来优化发动机的喷雾与燃烧过程。

6.为了实现上述目的,本发明采取了如下技术方案:

7.一种燃用氢气柴油混合燃料的发动机,包括柴油发动机1,柴油发动机1本体上所安装的火花塞6、喷油器7及与喷油器7入口相连接的高压泵ⅱ5,其特征在于增加了一套氢

气与柴油混合与供给系统及一套燃油喷射与燃烧控制系统;

8.所述氢气与柴油混合与供给系统包括与高压泵ⅱ5出口处相连接的燃用氢气电磁阀19和与高压泵ⅱ5入口处相连接的泄压装置17与溶氢柴油管路电磁阀18,泄压装置17与溶氢柴油管路电磁阀18以并联的方式相连接,燃用氢气电磁阀19与高压泵ⅰ4出口处相连接,泄压装置17与减压柴油管路电磁阀16以串联的方式相连接,减压柴油管路电磁阀16与溶氢柴油管路电磁阀18二者以并联的方式与柴油出口单向阀14相连接,柴油出口单向阀14安装在高压燃油箱3底部,高压燃油箱3底部还安装有搅拌装置12,氢气多孔喷嘴11与液体密度传感器13安装在高压燃油箱3侧面位置且靠近柴油出口单向阀14,压力温度传感器9与高压燃油箱出口氢气单向阀10安装在高压柴油箱3顶部,高压燃油箱出口氢气单向阀10与高压燃油箱出口氢气减压电磁阀15相连接,高压燃油箱出口氢气减压电磁阀15与高压泵ⅰ4入口处相连接,氢气瓶2安装有氢气瓶出口单向阀21和氢气瓶入口单向阀22,氢气瓶出口单向阀21与高压泵ⅰ4入口处相连接,氢气入口单向阀22与循环氢气电磁阀20相连接,循环氢气电磁阀20与高压泵ⅰ4出口处相连接;

9.所述燃油喷射与燃烧控制系统包括安装在柴油发动机1本体进气道上的进气温度与流量传感器8,安装在柴油发动机1本体上的火花塞6,以及电子控制单元23;

10.所述电子控制单元23通过读取柴油发动机原有电控单元数据的方式或者直接连接相应传感器的方式获得柴油发动机本体传感器所提供的踏板位置信号v,转速信号w,发动机启动信号x,发动机冷却液温度信号y,原机燃料喷射信号z;

11.所述电子控制单元23通过导线与高压泵ⅱ5相连接,通过发出高压泵ⅱ控制信号c控制高压泵ⅱ5的输出压力;

12.所述电子控制单元23通过导线与进气温度与流量传感器8相连接,通过获得进气温度与流量信号d得到进入发动机的空气温度与流量;

13.所述电子控制单元23通过导线与减压柴油管路电磁阀16相连接,通过发出减压柴油管路电磁阀控制信号e控制减压柴油管路电磁阀16的开闭状态;

14.所述电子控制单元23通过导线与溶氢柴油管路电磁阀18相连接,通过发出溶氢柴油管路电磁阀控制信号f控制溶氢柴油管路电磁阀18的开闭状态;

15.所述电子控制单元23通过导线与燃用氢气电磁阀19相连接,通过发出燃用氢气电磁阀控制信号g控制燃用氢气电磁阀19的开闭状态;

16.所述电子控制单元23通过导线与循环氢气电磁阀20相连接,通过发出循环氢气电磁阀控制信号h控制循环氢气电磁阀20的开闭状态;

17.所述电子控制单元23通过导线与高压泵ⅰ4相连接,通过发出高压泵ⅰ4控制信号i控制高压泵ⅰ4的输出压力;

18.所述电子控制单元23通过导线与液体密度传感器13相连接,通过获得液体密度信号j得到溶氢柴油的密度;

19.所述电子控制单元23通过导线与氢气多孔喷嘴11相连接,通过发出氢气多孔喷嘴控制信号k控制氢气多孔喷嘴11的工作状态;

20.所述电子控制单元23通过导线与压力温度传感器9相连接,通过获得压力温度信号l得到高压燃油箱3内溶氢柴油的压力与温度信息;

21.所述电子控制单元23通过导线与搅拌装置12相连接,通过发出搅拌装置控制信号

m控制搅拌装置12的运行状态和搅拌速率;

22.所述电子控制单元23通过导线与高压燃油箱出口氢气减压电磁阀15相连接,通过发出高压燃油箱出口氢气减压电磁阀控制信号n控制高压燃油箱出口氢气减压电磁阀15的开闭状态;

23.所述泄压装置17具体包括泄压放气回收管路和减压器17

‑

1,ⅰ、ⅱ、ⅲ分别表示各个管路对应的连接位置,泄压放气回收管路通过突然扩张的管路起到泄压使氢气析出的作用;

24.所述泄压装置17中的减压器17

‑

1出口压力不大于30mpa;

25.所述氢气通过高压燃油箱出口氢气减压电磁阀15后的压力不大于60mpa;

26.所述高压燃油箱3内装有高压缩比发动机所使用的液体燃料,包括柴油及柴油表征燃料;

27.所述高压燃油箱3的最大容许压力大于120mpa;

28.所述高压泵ⅰ4安装在柴油发动机1上,由凸轮轴驱动,从高压泵ⅰ4出口进入喷油器7与进入氢气多孔喷嘴11的气体压力不低于75mpa;

29.所述高压泵ⅱ5安装在柴油发动机1上,由凸轮轴驱动,从高压泵ⅱ5出口进入喷油器7的燃油压力不低于120mpa;

30.本发明中一种燃用氢气柴油混合燃料的发动机的控制方法如下:

31.电子控制单元23预先输入15到120℃条件下氢气在80和100mpa压力下在柴油中的最大溶解度m

max

,根据亨利定律所述,氢气在柴油中的溶解度与氢气所占分压成正比,可通过调节氢气压力控制溶解于柴油中的氢气量;

32.所述电子控制单元23通过导线与火花塞6相连接,通过发出点火控制信号a控制火花塞6进行点火;

33.所述电子控制单元23通过导线与喷油器7相连接,根据原机燃料喷射信号z获得原机燃油喷射相位t

y

及喷射脉宽d

y

,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油喷射相位t

s

和实际溶氢燃油喷射脉宽d

s

;

34.一种燃用氢气柴油混合燃料的发动机的控制方法根据工况不同分为启动过程控制、低负荷控制、中负荷控制及高负荷控制四种并列的控制模式,为了清晰表达四种不同模式,对以下每种模式的说明采用标号(1)、(2)、(3)、(4)的方式标记,具体为:

35.(1)发动机启动过程控制

36.电子控制单元23收到发动机启动信号x后,进一步获得发动机冷却液信号y,并根据发动机冷却液温度判断发动机所处启动条件,当发动机冷却液温度小于0℃时,电子控制单元23判定发动机处于超低温启动状态,此时,电子控制单元23通过发出高压泵ⅰ控制信号i开启高压泵ⅰ并调整工作状态使其出口的氢气压力为100

±

2mpa,发出氢气多孔喷嘴控制信号k打开氢气多孔喷嘴使高压氢气预先溶解于柴油中,发出搅拌装置控制信号m打开搅拌装置加速氢气溶解,发出燃用氢气电磁阀控制信号g使加压后的氢气通过燃用氢气电磁阀19进入喷油器7,并通过发出点火控制信号a使火花塞6在上止点前10

°

曲轴转角点火,连续点火80个循环后电子控制单元23发出点火控制信号a使火花塞6停止点火,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油喷射相位t

s

与原机燃油喷射相位t

y

相同,实际溶氢燃油喷射脉宽d

s

与原机燃油喷射脉宽d

y

相同,此时发动机处于超低温冷启动模式,通过氢

气作为气态燃料较高的扩散速度提高混合气的均匀程度,氢气较高的绝热火焰温度也能够促进燃料快速燃烧帮助发动机快速预热,并通过火花塞稳定点燃缸内混合气,保证超低温启动稳定;

37.当发动机冷却液温度大于或等于0℃且小于40℃时,电子控制单元23判定发动机处于常温启动状态,此时,电子控制单元23通过发出高压泵ⅰ控制信号i开启高压泵ⅰ并调整工作状态使其出口的氢气压力为100

±

2mpa,发出氢气多孔喷嘴控制信号k打开氢气多孔喷嘴使高压氢气预先溶解于柴油中,发出搅拌装置控制信号m打开搅拌装置加速氢气溶解,发出燃用氢气电磁阀控制信号g使加压后的氢气通过燃用氢气电磁阀19进入喷油器7,并通过发出点火控制信号a使火花塞6在上止点前5

°

曲轴转角点火,连续点火40个循环后电子控制单元23发出点火控制信号a使火花塞6停止点火,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油喷射相位t

s

与原机燃油喷射相位t

y

相同,实际溶氢燃油喷射脉宽d

s

不大于0.8d

y

,此时发动机处于常温启动模式,通过火花塞辅助点火保证发动机稳定启动,同时减少火花塞辅助时间以避免由于缸内升温造成的压升率过高;

38.当发动机冷却液温度大于或等于40℃时,电子控制单元23判定发动机处于热机启动状态,此时,电子控制单元23通过发出高压泵ⅰ控制信号i开启高压泵ⅰ并调整工作状态使其出口的氢气压力为100

±

2mpa,发出氢气多孔喷嘴控制信号k打开氢气多孔喷嘴11使高压氢气预先溶解于柴油中,发出搅拌装置控制信号m打开搅拌装置12加速氢气溶解,发出溶氢柴油管路电磁阀控制信号f打开溶氢柴油管路电磁阀18,使溶有氢气的柴油进入高压泵ⅱ加压,加压后进入喷油器7,发出点火控制信号a使火花塞6停止点火,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油喷射相位t

s

与原机燃油喷射相位t

y

相同,实际溶氢燃油喷射脉宽d

s

不大于0.5d

y

,此时发动机处于热机启动模式,此时发动机通过溶氢柴油扩散燃烧的方式启动;

39.(2)低负荷控制策略

40.电子控制单元23根据踏板位置信号v判定负荷率,当负荷率小于20%时,电子控制单元23判定发动机工作在低负荷状态,电子控制单元23发出燃用氢气电磁阀控制信号g关闭燃用氢气电磁阀19,电子控制单元23通过接收压力温度传感器9发出的压力温度信号l实时监测高压燃油箱3内的气体压力和燃油温度信息,当监测到气体压力小于95mpa时,发出高压泵ⅰ控制信号i调整高压泵ⅰ4增大输出压力使氢气出口压力不大于105mpa,接收液体密度传感器13发出的液体密度信号j监测靠近燃油出口处的溶氢柴油密度信息ρ

m

,并通过内置在存储单元内的公式1计算溶氢柴油中氢气的实际溶解度m

s

,其中ρ

d

为所使用柴油的密度,mr

h2

为氢气的相对分子质量(指化学式中各个原子的相对原子质量的总和,单位:g/mol),

[0041][0042]

当该温度压力下的氢气最大溶解度m

max

与实际溶解度m

s

之差超过最大溶解度m

max

的5%时,通过发出搅拌装置控制信号m调整搅拌装置12的搅拌速率来加速溶解,发出溶氢柴油管路电磁阀控制信号f打开溶氢柴油管路电磁阀18,发出点火控制信号a使火花塞6停止点火,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油喷射相位t

s

与原机燃油喷射相位t

y

相同,实际溶氢燃油喷射脉宽d

s

不小于0.7d

y

,通过溶氢优化低负荷时发动机燃烧室内的燃烧过程;

[0043]

(3)中负荷控制策略

[0044]

电子控制单元23根据踏板位置信号v判定负荷率,当负荷率大于或等于20%且小于70%时,电子控制单元23判定发动机工作在中负荷状态,电子控制单元23通过接收压力温度传感器9发出的压力温度信号l实时监测高压燃油箱3内的气体压力和燃油温度信息,发出高压燃油箱出口氢气减压电磁阀控制信号n打开高压燃油箱出口氢气减压电磁阀15,对高压燃油箱3内的氢气进行泄压,发出高压泵ⅰ控制信号i调整工作状态使其出口的氢气压力为80

±

2mpa,离开高压燃油箱3并泄压的氢气进入高压泵ⅰ进行加压,加压后重新进入高压燃油箱3,当监测到气体压力小于80mpa时,发出高压燃油箱出口氢气减压电磁阀控制信号n关闭高压燃油箱出口氢气减压电磁阀15,通过发出高压泵ⅰ控制信号i控制高压燃油箱3内氢气压力为80

±

2mpa,当监测到气体压力小于75mpa时,发出高压泵ⅰ控制信号i调整高压泵ⅰ4增大输出压力使氢气出口压力不大于85mpa,接收液体密度传感器13发出的液体密度信号j监测靠近燃油出口处的溶氢柴油密度信息ρ

m

,并通过内置在存储单元内的公式1计算溶氢柴油中氢气的实际溶解度m

s

,当该温度压力下的氢气最大溶解度m

max

与实际溶解度m

s

之差超过最大溶解度m

max

的5%时,通过发出搅拌装置控制信号m调整搅拌装置12的搅拌速率来加速溶解,发出溶氢柴油管路电磁阀控制信号f打开溶氢柴油管路电磁阀18,发出点火控制信号a使火花塞6停止点火,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油喷射相位t

s

与原机燃油喷射相位t

y

相同,实际溶氢燃油喷射脉宽d

s

不小于0.8d

y

,通过溶氢优化中负荷时发动机燃烧室内的燃烧过程,并通过减小溶解时的氢气压力来降低氢气的溶解量,相对低负荷而言提升了发动机的动力性;

[0045]

(4)高负荷控制策略

[0046]

电子控制单元23根据踏板位置信号v判定负荷率,当负荷率大于或等于70%时,电子控制单元23判定发动机工作在高负荷状态,电子控制单元23通过发出减压柴油管路电磁阀控制信号e打开减压柴油管路电磁阀16,使高压燃油箱3中的溶氢柴油进入泄压装置17进行泄压,泄压后溶解于柴油中的氢气通过泄压装置17的管路ⅱ返回高压泵ⅰ4,泄压后的柴油通过泄压装置17管路ⅲ进入高压泵ⅱ5,发出点火控制信号a使火花塞6停止点火,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油喷射相位t

s

与原机燃油喷射相位t

y

相同,实际溶氢燃油喷射脉宽d

s

与原机燃油喷射脉宽d

y

相同,氢气的体积能量密度较小,高负荷下通过泄压将柴油中的氢气泄出,保证发动机高负荷下的动力性;

[0047]

本发明的有益效果是:针对现有的掺氢柴油发动机氢气利用率低、易挤占空气体积降低动力性、无法改善燃料雾化特性及改善燃烧效果不佳的问题,本发明提供一种燃用氢气柴油混合燃料的发动机及控制方法。该发动机在保留原有柴油发动机及其必要零件的基础上增加了一套氢气与柴油的供给、混合系统及一套燃油喷射与燃烧控制系统。氢气在柴油中的溶解度与氢气的压力有关,通过电子控制单元控制高压泵泵出的氢气压力以达到控制氢气溶解量的目的,并根据实际工况对氢气溶解量进行调整,在低温及常温启动时利用氢气高扩散速度、高绝热火焰温度等良好的燃烧特性及火花塞辅助点火,帮助发动机进行预热和稳定启动,在热机启动及中低负荷时,利用溶氢柴油中氢气的闪急沸腾效应促进液体燃料破碎以及扩散火焰周围氢气的高浓度分布,从物理与化学两个角度改善柴油发动机的喷雾与燃烧特性,并且由于氢气的空燃比较大,随发动机对动力需求的增加,将通过减小氢气压力的方式降低氢气在柴油中的溶解量,以增大燃料中柴油比例。在高负荷时,通过

对溶氢柴油泄压的方式将柴油中的氢气脱出,充分保证发动机的动力性需求。本发明为实现柴油发动机节能减排与高效燃烧提供了有效的技术方案。

附图说明

[0048]

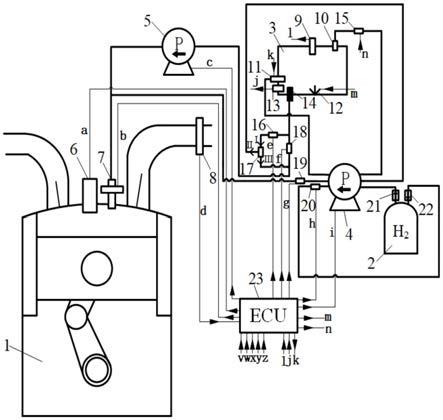

图1本发明的结构和工作原理图

[0049]

图中:1柴油发动机;2氢气瓶;3高压燃油箱;4高压泵ⅰ;5高压泵ⅱ;6火花塞;7喷油器;8进气温度与流量传感器;9压力温度传感器;10高压燃油箱出口氢气单向阀;11氢气多孔喷嘴;12搅拌装置;13液体密度传感器;14柴油出口单向阀;15高压燃油箱出口氢气减压电磁阀;16减压柴油管路电磁阀;17泄压装置;18溶氢柴油管路电磁阀;19燃用氢气电磁阀;20循环氢气电磁阀;21氢气瓶出口单向阀;22氢气瓶入口单向阀;23电子控制单元

[0050]

a.点火控制信号;b.柴油喷射控制信号;c.高压泵ⅱ控制信号;d.进气温度与流量信号;e.减压柴油管路电磁阀控制信号;f.溶氢柴油管路电磁阀控制信号;g.燃用氢气电磁阀控制信号;h.循环氢气电磁阀控制信号;i.高压泵ⅰ控制信号;j.液体密度信号;k.氢气多孔喷嘴控制信号;l.压力温度信号;m.搅拌装置控制信号;n.高压燃油箱出口氢气减压电磁阀控制信号;v.踏板位置信号;w.转速信号;x.发动机启动信号;y.发动机冷却液温度信号;z.原机燃料喷射信号

[0051]

图2本发明装置中部件17的结构图

[0052]

图中:17

‑

1减压器;ⅰ、ⅱ和ⅲ表示部件17中三条管路所对应的连接位置

具体实施方式

[0053]

下面结合附图对本发明作进一步说明:

[0054]

如图1所示,本实施例中的一种燃用氢气柴油混合燃料的发动机及控制方法,包括柴油发动机1,柴油发动机1本体上所安装的火花塞6、喷油器7及与喷油器7入口相连接的高压泵ⅱ5,其特征在于增加了一套氢气与柴油混合与供给系统及一套燃油喷射与燃烧控制系统;

[0055]

所述氢气与柴油混合与供给系统包括与高压泵ⅱ5出口处相连接的燃用氢气电磁阀19和与高压泵ⅱ5入口处相连接的泄压装置17与溶氢柴油管路电磁阀18,泄压装置17与溶氢柴油管路电磁阀18以并联的方式相连接,燃用氢气电磁阀19与高压泵ⅰ4出口处相连接,泄压装置17与减压柴油管路电磁阀16以串联的方式相连接,减压柴油管路电磁阀16与溶氢柴油管路电磁阀18二者以并联的方式与柴油出口单向阀14相连接,柴油出口单向阀14安装在高压燃油箱3底部,高压燃油箱3底部还安装有搅拌装置12,氢气多孔喷嘴11与液体密度传感器13安装在高压燃油箱3侧面位置且靠近柴油出口单向阀14,压力温度传感器9与高压燃油箱出口氢气单向阀10安装在高压柴油箱3顶部,高压燃油箱出口氢气单向阀10与高压燃油箱出口氢气减压电磁阀15相连接,高压燃油箱出口氢气减压电磁阀15与高压泵ⅰ4入口处相连接,氢气瓶2安装有氢气瓶出口单向阀21和氢气瓶入口单向阀22,氢气瓶出口单向阀21与高压泵ⅰ4入口处相连接,氢气入口单向阀22与循环氢气电磁阀20相连接,循环氢气电磁阀20与高压泵ⅰ4出口处相连接;

[0056]

所述燃油喷射与燃烧控制系统包括安装在柴油发动机1本体进气道上的进气温度与流量传感器8,安装在柴油发动机1本体上的火花塞6,以及电子控制单元23;

[0057]

所述电子控制单元23通过读取柴油发动机原有电控单元数据的方式或者直接连接相应传感器的方式获得柴油发动机本体传感器所提供的踏板位置信号v,转速信号w,发动机启动信号x,发动机冷却液温度信号y,原机燃料喷射信号z;

[0058]

所述电子控制单元23通过导线与高压泵ⅱ5相连接,通过发出高压泵ⅱ控制信号c控制高压泵ⅱ5的输出压力;

[0059]

所述电子控制单元23通过导线与进气温度与流量传感器8相连接,通过获得进气温度与流量信号d得到进入发动机的空气温度与流量;

[0060]

所述电子控制单元23通过导线与减压柴油管路电磁阀16相连接,通过发出减压柴油管路电磁阀控制信号e控制减压柴油管路电磁阀16的开闭状态;

[0061]

所述电子控制单元23通过导线与溶氢柴油管路电磁阀18相连接,通过发出溶氢柴油管路电磁阀控制信号f控制溶氢柴油管路电磁阀18的开闭状态;

[0062]

所述电子控制单元23通过导线与燃用氢气电磁阀19相连接,通过发出燃用氢气电磁阀控制信号g控制燃用氢气电磁阀19的开闭状态;

[0063]

所述电子控制单元23通过导线与循环氢气电磁阀20相连接,通过发出循环氢气电磁阀控制信号h控制循环氢气电磁阀20的开闭状态;

[0064]

所述电子控制单元23通过导线与高压泵ⅰ4相连接,通过发出高压泵ⅰ4控制信号i控制高压泵ⅰ4的输出压力;

[0065]

所述电子控制单元23通过导线与液体密度传感器13相连接,通过获得液体密度信号j得到溶氢柴油的密度;

[0066]

所述电子控制单元23通过导线与氢气多孔喷嘴11相连接,通过发出氢气多孔喷嘴控制信号k控制氢气多孔喷嘴11的工作状态;

[0067]

所述电子控制单元23通过导线与压力温度传感器9相连接,通过获得压力温度信号l得到高压燃油箱3内溶氢柴油的压力与温度信息;

[0068]

所述电子控制单元23通过导线与搅拌装置12相连接,通过发出搅拌装置控制信号m控制搅拌装置12的运行状态和搅拌速率;

[0069]

所述电子控制单元23通过导线与高压燃油箱出口氢气减压电磁阀15相连接,通过发出高压燃油箱出口氢气减压电磁阀控制信号n控制高压燃油箱出口氢气减压电磁阀15的开闭状态;

[0070]

所述泄压装置17具体包括泄压放气回收管路和减压器17

‑

1,ⅰ、ⅱ、ⅲ分别表示各个管路对应的连接位置,泄压放气回收管路通过突然扩张的管路起到泄压使氢气析出的作用;

[0071]

所述泄压装置17中的减压器17

‑

1出口压力不大于30mpa;

[0072]

所述氢气通过高压燃油箱出口氢气减压电磁阀15后的压力不大于60mpa;

[0073]

所述高压燃油箱3内装有高压缩比发动机所使用的液体燃料,包括柴油及柴油表征燃料;

[0074]

所述高压燃油箱3的最大容许压力大于120mpa;

[0075]

所述高压泵ⅰ4安装在柴油发动机1上,由凸轮轴驱动,从高压泵ⅰ4出口进入喷油器7与进入氢气多孔喷嘴11的气体压力不低于75mpa;

[0076]

所述高压泵ⅱ5安装在柴油发动机1上,由凸轮轴驱动,从高压泵ⅱ5出口进入喷油

器7的燃油压力不低于120mpa;

[0077]

本发明中一种燃用氢气柴油混合燃料的发动机的控制方法如下:

[0078]

电子控制单元23预先输入15到120℃条件下氢气在80和100mpa压力下在柴油中的最大溶解度m

max

,根据亨利定律所述,氢气在柴油中的溶解度与氢气所占分压成正比,可通过调节氢气压力控制溶解于柴油中的氢气量;

[0079]

所述电子控制单元23通过导线与火花塞6相连接,通过发出点火控制信号a控制火花塞6进行点火;

[0080]

所述电子控制单元23通过导线与喷油器7相连接,根据原机燃料喷射信号z获得原机燃油喷射相位t

y

及喷射脉宽d

y

,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油喷射相位t

s

和实际溶氢燃油喷射脉宽d

s

;

[0081]

一种燃用氢气柴油混合燃料的发动机的控制方法根据工况不同分为启动过程控制、低负荷控制、中负荷控制及高负荷控制四种并列的控制模式,为了清晰表达四种不同模式,对以下每种模式的说明采用标号(1)、(2)、(3)、(4)的方式标记,具体为:

[0082]

(1)发动机启动过程控制

[0083]

电子控制单元23收到发动机启动信号x后,进一步获得发动机冷却液信号y,并根据发动机冷却液温度判断发动机所处启动条件,当发动机冷却液温度小于0℃时,电子控制单元23判定发动机处于超低温启动状态,此时,电子控制单元23通过发出高压泵ⅰ控制信号i开启高压泵ⅰ并调整工作状态使其出口的氢气压力为100

±

2mpa,发出氢气多孔喷嘴控制信号k打开氢气多孔喷嘴使高压氢气预先溶解于柴油中,发出搅拌装置控制信号m打开搅拌装置加速氢气溶解,发出燃用氢气电磁阀控制信号g使加压后的氢气通过燃用氢气电磁阀19进入喷油器7,并通过发出点火控制信号a使火花塞6在上止点前10

°

曲轴转角点火,连续点火80个循环后电子控制单元23发出点火控制信号a使火花塞6停止点火,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油喷射相位t

s

与原机燃油喷射相位t

y

相同,实际溶氢燃油喷射脉宽d

s

与原机燃油喷射脉宽d

y

相同,此时发动机处于超低温冷启动模式,通过氢气作为气态燃料较高的扩散速度提高混合气的均匀程度,氢气较高的绝热火焰温度也能够促进燃料快速燃烧帮助发动机快速预热,并通过火花塞稳定点燃缸内混合气,保证超低温启动稳定;

[0084]

当发动机冷却液温度大于或等于0℃且小于40℃时,电子控制单元23判定发动机处于常温启动状态,此时,电子控制单元23通过发出高压泵ⅰ控制信号i开启高压泵ⅰ并调整工作状态使其出口的氢气压力为100

±

2mpa,发出氢气多孔喷嘴控制信号k打开氢气多孔喷嘴使高压氢气预先溶解于柴油中,发出搅拌装置控制信号m打开搅拌装置加速氢气溶解,发出燃用氢气电磁阀控制信号g使加压后的氢气通过燃用氢气电磁阀19进入喷油器7,并通过发出点火控制信号a使火花塞6在上止点前5

°

曲轴转角点火,连续点火40个循环后电子控制单元23发出点火控制信号a使火花塞6停止点火,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油喷射相位t

s

与原机燃油喷射相位t

y

相同,实际溶氢燃油喷射脉宽d

s

不大于0.8d

y

,此时发动机处于常温启动模式,通过火花塞辅助点火保证发动机稳定启动,同时减少火花塞辅助时间以避免由于缸内升温造成的压升率过高;

[0085]

当发动机冷却液温度大于或等于40℃时,电子控制单元23判定发动机处于热机启动状态,此时,电子控制单元23通过发出高压泵ⅰ控制信号i开启高压泵ⅰ并调整工作状态使

其出口的氢气压力为100

±

2mpa,发出氢气多孔喷嘴控制信号k打开氢气多孔喷嘴11使高压氢气预先溶解于柴油中,发出搅拌装置控制信号m打开搅拌装置12加速氢气溶解,发出溶氢柴油管路电磁阀控制信号f打开溶氢柴油管路电磁阀18,使溶有氢气的柴油进入高压泵ⅱ加压,加压后进入喷油器7,发出点火控制信号a使火花塞6停止点火,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油喷射相位t

s

与原机燃油喷射相位t

y

相同,实际溶氢燃油喷射脉宽d

s

不大于0.5d

y

,此时发动机处于热机启动模式,此时发动机通过溶氢柴油扩散燃烧的方式启动;

[0086]

(2)低负荷控制策略

[0087]

电子控制单元23根据踏板位置信号v判定负荷率,当负荷率小于20%时,电子控制单元23判定发动机工作在低负荷状态,电子控制单元23发出燃用氢气电磁阀控制信号g关闭燃用氢气电磁阀19,电子控制单元23通过接收压力温度传感器9发出的压力温度信号l实时监测高压燃油箱3内的气体压力和燃油温度信息,当监测到气体压力小于95mpa时,发出高压泵ⅰ控制信号i调整高压泵ⅰ4增大输出压力使氢气出口压力不大于105mpa,接收液体密度传感器13发出的液体密度信号j监测靠近燃油出口处的溶氢柴油密度信息ρ

m

,并通过内置在存储单元内的公式1计算溶氢柴油中氢气的实际溶解度m

s

,其中ρ

d

为所使用柴油的密度,mr

h2

为氢气的相对分子质量(指化学式中各个原子的相对原子质量的总和,单位:g/mol),

[0088][0089]

当该温度压力下的氢气最大溶解度m

max

与实际溶解度m

s

之差超过最大溶解度m

max

的5%时,通过发出搅拌装置控制信号m调整搅拌装置12的搅拌速率来加速溶解,发出溶氢柴油管路电磁阀控制信号f打开溶氢柴油管路电磁阀18,发出点火控制信号a使火花塞6停止点火,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油喷射相位t

s

与原机燃油喷射相位t

y

相同,实际溶氢燃油喷射脉宽d

s

不小于0.7d

y

,通过溶氢优化低负荷时发动机燃烧室内的燃烧过程;

[0090]

(3)中负荷控制策略

[0091]

电子控制单元23根据踏板位置信号v判定负荷率,当负荷率大于或等于20%且小于70%时,电子控制单元23判定发动机工作在中负荷状态,电子控制单元23通过接收压力温度传感器9发出的压力温度信号l实时监测高压燃油箱3内的气体压力和燃油温度信息,发出高压燃油箱出口氢气减压电磁阀控制信号n打开高压燃油箱出口氢气减压电磁阀15,对高压燃油箱3内的氢气进行泄压,发出高压泵ⅰ控制信号i调整工作状态使其出口的氢气压力为80

±

2mpa,离开高压燃油箱3并泄压的氢气进入高压泵ⅰ进行加压,加压后重新进入高压燃油箱3,当监测到气体压力小于80mpa时,发出高压燃油箱出口氢气减压电磁阀控制信号n关闭高压燃油箱出口氢气减压电磁阀15,通过发出高压泵ⅰ控制信号i控制高压燃油箱3内氢气压力为80

±

2mpa,当监测到气体压力小于75mpa时,发出高压泵ⅰ控制信号i调整高压泵ⅰ4增大输出压力使氢气出口压力不大于85mpa,接收液体密度传感器13发出的液体密度信号j监测靠近燃油出口处的溶氢柴油密度信息ρ

m

,并通过内置在存储单元内的公式1计算溶氢柴油中氢气的实际溶解度m

s

,当该温度压力下的氢气最大溶解度m

max

与实际溶解度m

s

之差超过最大溶解度m

max

的5%时,通过发出搅拌装置控制信号m调整搅拌装置12的搅

拌速率来加速溶解,发出溶氢柴油管路电磁阀控制信号f打开溶氢柴油管路电磁阀18,发出点火控制信号a使火花塞6停止点火,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油喷射相位t

s

与原机燃油喷射相位t

y

相同,实际溶氢燃油喷射脉宽d

s

不小于0.8d

y

,通过溶氢优化中负荷时发动机燃烧室内的燃烧过程,并通过减小溶解时的氢气压力来降低氢气的溶解量,相对低负荷而言提升了发动机的动力性;

[0092]

(4)高负荷控制策略

[0093]

电子控制单元23根据踏板位置信号v判定负荷率,当负荷率大于或等于70%时,电子控制单元23判定发动机工作在高负荷状态,电子控制单元23通过发出减压柴油管路电磁阀控制信号e打开减压柴油管路电磁阀16,使高压燃油箱3中的溶氢柴油进入泄压装置17进行泄压,泄压后溶解于柴油中的氢气通过泄压装置17的管路ⅱ返回高压泵ⅰ4,泄压后的柴油通过泄压装置17管路ⅲ进入高压泵ⅱ5,发出点火控制信号a使火花塞6停止点火,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油喷射相位t

s

与原机燃油喷射相位t

y

相同,实际溶氢燃油喷射脉宽d

s

与原机燃油喷射脉宽d

y

相同,氢气的体积能量密度较小,高负荷下通过泄压将柴油中的氢气泄出,保证发动机高负荷下的动力性;

[0094]

实施例对各种工况进行了如下实验:

[0095]

实验所用高压缩比发动机按照图1所示改造成燃用氢气柴油混合燃料的发动机。实验时所使用的燃料为柴油。发动机启动试验在实验室温度为26℃条件下进行,发动机不同负荷的实验在转速为1400rpm条件下进行。为对比混合的溶氢柴油的燃烧效果,实验前首先在同样的工况下对未做任何改动的柴油发动机机进行了测试,以便比较相关结果。

[0096]

(1)启动实验

[0097]

电子控制单元23通过发出高压泵ⅰ控制信号i开启高压泵ⅰ并调整工作状态使其出口的氢气压力为100

±

2mpa,发出氢气多孔喷嘴控制信号k打开氢气多孔喷嘴使高压氢气预先溶解于柴油中,发出搅拌装置控制信号m打开搅拌装置加速氢气溶解,发出燃用氢气电磁阀控制信号g使加压后的氢气通过燃用氢气电磁阀19进入喷油器7,并通过发出点火控制信号a使火花塞6在上止点前5

°

曲轴转角点火,连续点火40个循环后电子控制单元23发出点火控制信号a使火花塞6停止点火,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油喷射相位t

s

与原机燃油喷射相位t

y

相同,实际溶氢燃油喷射脉宽d

s

为0.75d

y

,此时测得发动机自首循环喷油开始的前50个连续循环内,hc、co和pm排放较原机在同等条件下分别降低90.3%、93.6%和95.2%;

[0098]

(2)低负荷实验

[0099]

电子控制单元23根据踏板位置信号v得到发动机实际负荷率为12.5%,电子控制单元23判定发动机工作在低负荷状态,电子控制单元23发出燃用氢气电磁阀控制信号g关闭燃用氢气电磁阀19,电子控制单元23通过接收压力温度传感器9发出的压力温度信号l实时监测高压燃油箱3内的气体压力和燃油温度信息,接收液体密度传感器13发出的液体密度信号j监测靠近燃油出口处的溶氢柴油密度信息ρ

m

,并通过内置在存储单元内的公式1计算溶氢柴油中氢气的实际溶解度m

s

,当该温度压力下的氢气最大溶解度m

max

与实际溶解度m

s

之差超过最大溶解度m

max

的5%时,通过发出搅拌装置控制信号m调整搅拌装置12的搅拌速率来加速溶解,发出溶氢柴油管路电磁阀控制信号f打开溶氢柴油管路电磁阀18,发出点火控制信号a使火花塞6停止点火,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油

喷射相位t

s

与原机燃油喷射相位t

y

相同,实际溶氢燃油喷射脉宽d

s

为0.66d

y

,该工况下测得发动机有效热效率较原机相对提高20.3%,hc、co和pm排放较原机在同等条件下分别降低28.1%、14.2%和30.6%;

[0100]

(3)中负荷实验

[0101]

电子控制单元16根据踏板位置信号m得到发动机负荷率为50.2%,判定发动机工作在中等负荷状态,此时电子控制单元16通过发出氢气电磁阀控制信号a使通过氢气线性电磁阀9进入气液混合阀12的氢气溶解度f

ach

为0.40f

mh

,通过停止发出点火信号f使火花塞15停止点火,通过发出燃料喷射控制信号g控制喷油器14的实际溶氢燃料喷射相位t

af

与原机液体燃料喷射相位t

yl

相同,实际溶氢燃料喷射脉宽d

af

为0.75d

yl

,电子控制单元16通过发出节气门开度控制信号e使节气门8处于全开状态,该工况下测得发动机有效热效率较原机相对提高12.1%,hc、co和pm排放较原机在同等条件下分别降低13.0%、7.2%和24.7%;

[0102]

电子控制单元23根据踏板位置信号v得到发动机负荷率为53.6%,电子控制单元23判定发动机工作在中负荷状态,电子控制单元23通过接收压力温度传感器9发出的压力温度信号l实时监测高压燃油箱3内的气体压力和燃油温度信息,发出高压燃油箱出口氢气减压电磁阀控制信号n打开高压燃油箱出口氢气减压电磁阀15,对高压燃油箱3内的氢气进行泄压,发出高压泵ⅰ控制信号i调整工作状态使其出口的氢气压力为80

±

2mpa,离开高压燃油箱3并泄压的氢气进入高压泵ⅰ进行加压,加压后重新进入高压燃油箱3,当监测到气体压力小于80mpa时,发出高压燃油箱出口氢气减压电磁阀控制信号n关闭高压燃油箱出口氢气减压电磁阀15,通过发出高压泵ⅰ控制信号i控制高压燃油箱3内氢气压力为80

±

2mpa,接收液体密度传感器13发出的液体密度信号j监测靠近燃油出口处的溶氢柴油密度信息ρ

m

,并通过内置在存储单元内的公式1计算溶氢柴油中氢气的实际溶解度m

s

,当该温度压力下的氢气最大溶解度m

max

与实际溶解度m

s

之差超过最大溶解度m

max

的5%时,通过发出搅拌装置控制信号m调整搅拌装置12的搅拌速率来加速溶解,发出溶氢柴油管路电磁阀控制信号f打开溶氢柴油管路电磁阀18,发出点火控制信号a使火花塞6停止点火,通过发出柴油喷射控制信号b控制喷油器7的实际溶氢燃油喷射相位t

s

与原机燃油喷射相位t

y

相同,实际溶氢燃油喷射脉宽d

s

为0.74d

y

,该工况下测得发动机有效热效率较原机相对提高13.5%,hc、co和pm排放较原机在同等条件下分别降低11.5%、6.4%和22.2%;

[0103]

(4)高负荷实验

[0104]

由于高负荷时喷射的燃料为纯柴油,且燃油喷射相位和喷射脉宽与原机相同,因此未进行测试。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1