一种衔铁分离式燃油车喷油器的制作方法

1.本发明属于燃油车用喷油器,尤其是一种共轨喷油系统的衔铁分离式燃油车喷油器。

背景技术:

2.如实用新型专利2013207741941中所示,现有技术的控制阀组件的衔铁与衔铁轴为整体件,运动件质量较大,衔铁落座冲击力比较大;衔铁舌头下端面与导向套的上端面之间有一定的间隙,这个间隙在衔铁落座的时候起到阻尼的作用,能防止衔铁反跳过高,从而影响衔铁最终有效落座的时间精度。但现有技术中,衔铁落座时的阻尼间隙的散差,是由多个相关尺寸链尺寸公差累计形成的,难以控制;因此,现有技术的衔铁质量大,落座冲击力大,阻尼间隙散差也大,双重作用下,导致喷油器一致性较差。

技术实现要素:

3.针对现有技术存在的问题,本发明提供了一种低惯量运动件、减小衔铁落座时的冲击力、提高喷油稳定性的衔铁分离式燃油车喷油器。

4.本发明是这样实现的,一种衔铁分离式燃油车喷油器,包括喷油器本体、电磁阀、安装在喷油器本体的控制腔内的控制阀组件,以及喷油嘴偶件,其特征在于,所述控制阀组件包括衔铁构件、导向套、控制阀套以及衔铁阻尼弹簧,其中所述的衔铁构件采用分体式结构包括衔铁和衔铁轴,所述衔铁内设有衔铁中心孔,所述衔铁轴穿装在衔铁中心孔内,其中衔铁轴的上部插装在电磁阀的电磁铁的中心孔内,且在衔铁轴的上肩胛面上放置电磁阀弹簧;衔铁轴的下部穿过衔铁中心孔插入导向套的导向中心孔内;衔铁的下端面和导向套的上端面之间设有行程间隙;所述导向套的下端面支撑在控制阀套的上端面;在喷油器本体的阀腔内螺装有压紧螺母,所述压紧螺母的下端面抵接导向套;所述衔铁轴的下端面设有与控制阀套中心油孔对应的球面孔,所述球面孔内安装有密封半球;所述导向套的下端面中心设有容积腔,在导向套的容积腔内至少设有一个回油孔;衔铁阻尼弹簧安装在衔铁和导向套之间。

5.优选的,所述衔铁轴为三级阶梯轴,其中衔铁轴的上部轴段和中部轴段位于电磁铁的中心孔内;衔铁轴的下肩胛面与衔铁的上端面相抵接。

6.优选的,所述导向套采用t型结构,并倒置安装在喷油器体内腔。

7.优选的,所述行程间隙为0.04~0.05mm。

8.优选的,所述衔铁轴与导向套和衔铁孔的配合间隙为0.006~0.012mm,配合长度为4~6mm。

9.优选的,回油孔为倾斜向上设置。

10.优选的,电磁阀的电磁铁通过衔铁升程调整垫片安装在喷油器本体的肩胛面上。

11.本发明与以往技术相比的具有的有益效果:

12.采用上述技术方案,即将衔铁轴与衔铁做成分体结构,低惯量运动件,一方面减小

衔铁落座时的冲击力;另一方面使衔铁轴落座时,对平面阀的冲击作用从原来的衔铁与衔铁轴组合件的冲击变为仅是衔铁轴对平面阀冲击作用;在衔铁与导向套之间增加阻尼间隙及衔铁阻尼弹簧,可以进一步减小衔铁落座时的冲击力,有效防止衔铁反跳;同时改进导向套,将控制阀螺丝拧紧支撑面作用在导向套肩胛面上,将衔铁行程调整垫直接坐在喷油器本体肩胛面上,能减少垂直度影响;通过上述优化改进,能有效改进喷油器一致性,提高喷油稳定性。

附图说明

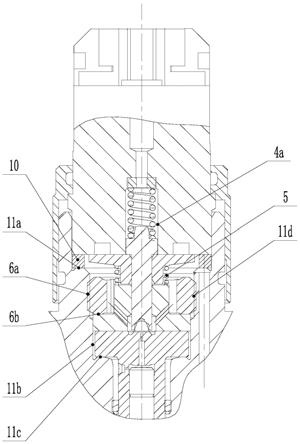

13.图1是本发明结构示意图;

14.图2是本发明局部放大图;

15.图3是控制阀组件结构示意图。

具体实施方式

16.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

17.请参阅图1至图3,一种衔铁分离式燃油车喷油器,包括喷油器本体11、电磁阀4、安装在喷油器本体内的控制阀组件,以及喷油嘴偶件12,所述控制阀组件包括衔铁构件、导向套3、控制阀套7以及衔铁阻尼弹簧5,其中所述的衔铁构件采用分体式结构包括衔铁2和衔铁轴1,衔铁1与电磁铁配合实现电磁控制,且衔铁大端面2d置于电磁场之中,受电磁力作用而上下运动;衔铁轴2起到阀组件运动限位作用,所述衔铁内设有衔铁中心孔2a,所述衔铁轴穿装在衔铁中心孔内,其中衔铁轴的上部插装在电磁阀4的电磁铁4-1的中心孔4a内,且在衔铁轴的上肩胛面1a上放置电磁阀弹簧9;衔铁轴的下部穿过衔铁中心孔插入导向套的导向中心孔3a内;衔铁的下端面2c和导向套的上端面3b之间设有行程间隙x;所述导向套3的下端面3c支撑在控制阀套的上端面7a;在喷油器本体的阀腔内螺装有压紧螺母6,所述压紧螺母的下端面抵接导向套3,过控制阀螺丝6的拧紧力,底端面来自控制阀套的支撑力,从而使导向套固定在喷油器本体11内;所述衔铁轴的下端面设有与控制阀套中心油孔对应的球面孔1c,所述球面孔内安装有密封半球8;导向套3的中心孔为阶梯孔,上部分孔2a与衔铁轴的下部轴段1-3部分间隙配合;下部分中孔3d做成较大孔径,此孔径要比控制阀套上端中心环槽直径d大,建议在φ5-φ5.5mm;此下部分中孔3d与衔铁轴下部分1-3外圆、控制阀套7上端中心部分形成一个容积腔a;在导向套的小外圆3g的根部至少设有一个设有连通容积腔a和低压油路的回油孔3f,本实施例沿圆周方向设有三个回油孔3f;衔铁阻尼弹簧5安装在衔铁和导向套之间,衔铁阻尼弹簧5的上端面抵接衔铁肩胛面2b,衔铁阻尼弹簧5的下端面抵接导向套的上端面3b。

18.通过上述结构可以看出,本发明的控制阀组件为平面密封阀,布置在控制阀套7的上端面上。控制阀套7的肩胛面7b与喷油器本体11的内端面11c接触密封,其受力来自于控制阀螺丝6对导向套肩胛面3e的作用力,传递到控制阀套7上。控制阀螺丝6的外螺纹6a与喷油器本体11内螺纹11d配合,支撑面在控制阀螺丝6的下端面6b与导向套3的肩胛面3e。施加在控制阀螺丝6的拧紧力,使得导向套与控制阀套7固定在喷油器本体11上,并保证喷油器

本体11内端面11c处的密封。控制阀套7的上端面7a中心部分与密封半球8组成一个平面密封阀。当密封半球8的平面与控制阀套7的上端面7a接触并密封时,喷油器不喷油;当密封半球8的平面8a与控制阀套7的上端面7a脱离时,喷油器开始喷油。密封半球8的球面8b与衔铁轴1的下端中心球面孔1c进行配合定位。

19.优选的,所述衔铁轴1为三级阶梯轴,其中衔铁轴的上部轴段1-1和中部轴段1-2位于电磁铁的中心孔内;衔铁轴的下部轴段1-3穿过衔铁中心孔插入导向套的导向中心孔;衔铁轴的下肩胛面与衔铁的上端面相抵接。

20.优选的,所述导向套3采用t型结构,并倒置安装在喷油器体内腔内,导向套3的大外圆3h与喷油器本体11的上端内孔11c进行间隙配合来定位,保证同轴度。控制阀套7也置于导向套3与喷油器本体11进行间隙配合定位的内孔11b中。

21.优选的,所述行程间隙为0.04~0.05mm。

22.优选的,所述衔铁轴2与导向套和衔铁孔的配合间隙为0.006~0.012mm,配合长度为4~6mm。

23.优选的,回油孔为倾斜向上设置。

24.优选的,电磁阀4的电磁铁4-1通过衔铁升程调整垫片10安装在喷油器本体的肩胛面11a上。

25.通过上述结构可以看出,本发明的控制阀组件为平面密封阀,布置在控制阀套7的上端面上。控制阀套7的肩胛面7b与喷油器本体11的内端面11c接触密封,其受力来自于控制阀螺丝6对导向套肩胛面3e的作用力,传递到控制阀套7上。控制阀螺丝6的外螺纹6a与喷油器本体11内螺纹11d配合,支撑面在控制阀螺丝6的下端面6b与导向套3的肩胛面3e。施加在控制阀螺丝6的拧紧力,使得导向套与控制阀套7固定在喷油器本体11上,并保证喷油器本体11内端面11c处的密封。控制阀套7的上端面7a中心部分与密封半球8组成一个平面密封阀。当密封半球8的平面与控制阀套7的上端面7a接触并密封时,喷油器不喷油;当密封半球8的平面8a与控制阀套7的上端面7a脱离时,喷油器开始喷油。密封半球8的球面8b与衔铁轴1的下端中心球面孔1c进行配合定位。

26.通过上述实施方案,电磁阀关闭后,由于衔铁底端面与导向套上端面之间间隙,并且衔铁与衔铁杆分体,衔铁与导向套之间阻尼弹簧,衔铁落座后,低惯量运动件及阻尼缓冲作用,使得衔铁落座冲击力大大减小,进而衔铁反跳高度及反跳次数明显减少,更能快速稳定落座,提高了喷油器性能稳定性;同时上述分体结构使衔铁杆落座时,对平面阀的冲击力也大大减小,提高了喷油器可靠性。

27.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1