一种液压马达的通油盘的制作方法

1.本实用新型涉及一种液压马达,尤其指一种液压马达的通油盘。

背景技术:

2.现有液压马达中的配油方式有轴配油和端面配油的方式,其中端面配油方式已在多种类型的液压马达中应用了几十年,并有取代轴配油方式的趋势。该端面配油主要包括有通油盘和配油盘,其中,在通油盘的主体内设有第一油道和第二油道以及用来安装配油盘的内腔,该第一油道和第二油道的一端口均与内腔相贯通,第一油道、第二油道的另一端口均外露于通油盘的主体的侧面而形成第一油口和第二油口,也即第一油口和第二油口径向分布,如中国专利授权公告号为cn2195655y的文献中就披露了这样的通油盘,并且为了给系统中的制动器提供液压油,在该通油盘的主体的端面上(即正面)会开有压力油输油孔(即制动油口),通油盘的主体内会开有贯通该制动油口和第一、第二油道的阶梯状通孔(即制动油道),在该制动油道中设置有螺塞和钢球,以使液压马达启动时,液压油可以从第一油道或第二油道进入到制动器中,实现液

‑

液行走制动开启系统。

3.采用上述这样的通油盘,虽也能与配油盘配合实现端面配油,但在使用过程中发现以下缺陷:(1)由于第一油口和第二油口均位于通油盘的侧面,这种分布使得液压马达在连接外部管路时,在空间上形成一定的干扰,即在某些情况下,不便于液压马达与外部高压油管及回油管的连接。(2)钢球直接在通油盘的主体内的制动油道中滚动,将直接磨损通油盘,并且由于钢球的动作较为频繁,因此使用一段时间后,磨损的制动油道将影响钢球的控制,进而需要更换整个通油盘而提高使用成本。(3)由于制动油道开在进油通道和出油通道之间,安装螺塞和钢球极不方便,也不便于后续的日常维护。

4.故针对现有的通油盘结构需要作进一步的改进。

技术实现要素:

5.本实用新型所要解决的技术问题是针对现有技术的现状,提供一种方便与外部油管连接且使用寿命长的液压马达的通油盘。

6.本实用新型解决上述技术问题所采用的技术方案为:一种液压马达的通油盘,包括有通油盘的主体,在该通油盘的主体内设有第一油道和第二油道以及用来安装配油盘的内腔,该第一、第二油道的一端口均与所述的内腔相贯通,所述第一、第二油道的另一端口均外露于通油盘的主体的表面而形成第一油口和第二油口,其特征在于:所述第一油口和第二油口均位于通油盘的主体的端面上,且所述第一油道邻近于通油盘的主体的中心分布。

7.为了进一步提高与外部油管连接的便利性,所述第一油口和第二油口均为螺纹口,且所述通油盘的主体的端面上设有多个围绕第一油口分布的第一安装螺孔和多个围绕第二油口分布的第二安装螺孔。

8.为了能给制动器供油,较好的是,所述通油盘的主体的端面上还设有制动油口,所

述通油盘的主体内开有贯通该制动油口的制动油道,该制动油道的一端口位于所述通油盘的主体的侧面上,该制动油道的另一端口与第一油道相贯通,该制动油道的中部通过位于通油盘的主体内的斜通道与所述内腔相贯通,并在该制动油道中设置有仅允许第一油道或第二油道中的高压油流向制动油口的单向阀。将制动油道的一端口外露于主体的侧面上,便于加工,也便于安装单向阀芯及日后的维护。

9.更进一步改进的是,所述单向阀包括位于制动油道内的单向阀芯、位于单向阀芯内的控制通道中的钢球和将单向阀芯定位在制动油道内的限位件,在该限位件上开有沿制动油道的轴向延伸的通孔,所述控制通道沿制动油道贯通于单向阀芯,在该控制通道上具有邻近第一油道的第一控制口和远离第一油道的第二控制口,所述单向阀芯上还开有一端连通所述制动油口的出油通道,该出油通道的另一端连通第一控制口和第二控制口之间的控制通道,当所述钢球抵压在第一控制口时,所述制动油口与第二油道相贯通,当所述钢球抵压在第二控制口时,所述制动油口与第一油道相贯通。增设的单向阀芯,在钢球配合出现磨损时,只能更换该单向阀芯即可,从而可以保护通油盘,使其不会过快的损坏。

10.为了安装方便,所述制动油道由连接第一油道的小径段、容纳单向阀芯的中径段和与限位件相螺纹连接的螺纹段组成,所述的中径段对应所述的制动油口布置,且所述中径段的内径小于或等于所述螺纹段的内径。

11.较好的是,所述单向阀芯与小径段、螺纹段的接合处分别设置的密封垫片,以提高单向阀芯装配后的密封性。

12.优选的是,所述限位件为两个,且均为带有所述通孔的螺钉,可提高限位的可靠性。

13.为了进一步提高通油盘的使用寿命,所述内腔中用来与配油盘相接触的表面上钎焊有铜质的耐磨层。

14.与现有技术相比,由于本实用新型中将第一、第二油口设置在通油盘主体的端面上,因可外部油管可以沿液压马达的曲轴方向布置而能顺利地与第一、第二油口相连接,即无需再转弯至通油盘的侧面上,进而极大地方便了第一、第二油口与外部油管的连接。同时将第一、第二油口设计成螺纹口,并在通油盘的主体的端面上配设有相应的安装螺孔,使得与外部油管连接时,既可以螺纹直接安装,又可以通过法兰进行安装,以进一步提高安装的便利性。

附图说明

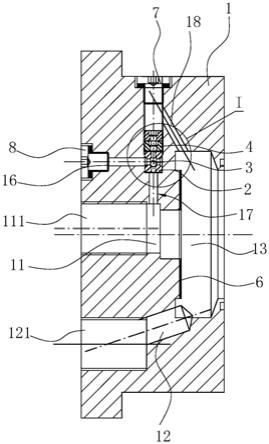

15.图1为本实用新型实施例的通油盘的正视结构示意图;

16.图2为图1中的a

‑

a向剖视结构示意图;

17.图3为图2中的i部分的放大示意图。

具体实施方式

18.以下结合附图实施例对本实用新型作进一步详细描述。

19.如图1至图3所示为本实用新型通油盘的优选实施例,该液压马达的通油盘包括有通油盘的主体1,本实施例中,在该通油盘的主体1采用钢件,相比于铸件,内部结构致密性较好,不会发生高低压串油现象,同时也便于在其内部加工下述的各油道。具体的,在该通

油盘的主体1内设有第一油道11和第二油道12以及用来安装配油盘(图中未示出)的内腔13,该第一油道11、第二油道12的一端口均与内腔13相贯通,当内腔13中装配上配油盘后,该第一油道11、第二油道12按现有技术一样是不相连通的。第一油道11、第二油道12的另一端口均外露于通油盘的主体1的端面而形成第一油口111和第二油口121,且第一油道11邻近于通油盘的主体1的中心分布,同时为了安装方便,第一油口111和第二油口121均为螺纹口,且通油盘的主体1的端面上设有多个围绕第一油口111分布的第一安装螺孔14和多个围绕第二油口121分布的第二安装螺孔15,安装螺孔的个数,具体按需要设定,图1中显示,均为四个。

20.为了方便地为系统中的制动器提供液压油,在上述通油盘的主体1的端面上还设有制动油口16,通油盘的主体1内开有贯通该制动油口16的制动油道17,该制动油道17的一端口位于通油盘的主体1的侧面上,该制动油道17的另一端口与第一油道11相贯通,该制动油道17的中部通过位于通油盘的主体1内的斜通道18与内腔13相贯通,并在该制动油道17中设置有仅允许第一油道11或第二油道12中的高压油流向制动油口16的单向阀。将制动油道17的一端口外露于通油盘的主体1的侧面上,便于单向阀的装配和日后维护,并且也便于加工该制动油道17。

21.为了防止单向阀中下述的钢球过快地磨损通油盘的主体1,本实施例中,对单向阀作了进一步改进,该单向阀包括位于制动油道17内的单向阀芯2、位于单向阀芯2内的控制通道21中的钢球3和将单向阀芯2定位在制动油道17内的限位件4,即增设了单向阀芯2,并考虑到装配的便利性,制动油道17由连接第一油道11的小径段171、容纳单向阀芯2的中径段172和与限位件相螺纹连接的螺纹段173组成,中径段172对应制动油口16布置,且中径段172的内径小于或等于螺纹段173的内径。限位件4为的螺钉,且设计两个,以使限位更加可靠,各螺钉上开有带有沿制动油道的轴向延伸的通孔41,控制通道21沿制动油道17贯通于单向阀芯2,在该控制通道21上具有邻近第一油道11的第一控制口22和远离第一油道11的第二控制口23,单向阀芯2上还开有一端连通制动油口16的出油通道24,该出油通道24的另一端连通第一控制口22和第二控制口23之间的控制通道21,当钢球3抵压在第一控制口22时,制动油口16与第二油道12相贯通,当钢球3抵压在第二控制口23时,制动油口16与第一油道11相贯通。

22.为了防止单向阀芯处发生串流现象,单向阀芯2与小径段171、螺纹段173的接合处分别设置的密封垫片5。

23.该通油盘与配油盘装配后,为了提高自身的耐磨性,在通油盘的内腔13中用来与配油盘相接触的表面上还钎焊有铜质的耐磨层6,以延长通油盘的使用寿命。

24.装配完成后,可以在上述制动油道17的一端口上螺纹连接有第一堵头7。在不需要制动油口时,在制动油口处螺纹连接有第二堵头8。

25.使用时,在第一油口111和第二油口121上连接上外部油管,当第一油口111接高压油时,高压油经配油盘为液压马达配油的同时会推动钢球3向上移动,使其抵接在第二控制口23处。当第二油口121接高压油时,同样高压油经配油盘配油后为液压马达输入压力油的同时,压力油经配油盘、斜通道18进入到制动油道17中,并推动钢球3向下移动,使其抵接在第一控制口22处。显然,利用这样的单向阀,可以让制动油口16处始终能获得高压油,从而达到为系统中的制动器提供高压油的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1