发动机冷却系统及车辆的制作方法

1.本技术涉及发动机冷却领域,更具体地,涉及一种发动机冷却系统和具有该发动机冷却系统的车辆。

背景技术:

2.发动机冷却系统主要用于将受热零件吸收的部分热量及时散发出去,保证发动机在最适宜的温度状态下工作。

3.现有的发动机冷却系统布置不合理,导致管路设计过长,增大了发动机纵向和横向尺寸。并且现有的发动机冷却系统管路设计离散,零部件数量众多,增加发动机成本。

技术实现要素:

4.本技术的一个目的是提供一种发动机冷却系统及车辆的新技术方案,至少能够解决现有技术中因发动机冷却系统布置不合理,而导致管路设计过长,增大了发动机纵向和横向尺寸的技术问题。

5.根据本技术的第一方面,提供了一种发动机冷却系统,包括:气缸盖,所述气缸盖具有进气侧和排气侧;气缸体,所述气缸体与所述气缸盖连接;水泵,所述水泵位于所述进气侧且与所述气缸体连接;冷却水套,所述冷却水套的进水口设于所述排气侧;水泵出水管路,所述水泵出水管路的第一端与所述水泵连通,所述水泵出水管路的第二端与所述冷却水套连接。

6.进一步地,发动机冷却系统还包括:调温器,所述调温器位于所述进气侧且与所述水泵间隔开布置;水泵进水管路,所述水泵进水管路的第一端与所述调温器连通,所述水泵进水管路的第二端与所述水泵连通。

7.进一步地,所述水泵进水管路包括:水泵进水软管,所述水泵进水软管的第一端与所述水泵的进水口连接,所述水泵进水软管的第二端与所述调温器连通;支管,所述支管的第一端与所述水泵进水软连通,所述支管的第二端用于与发动机的冷却水壶连通。

8.进一步地,所述调温器上设有多个用于调节冷却液温度的管口,所述管口的个数为6个,6个所述管口间隔开集成在所述调温器上,以分别连接散热器出水管、机油冷却器回水软管、暖风回水软管、散热器进水管、缸盖出水软管和所述水泵进水软管。

9.进一步地,所述水泵出水管路包括依次连接的第一水泵出水软管、第一水泵出水硬管、第二水泵出水软管和第二水泵出水硬管;其中,所述第一水泵出水软管的第一端与所述水泵的出水口连通,所述第二水泵出水硬管与所述冷却水套连接。

10.进一步地,发动机冷却系统还包括:正时罩,所述正时罩设于所述气缸体且与所述气缸盖连接;多个支架,所述第一水泵出水硬管通过多个所述支架分别与所述气缸体和所述正时罩连接,所述第二水泵出水硬管通过多个所述支架分别与所述正时罩和所述气缸盖连接。

11.进一步地,所述气缸盖上设有排气歧管,所述发动机冷却系统还包括:egr进水硬

管,所述egr进水硬管设于所述气缸盖,且所述egr进水硬管位于所述排气歧管的下方;egr进水软管,所述egr进水软管的第一端与所述egr进水硬管连通,所述egr进水软管的第二端与egr冷却器连通。

12.进一步地,发动机冷却系统还包括:气缸盖出水管组件,所述气缸盖出水管组件设于所述气缸盖,所述气缸盖出水管组件集成有暖风回水硬管,所述暖风回水硬管的第一端与整车暖风芯体连通,所述暖风回水硬管的第二端与所述调温器连通。

13.进一步地,所述气缸盖出水管组件集成有egr冷却器出水口,所述egr冷却器出水口和所述egr冷却器之间设有egr出水软管。

14.根据本技术的第二方面,提供了一种车辆,包括上述实施例中所述的发动机冷却系统。

15.根据本实用新型实施例的发动机冷却系统,将水泵布置在发动机的进气侧,避免使水泵产生热害问题。同时将冷却水套的进水口布置在发动机的排气侧,可以充分利用发动机前端空间,使发动机前端管路布置更加紧凑,有效降低了发动机的横向和纵向尺寸。

16.通过以下参照附图对本技术的示例性实施例的详细描述,本技术的其它特征及其优点将会变得清楚。

附图说明

17.被结合在说明书中并构成说明书的一部分的附图示出了本技术的实施例,并且连同其说明一起用于解释本技术的原理。

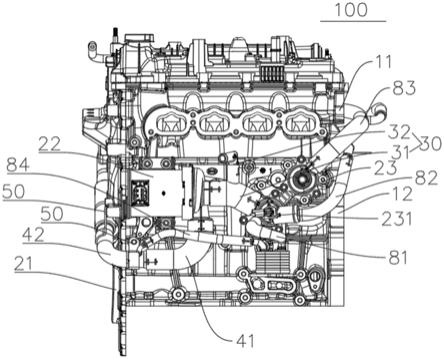

18.图1是本实用新型实施例的发动机冷却系统的一个结构示意图;

19.图2是本实用新型实施例的发动机冷却系统的另一个结构示意图;

20.图3是本实用新型实施例的发动机冷却系统的又一个结构示意图;

21.图4是本实用新型实施例的发动机冷却系统的再一个结构示意图;

22.图5是本实用新型实施例的发动机冷却系统的再一个结构示意图;

23.图6是本实用新型实施例的发动机冷却系统的发动机缸体缸盖水套结构示意图。

24.附图标记:

25.发动机冷却系统100;

26.气缸盖11;气缸体12;

27.正时罩21;水泵22;调温器23;管口231;传统调温器232;电子调温器233;

28.水泵进水管路30;水泵进水软管31;支管32;

29.水泵出水管路40;第一水泵出水软管41;第一水泵出水硬管42;第二水泵出水软管43;第二水泵出水硬管44;

30.支架50;

31.egr进水硬管61;egr进水软管62;egr冷却器63;egr出水软管64;

32.暖风回水硬管71;egr冷却器出水口72;

33.机油冷却器回水软管81;暖风回水软管82;缸盖出水软管83;机冷进水软管84;

34.缸盖水套91;缸盖出水口911;缸体水套92;缸体水套入口921;缸体水套出水口922;除气管接头93;排气歧管94;发动机除气软管95;冷却水套进水口96。

具体实施方式

35.现在将参照附图来详细描述本技术的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。

36.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。

37.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

38.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

39.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

40.下面结合附图具体描述根据本实用新型实施例的发动机冷却系统100。

41.如图1至图5所示,根据本实用新型实施例的发动机冷却系统100包括气缸盖11、气缸体12、水泵22、冷却水套、和水泵出水管路40。

42.具体而言,气缸盖11具有进气侧和排气侧。气缸体12与气缸盖11连接。水泵22位于发动机进气侧且与气缸体12连接。冷却水套的进水口设于发动机排气侧,水泵出水管路40的第一端与水泵22连通,水泵出水管路40的第二端与冷却水套连接。

43.换言之,参见图1,根据本实用新型实施例的发动机冷却系统100主要由气缸体12、气缸盖11、水泵22、冷却水套和水泵出水管路40组成。其中,气缸盖11具有进气侧和排气侧。气缸体12安装在气缸盖11的下端。冷却水套进水口96设置在发动机排气侧,冷却水套进水口96可以作为发动机总入水口。

44.需要说明的是,如图6所示,在本技术的发动机冷却系统100中,冷却水套进水口96设置在气缸盖11的排气侧,冷却液由冷却水套进水口96进入,冷却液的流动方向如图6中箭头方向所示。在气缸体12、气缸盖11的缸盖水套91相连部位,冷却液进入缸体水套92,缸体水套92具有缸体水套入口921和缸体水套出水口922。发动机冷却水套共2个出水口,1个是缸体出水口,1个是缸盖出水口911。发动机水套采用缸体、缸盖分体冷却结构。

45.水泵22位于发动机进气侧,但水泵22不设于气缸盖11,而是设在气缸体12。水泵22可以采用电子水泵,通过将水泵22布置在发动机进气侧,避免使水泵22产生热害问题。

46.参见图1和图2,水泵出水管路40的第一端与水泵22连通,水泵出水管路的第二端与冷却水套连接。水泵22设置有出水口,水泵出水管路40与水泵22的出水口连通,以将冷却液通过水泵出水管路40导出。

47.在本技术中,发动机冷却系统100的管路设计流畅,拐弯半径大于1.5

‑

2倍的管路外径,降低冷却系统管路阻力和冷却系统压损。水泵出水管路40流量最大,水泵出水管路一般设计最小直径28mm,保证冷却液在水泵出水管路40中流速<3m/s。

48.由此,根据本实用新型实施例的发动机冷却系统100,将水泵22布置在发动机的进气侧,避免使水泵22产生热害问题。同时将冷却水套进水口96布置在发动机的排气侧,可以充分利用发动机前端空间,使发动机前端管路布置更加紧凑,有效降低了发动机的横向和纵向尺寸。

49.根据本实用新型的一个实施例,发动机冷却系统100还包括:调温器23和水泵进水管路31。

50.具体地,调温器23位于进气侧且与水泵22间隔开布置。水泵进水管路30的第一端与调温器23连通,水泵进水管路30的第二端与水泵22连通。

51.也就是说,发动机冷却系统100还设置有调温器23和水泵进水管路31。其中,调温器23位于进气侧,并且调温器23与水泵22间隔开布置。通过将水泵22和调温器23布置在发动机的进气侧,避免使布置在排气侧的水泵22产生热害问题。水泵进水管路30的一端与调温器23连通,水泵进水管路30的另一端与水泵22连通。发动机工作时,冷却液通过调温器23和水泵进水管路30导入水泵22,然后通过水泵22将冷却液导出。

52.根据本实用新型的一个实施例,水泵进水管路30包括水泵进水软管31和支管32。

53.具体地,水泵进水软管31的第一端与水泵22的进水口连接,水泵进水软管31的第二端与调温器23连通。支管32的第一端与水泵进水软管31连通,支管的第二端用于与发动机的冷却水壶连通。

54.也就是说,如图1所示,水泵进水管路30主要由水泵进水软管31和支管32组成。水泵22和调温器23通过水泵进水软管31连接,即水泵进水软管31的第一端与水泵22的进水口连接,水泵进水软管31的第二端与调温器23连通。水泵进水软管31集成管接头,用于连接膨胀水壶(或称为冷却水壶)。发动机工作时,冷却液通过调温器23和水泵进水软管31导入水泵22。支管32设置在水泵进水软管31上,并且支管32大致位于水泵进水软管31的中间位置。支管32的第一端与水泵进水软管31连通,支管32的第二端用于连接整车上的膨胀水壶。支管32可以在发动机运转过程中起到补充冷却液的作用。同时支管32还可以在冷却液加注过程中起到为发动机冷却系统100除气的作用。

55.在本实用新型的一些具体实施方式中,调温器23包括:传统调温器232和电子调温器233,传统调温器232和电子调温器233上分别设有6个管口231,以用于调节冷却液温度。

56.换句话说,在本技术中,参见图3,调温器23采用双调温器结构,调温器23分为传统调温器232和电子调温器233,传统调温器232用来控制气缸体水套92内冷却液出口开度。电子调温器233用来控制散热器进入发动机内冷却液流量。通过发动机水套内部结构实现缸体、缸盖分体冷却。通过双调温器结构实现缸体、缸盖水温独立精准冷却,有利快速暖机,使缸体、缸盖水套91内冷却液温度处于当下发动机工况的最佳工作温度,降低发动机油耗。

57.如图1和图3所示,调温器23上设置有多个用于调节冷却液温度的管口231,调温器23上的多个管口231可以分别用于导入或导出冷却液。通过在调温器23上设置多个用于导入或导出冷却液的管口231,使调温器23上的管口231的高度集成化,减少发动机零部件数量,降低发动机成本,缩小发动机尺寸。

58.传统调温器232的底座与缸体水套出水口922相连。当发动机冷却液温度较高时,缸体出水和缸盖出水混合后经过传统调温器232的管口为发动机散热器冷却。经过散热器冷却后的冷却液进入电子调温器233,进而进入电子水泵,实现发动机冷却系统大循环。同时,在传统调温器232和电子调温器233内部设有旁通结构,当发动机冷却液温度较低时,电子调温器233关闭,大循环不流通,此时进入发动机小循环。缸体和缸盖混合后的冷却液经过旁通结构进入发动机水泵实现发动小循环。

59.可选地,参见图1和图3,调温器23上集成有6个管口231,调温器23上的6个管口231

可以分别用于连接散热器出水管、机油冷却器回水软管81、暖风回水软管82、散热器进水管、缸盖出水软管83和水泵进水软管31。通过将调温器23上的管口231进行高度集成化,可以有效减少发动机零部件数量,降低发动机成本,缩小发动机尺寸。当然,本领域技术人员应该能够理解,调温器23上集成的管口231的具体个数、每个管口231在调温器23上的具体位置和具体形状可以根据实际需要进行具体设定,在本技术中不再详细赘述。

60.在本实用新型的一些具体实施方式中,水泵出水管路40包括依次连接的第一水泵出水软管41、第一水泵出水硬管42、第二水泵出水软管43和第二水泵出水硬管44。其中,第一水泵出水软管41的第一端与水泵22的出水口连通,第二水泵出水硬管44与冷却水套连接。

61.换句话说,参见图2,水泵出水管路40主要由依次连接的第一水泵出水软管41、第一水泵出水硬管42、第二水泵出水软管43和第二水泵出水硬管44组成。其中,第一水泵出水软管41的第一端与水泵22的出水口连通,以导出水泵22中的冷却液。第一水泵出水软管41的第二端与第一水泵出水硬管42连通。第一水泵出水硬管42上集成有机油冷却器进水管,以用于连接机冷进水软管84。第二水泵出水硬管44于冷却水套连接,第二水泵出水硬管44与冷却水套连接,并且第二水泵出水硬管44和第一水泵出水硬管42之间通过第二水泵出水软管43连接,实现水泵出水硬管的软连接,对发动机振动进行有效缓冲,延长水泵出水管路40的使用寿命。

62.根据本实用新型的一个实施例,发动机冷却系统100还包括正时罩21和多个支架50。

63.具体地,正时罩21设于气缸体12且与气缸盖11连接。多个支架50间隔开布置在第一水泵出水硬管42和第二水泵出水硬管44上,第一水泵出水硬管42通过多个支架50分别与气缸体12和正时罩21连接,第二水泵出水硬管44通过多个支架50分别与正时罩21和气缸盖11连接。

64.也就是说,如图1和图2所示,发动机冷却系统100还可以包括正时罩21和多个支架50。其中,正时罩21安装在气缸体12的前端上,并且正时罩21与气缸盖11连接。多个支架50分别间隔开布置在第一水泵出水硬管42和第二水泵出水硬管44上。其中,第一水泵出水硬管42通过多个支架50分别与气缸体12和正时罩21固定连接,防止第一水泵出水硬管42与发动机其他结构干涉。第二水泵出水硬管44通过多个支架50分别与正时罩21和气缸盖11连接,有效防止第二水泵出水硬管44与发动机其他结构干涉。

65.本技术通过将水泵出水管路40布置在发动机进气侧,且正时罩21位于气缸体12的前端,使水泵出水管路40斜跨正时罩21,充分利用发动机前端空间,使发动机前端管路布置更加紧凑,有效降低了发动机的横向和纵向尺寸。水泵22设置有出水口,水泵出水管路40与水泵22的出水口连通,以将冷却液通过水泵出水管路40导出。

66.可选地,每个支架50可以分别加工成片状结构,每个支架50的具体形状可以根据在发动机上的具体安装空间和安装位置进行具体设定。每个支架50上可以分别设置有安装孔,每个支架50分别通过安装孔与气缸体12、气缸盖11或正时罩21螺栓连接,提高支架50与发动机的装配效率。

67.根据本实用新型的一个实施例,气缸盖11上设有排气歧管94,发动机冷却系统100还包括egr进水硬管61和egr进水软管62。

68.具体地,egr进水硬管61设于气缸盖11,且egr进水硬管61位于排气歧管94的下方。egr进水软管62的第一端与egr进水硬管61连通,egr进水软管62的第二端与egr冷却器63连通。

69.也就是说,如图4所示,气缸盖11上集成有排气歧管94,发动机冷却系统100还包括egr进水硬管61和egr进水软管62(egr:exhaust gas recycle,废气再循环)。其中,egr进水硬管61固定在气缸盖11上,并且egr进水硬管61布置在集成排气歧管94的下方,充分利用发动机空间,保证egr进水硬管61和egr进水软管62远离发动机热源,降低管路热害风险。egr进水软管62的第一端与egr进水硬管61连通,egr进水软管62的第二端与egr冷却器63连通。即egr冷却器63与egr进水硬管61之间通过egr进水软管62连接,便于egr冷却器63取水。

70.在本实用新型的一些具体实施方式中,发动机冷却系统100还包括气缸盖出水管组件。

71.具体地,气缸盖出水管组件设于气缸盖11,气缸盖出水管组件集成有暖风回水硬管71,暖风回水硬管71的第一端与整车暖风芯体连通,暖风回水硬管71的第二端与调温器23连通。气缸盖出水管组件集成有egr冷却器出水口72,egr冷却器出水口72和egr冷却器63之间设有egr出水软管64。

72.换句话说,如图5所示,发动机冷却系统100还可以包括气缸盖出水管组件。其中,气缸盖出水管组件通过支架50固定在气缸盖11上,气缸盖出水管组件集成有暖风回水硬管71。其中,暖风回水硬管71的第一端与整车暖风芯体连通,暖风回水硬管71的第二端通过暖风回水软管82与调温器23连通。气缸盖出水管组件还集成有egr冷却器出水口72,egr冷却器出水口72和egr冷却器63之间通过egr出水软管64连接。本技术的发动机冷却系统100的整体管路实现了高度集成化,机冷进水口集成到水泵出水管路40上,暖风回水硬管71和气缸盖出水管组件集成一体,并且气缸体出水管组件集成有egr出水口,充分利用发动机空间,减少发动机零部件数量,降低发动机成本,缩小发动机尺寸。

73.需要说明的是,气缸盖出水管组件上集成有发动机冷却系统100的除气管接头93,以用于连接发动机除气软管95,发动机除气软管95的另一端连接膨胀水壶。发动机除气管接头93布置与气缸盖出水管组件的最高点,也是整个发动机冷却系统100的最高点,方便冷却系统将气体排到膨胀水壶中。内燃机发展趋势是提高发动机热效率,缸体、缸盖温度影响发动机热效率,能够实现缸体、缸盖温度的精准控制是未来发展趋势,在本技术中,发动机的气缸体12、气缸盖11分体冷却,通过双调温器实现缸体和缸盖冷却液温度的精准控制,有利提高发动机热效率。本技术的发动机冷却系统100的整个冷却管路布置合理,有效降低了管路阻力,同时使管路布置更加紧凑。

74.总而言之,根据本实用新型实施例的发动机冷却系统100,将水泵22和调温器23布置在发动机的进气侧,避免使水泵22产生热害问题。同时将发动机总入水口设于排气侧靠近前端位置,且将水泵出水管路40布置在朝向气缸盖11的排气侧,且正时罩21位于气缸体12的前端,使水泵出水管路40斜跨正时罩21,充分利用发动机前端空间,使发动机前端管路布置更加紧凑,有效降低了发动机的横向和纵向尺寸。

75.该发动机冷却系统100的调温器23上集成有多个管口231,保证调温器23上的管口231的高度集成化,减少发动机零部件数量,降低发动机成本,缩小发动机尺寸。本实用新型的第二方面提供了一种车辆,包括上述实施例中的发动机冷却系统100。由于根据本实用新

型实施例的发动机冷却系统100具有上述技术效果,因此,根据本实用新型实施例的车辆也应具有相应的技术效果,即本实用新型实施例的车辆通过采用该发动机冷却系统100,可以有效避免对水泵22产生热害问题,同时可以使发动机管路布置更加紧凑,降低了发动机的横向和纵向尺寸,减少发动机零部件数量,降低发动机成本。

76.当然,对于车辆的其他结构和工作原理,本领域技术人员是可以理解并且能够实现的,在本技术中不再详细赘述。

77.虽然已经通过例子对本技术的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本技术的范围。本领域的技术人员应该理解,可在不脱离本技术的范围和精神的情况下,对以上实施例进行修改。本技术的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1