海上风电集群齿轮箱加速寿命与环境腐蚀模拟试验台

海上风电集群齿轮箱加速寿命与环境腐蚀模拟试验台

1.技术领域:

2.本实用新型涉及一种海上风电集群齿轮箱加速寿命与环境腐蚀模拟试验台, 属于旋转机械加速寿命试验技术领域。

3.

背景技术:

4.海上风电集群长期工作在恶劣的海洋环境,相较于陆上风电集群,更加复杂的自然工作条件也给海上风电集群运行维护带来了更多的挑战;齿轮箱作为海上风电机组的关键传动部件,海上风力的不断变化,使得齿轮箱更容易受到频繁冲击而损坏,进而产生高昂的维护费用。

5.因此,通过海上风电集群齿轮箱加速寿命与环境腐蚀模拟试验台同时模拟多个齿轮箱在海洋恶劣环境下的寿命退化状态,对于建设海上风电集群智慧运维体系具有重要意义。

6.位于同一风电集群中的多个风电机组通常处在近似的工况中,这些风电机组的寿命退化存在一定的相似性,采集处于近似工况的多个风电机组的性能退化数据就显得尤为重要;目前,齿轮箱性能退化装置仅能同时对一个齿轮箱进行性能退化试验,无法同时对多个齿轮箱进行试验,并且,轴弯曲作为一种常见的齿轮箱故障形式,现有齿轮箱性能退化装置难以实现轴弯曲变化过程的模拟试验,更为迫切的是,现有的齿轮箱性能退化装置忽视了环境腐蚀对齿轮箱寿命的影响,缺少环境腐蚀的模拟,难以满足恶劣环境下的齿轮箱加速寿命试验的研究需求。

7.

技术实现要素:

8.本实用新型的目的是提供一种海上风电集群齿轮箱加速寿命与环境腐蚀模拟试验台,该试验台使其能模拟恶劣环境下,同时进行多个齿轮箱的加速寿命退化试验,且可根据用户需要实现轴弯曲变化过程的模拟,为提升海上风电集群智慧运维水平提供可靠的试验依据。

9.本实用新型解决其技术问题所采用的技术方案是:

10.本实用新型海上风电集群齿轮箱加速寿命与环境腐蚀模拟试验台,其特征在于:包括机座、蜗轮蜗杆驱动组件、齿轮箱传动机构和轴弯曲加载机构;

11.所述蜗轮蜗杆驱动组件包括电机、电机底座、联轴器、蜗杆、左轴承、右轴承、左轴承座、右轴承座、上侧蜗轮、下侧蜗轮;电机通过电机底座固定在机座上,电机和蜗杆之间通过联轴器相连,蜗杆与左轴承座、右轴承座之间分别通过左轴承和右轴承相连,左轴承座、右轴承座通过螺栓固定在机座上,蜗杆上侧的两个上侧蜗轮与下侧的两个下侧蜗轮构成蜗轮蜗杆传动;

12.所述齿轮箱传动机构包括上侧齿轮箱、上侧动态扭矩传感器、上侧磁粉制动器、上侧垫板、上侧底座、下侧齿轮箱、下侧动态扭矩传感器、下侧磁粉制动器、下侧垫板、下侧底座;上侧齿轮箱的输入轴通过联轴器与上侧蜗轮相连,上侧齿轮箱的输出轴与上侧动态扭矩传感器通过联轴器相连,上侧齿轮箱上安装有一个三向加速度传感器,上侧动态扭矩传感器通过联轴器与上侧磁粉制动器相连,上侧齿轮箱、上侧动态扭矩传感器与上侧磁粉制

动器均固定在上侧垫板上,上侧垫板通过上侧底座固定在机座上;下侧齿轮箱的输入轴通过联轴器与下侧蜗轮相连,下侧齿轮箱的输出轴与下侧动态扭矩传感器通过联轴器相连,下侧齿轮箱上安装有一个三向加速度传感器,下侧动态扭矩传感器通过联轴器与下侧磁粉制动器相连,下侧齿轮箱、下侧动态扭矩传感器与下侧磁粉制动器均固定在下侧垫板上,下侧垫板通过下侧底座固定在机座上;

13.所述轴弯曲加载机构包括缸筒侧轴承、缸筒侧旋转轴承座、气缸、活塞杆侧轴承、活塞杆侧旋转轴承座、机座挂钩,缸筒侧轴承的内圈固定在一个下侧齿轮箱的输入轴上,缸筒侧轴承的外圈与缸筒侧旋转轴承座固定相连,气缸的缸筒与缸筒侧旋转轴承座相连,另一个下侧齿轮箱的输入轴与活塞杆侧轴承内圈相连,活塞杆侧轴承的外圈与有挂钩的活塞杆侧旋转轴承座固定相连,气缸的活塞杆开有用于与活塞杆侧旋转轴承座上挂钩或机座挂钩挂接的圆孔,活塞杆与活塞杆侧旋转轴承座的挂钩或者安装在机座上的机座挂钩挂接;

14.进一步的,上述试验台上还设有环境模拟单元;

15.所述环境模拟单元包括环境罩、喷雾头、温湿度控制器,环境罩倒扣在两个上侧齿轮箱与两个下侧齿轮箱的上方,环境罩的下方与机座密封连接,喷雾头与温湿度控制器固定安装在环境罩上。

16.进一步的,上述试验台上还设有数据采集控制中心;

17.所述数据采集控制中心分别通过信号线与电机、上侧动态扭矩传感器、上侧磁粉制动器、下侧动态扭矩传感器、下侧磁粉制动器、上侧齿轮箱上的三向加速度传感器、下侧齿轮箱上的三向加速度传感器、气缸、喷雾头、温湿度控制器电连接,采集上侧动态扭矩传感器和下侧动态扭矩传感器的扭矩信号,采集上侧齿轮箱与下侧齿轮箱的三向加速度信号,分别控制电机转速、上侧磁粉制动器与下侧磁粉制动器的输出扭矩、气缸拉力、喷雾头与温湿度控制器的工作。

18.进一步的,上述上侧垫板和下侧底座上表面的中部设有沉孔道,在上侧底座和机座的底面上设有长条状截面为矩形的阶梯槽,在阶梯槽内设有矩形螺母,在沉孔道内自上而下穿设有内六角螺栓,所述内六角螺栓穿过阶梯槽并与阶梯槽内的矩形螺母螺接。

19.进一步的,上述联轴器为圆柱套,在圆柱套上设有两个用于穿设锁紧螺钉的螺纹孔,在将两个轴穿入圆柱套后,通过锁紧螺钉穿过螺纹孔锁紧。

20.本实用新型海上风电集群齿轮箱加速寿命与环境腐蚀模拟试验台的工作方法,其特征在于:所述电机驱动蜗杆并带动两个上侧蜗轮与两个下侧蜗轮转动;数据采集控制中心根据输入的每个齿轮箱的负载扭矩变化曲线,实时控制上侧磁粉制动器与下侧磁粉制动器的输出扭矩;气缸的活塞杆的圆孔与活塞杆侧旋转轴承座的挂钩或者安装在机座上的机座挂钩相连,数据采集控制中心给下侧齿轮箱输入轴径向受力,并实时控制气缸的拉力;数据采集控制中心依据输入的盐雾试验条件通过喷雾头、温湿度控制器控制环境罩中的环境,其中,喷雾头主要负责喷洒喷雾溶液,温湿度控制器主要负责调解环境罩中的温度、湿度;加速寿命试验中,上侧齿轮箱上的三向加速度传感器、下侧齿轮箱上的三向加速度传感器采集的信号实时传输到数据采集控制中心保存;加速寿命试验持续进行直至达到用户设定的试验时间,加速寿命试验结束。

21.本实用新型海上风电集群齿轮箱加速寿命与环境腐蚀模拟试验台的安装方法,其特征在于:所述电机底座、电机、蜗杆和用于支撑蜗杆的左轴承座、右轴承座均是固定在机

座上不动,上侧垫板与上侧底座相对可拆滑动连接,下侧底座与机座相对可拆滑动连接,即上侧垫板和下侧底座上表面的中部设有沉孔道,在上侧底座和机座的底面上设有长条状截面为矩形的阶梯槽,在阶梯槽内设有矩形螺母,在沉孔道内自上而下穿设有内六角螺栓,所述内六角螺栓穿过阶梯槽并与阶梯槽内的矩形螺母螺接;

22.在需要更换齿轮箱时,相对旋松内六角螺栓和矩形螺母时,即可将上侧垫板与上侧底座相对进行滑动,下侧底座与机座相对进行滑动,在达到拆装位置时再相对锁紧内六角螺栓和矩形螺母;

23.联轴器为圆柱套,在圆柱套上设有两个用于穿设锁紧螺钉的螺纹孔,在将两个轴穿入圆柱套后,通过锁紧螺钉穿过螺纹孔锁紧;在需要更换齿轮箱时,旋松齿轮箱输入轴和输出轴上联轴器的锁紧螺钉,将齿轮箱拆下,换上新的齿轮箱,并用锁紧螺钉锁紧。

24.本实用新型与现有技术相比,具有以下优点及突出性的技术效果:1、本实用新型的方案在进行试验时,采用蜗轮蜗杆传动方式,能够同时对多个齿轮箱(2-6组)进行加速寿命试验,很好地模拟了风电集群中多个齿轮箱的性能退化情况,实现了多个齿轮箱性能退化数据的采集;2、本试验台设计了轴弯曲加载机构,可以根据用户需要通过气缸同时给两个或一个齿轮箱的输入轴施加径向力,对气缸的拉力进行实时调节,以对其它未施加径向力的进行比对,以研究施加径向力对齿轮箱的影响,从而实现齿轮箱轴弯曲变化过程的模拟;3、本试验台设计了环境模拟单元,包含与数据采集控制中心相连的喷雾头、温湿度控制器,可以人工模拟盐雾环境条件,并对环境的温度、湿度进行实时调节;4、本试验台的数据采集控制中心包含齿轮箱加速寿命试验控制、性能退化数据采集、环境模拟条件调节的功能,每个齿轮箱均配有一个磁粉制动器,电机转速与每个磁粉制动器的输出扭矩均可根据用户的试验要求实时调节,能够实现恒定扭矩、周期变化扭矩、随机变化扭矩的工况调节,能够更好地模拟风电场中不同机组的工况。

25.附图说明:

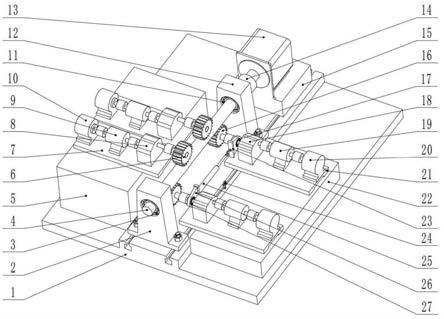

26.图1是本实用新型提供的一种海上风电集群齿轮箱加速寿命与环境腐蚀模拟试验台实施例的结构原理示意图。

27.图2是本实用新型环境模拟单元的结构原理示意图;

28.图3是联轴器剖面图;

29.图4是上侧垫板与上侧底座的剖面图;

30.图5是控制原理框图;

31.图中:1-机座;2-左轴承座;3-左轴承;4-蜗杆; 5-上侧底座;6-上侧蜗轮;7-上侧垫板; 8-上侧齿轮箱; 9-上侧动态扭矩传感器;10-上侧磁粉制动器; 11-右轴承;12-右轴承座;13-电机;14-联轴器;15-电机底座;16-下侧蜗轮;17-活塞杆侧轴承;18-下侧齿轮箱;19-下侧动态扭矩传感器;20-下侧磁粉制动器; 21-下侧垫板; 22-下侧底座; 23-活塞杆侧旋转轴承座; 24-机座挂钩;25-气缸; 26-缸筒侧旋转轴承座; 27-缸筒侧轴承;28-环境罩;29-喷雾头;30-温湿度控制器;31-沉孔道;32-内六角螺栓;33-矩形螺母;34-螺纹孔。

32.具体实施方式:

33.下面结合附图对本实用新型的结构、原理及工作过程进行进一步说明

34.图1、2所示,本实用新型提供的一种海上风电集群齿轮箱加速寿命与环境腐蚀模拟试验台,包括机座1、蜗轮蜗杆驱动组件、齿轮箱传动机构、轴弯曲加载机构、环境模拟单

元及数据采集控制中心;所述的蜗轮蜗杆驱动组件包括电机13、电机底座15、联轴器14、蜗杆4、左轴承3、右轴承11、左轴承座2、右轴承座12、上侧蜗轮6、下侧蜗轮16;电机13通过电机底座15固定在机座1上,电机13和蜗杆4之间通过联轴器14相连,蜗杆4与左轴承座2、右轴承座12之间分别通过左轴承3和右轴承11相连,左轴承座2、右轴承座12通过螺栓固定在机座1上,蜗杆4上侧的两个上侧蜗轮6与下侧的两个下侧蜗轮16构成蜗轮蜗杆传动;所述的齿轮箱传动机构包括上侧齿轮箱8、上侧动态扭矩传感器9、上侧磁粉制动器10、上侧垫板7、上侧底座5、下侧齿轮箱18、下侧动态扭矩传感器19、下侧磁粉制动器20、下侧垫板21、下侧底座22;上侧齿轮箱8的输入轴通过联轴器与上侧蜗轮6相连,上侧齿轮箱8的输出轴与上侧动态扭矩传感器9通过联轴器相连,上侧齿轮箱8上安装有一个三向加速度传感器(部件较小,图中未示出,三轴加速度传感器的好处即在预先不知道物体运动方向的场合下,只有应用三维加速度传感器来检测加速度信号,三维加速度传感器具有体积小和重量轻特点,可以测量空间加速度,能够全面准确反映物体的运动性质),上侧动态扭矩传感器9通过联轴器与上侧磁粉制动器10相连,上侧齿轮箱8、上侧动态扭矩传感器9与上侧磁粉制动器10均固定在上侧垫板7上,上侧垫板7通过上侧底座5固定在机座1上;下侧齿轮箱18的输入轴通过联轴器与下侧蜗轮16相连,下侧齿轮箱18的输出轴与下侧动态扭矩传感器19通过联轴器相连,下侧齿轮箱18上安装有一个三向加速度传感器,下侧动态扭矩传感器19通过联轴器与下侧磁粉制动器20相连,下侧齿轮箱18、下侧动态扭矩传感器19与下侧磁粉制动器20均固定在下侧垫板21上,下侧垫板21通过下侧底座22固定在机座1上;所述的轴弯曲加载机构包括缸筒侧轴承27、缸筒侧旋转轴承座26、气缸25、活塞杆侧轴承17、活塞杆侧旋转轴承座23、机座挂钩24,缸筒侧轴承27的内圈固定在一个下侧齿轮箱的输入轴上,缸筒侧轴承27的外圈与缸筒侧旋转轴承座26固定相连,气缸25的缸筒与缸筒侧旋转轴承座26相连,另一个下侧齿轮箱18的输入轴与活塞杆侧轴承17内圈相连,活塞杆侧轴承17的外圈与有挂钩的活塞杆侧旋转轴承座23固定相连,气缸25的活塞杆开有圆孔,活塞杆可根据需要与活塞杆侧旋转轴承座23的挂钩或者安装在机座1上的机座挂钩24相连;所述的环境模拟单元包括环境罩28、喷雾头29、温湿度控制器30,环境罩28倒扣在两个上侧齿轮箱8与两个下侧齿轮箱18的上方,环境罩28的下方与机座1密封连接,喷雾头29与温湿度控制器30固定安装在环境罩28上。

35.所述的数据采集控制中心分别通过信号线与电机13、上侧动态扭矩传感器9、上侧磁粉制动器10、下侧动态扭矩传感器19、下侧磁粉制动器20、上侧齿轮箱8上的三向加速度传感器、下侧齿轮箱18上的三向加速度传感器、气缸25、喷雾头29、温湿度控制器30电连接,采集上侧动态扭矩传感器9和下侧动态扭矩传感器19的扭矩信号,采集上侧齿轮箱8与下侧齿轮箱18的三向加速度信号,分别控制电机13转速、上侧磁粉制动器10与下侧磁粉制动器20的输出扭矩、气缸25拉力、喷雾头29与温湿度控制器30的工作。

36.上述的动态扭矩传感器、磁粉制动器、三向加速度传感器均为现有市售部件,在此不做累述。

37.本实用新型的原理和工作过程如下:

38.电机13根据用户的试验要求驱动蜗杆4从而带动两个上侧蜗轮6与两个下侧蜗轮16转动;数据采集控制中心根据用户输入的每个齿轮箱的负载扭矩变化曲线,实时控制上侧磁粉制动器10与下侧磁粉制动器20的输出扭矩;根据用户设定,将气缸25的活塞杆的圆

孔与活塞杆侧旋转轴承座23的挂钩或者安装在机座1上的机座挂钩24相连,数据采集控制中心根据用户输入的下侧齿轮箱18输入轴径向受力,实时控制气缸25的拉力;数据采集控制中心根据用户输入的盐雾试验条件通过喷雾头29、温湿度控制器30控制环境罩28中的环境,其中,喷雾头29主要负责喷洒喷雾溶液,温湿度控制器30主要负责调解环境罩28中的温度、湿度;加速寿命试验中,上侧齿轮箱8上的三向加速度传感器、下侧齿轮箱18上的三向加速度传感器采集的信号实时传输到数据采集控制中心保存;加速寿命试验持续进行直至达到用户设定的试验时间,加速寿命试验结束。

39.本技术海上风电集群齿轮箱加速寿命与环境腐蚀模拟试验台的安装方法,电机底座15、电机13、蜗杆4和用于支撑蜗杆的左轴承座2、右轴承座12均是固定在机座1上不动,上侧垫板7与上侧底座5相对可拆滑动连接,下侧底座22与机座1相对可拆滑动连接,即上侧垫板7和下侧底座22上表面的中部设有沉孔道31,在上侧底座5和机座1的底面上设有长条状截面为矩形的阶梯槽,在阶梯槽内设有矩形螺母33,在沉孔道内自上而下穿设有内六角螺栓32,所述内六角螺栓穿过阶梯槽并与阶梯槽内的矩形螺母螺接;

40.在需要更换齿轮箱时,相对旋松内六角螺栓和矩形螺母时,即可将上侧垫板与上侧底座相对进行滑动,下侧底座与机座相对进行滑动,在达到拆装位置时再相对锁紧内六角螺栓和矩形螺母;

41.联轴器为圆柱套,在圆柱套上设有两个用于穿设锁紧螺钉的螺纹孔34,在将两个轴穿入圆柱套后,通过锁紧螺钉穿过螺纹孔锁紧;在需要更换齿轮箱时,旋松齿轮箱输入轴和输出轴上联轴器的锁紧螺钉,将齿轮箱拆下,换上新的齿轮箱,并用锁紧螺钉锁紧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1