一种油尺管与油底壳的连接装置的制作方法

1.本实用新型涉及一种油尺管与油底壳的连接装置。

背景技术:

2.发动机的机体或油底壳上,安装有油尺管组件,油尺管组件内有油标尺。油尺管组件通常与机体或油底壳采用螺栓固定,一方面零部件数量多成本高,另一方面拆装过程相对复杂。现有技术中油尺管组件采用螺栓固定,零部件数量较多,且螺栓拆卸需要旋装,如果采用手动拧紧较为费时;如果采用电动/气动拧紧工具成本较高,而且普通用户并不具备电动工具。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种油尺管与油底壳的连接装置,能够有效减少零部件数量,降低成本,简化安装,减少安装工时。

4.为了解决上述技术问题,本实用新型包括油底壳和油尺管,油底壳的一侧设有油尺管安装座,油尺管安装座上开设有油尺管组件安装孔,油尺管组件安装孔为上大下小的台阶孔,所述油尺管上套装有对应油尺管组件安装孔的油尺管法兰,其结构特点是所述油尺管安装座的外壁上开设有对称设置的卡槽,所述油尺管安装座上卡装有用以固定油尺管法兰的油尺管卡扣,油尺管卡扣包括定位板,定位板上开设有内径处于油尺管外径和油尺管法兰外径之间的定位孔,定位板上对称设有卡片,卡片的相对内侧设有对应卡槽的卡爪,卡片的下部设有向外延伸的拆卸片。

5.采用上述结构后,将油尺管和油底壳组装在一起时,油尺管和油尺管法兰向下压入油尺管安装座,卡爪与油尺管安装座接触后,卡片受水平分力而张开,并产生回弹力,在卡爪抵达卡槽后,卡片的回弹力释放,卡爪卡入卡槽,卡爪与卡槽配合,将油尺管法兰固定在油尺管安装座上,也就是实现油尺管和油底壳之间的连接;当需要将油尺管和油底壳拆卸时,对拆卸片施加水平力,卡片受力张开,使卡爪与卡槽脱离,然后向上将油尺管组件拔出。相对于采用螺栓连接,本实用新型能够有效减少零部件数量,降低成本,简化安装,减少安装工时。

6.作为一种改进的技术方案,所述卡槽自油尺管安装座外部到油尺管安装座内部向上倾斜设置,对应所述卡槽的卡爪自卡片的下部到卡片的上部向内倾斜设置。

7.作为一种改进的技术方案,所述油尺管法兰成环台状,所述油尺管法兰的外径与油尺管组件安装孔的大孔相适应。

8.作为一种改进的技术方案,所述油尺管法兰的上端可设有向上延伸的定位凸起,定位凸起的外径与定位板上的定位孔内径相适应,定位凸起的高度与定位板的厚度相适应。

9.作为一种改进的技术方案,所述油尺管卡扣一体弯折成型,所述卡爪自卡片冲压弯折成型。

附图说明

10.下面结合附图和实施例对本实用新型作进一步说明:

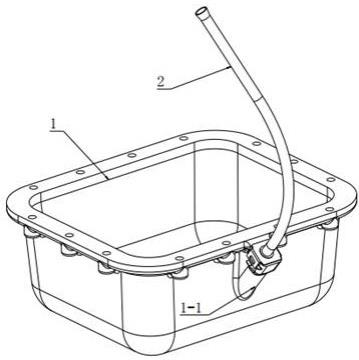

11.图1是油尺管和油底壳的连接装置现有技术的结构示意图;

12.图2是图1的剖视结构示意图;

13.图3是图2的i部分放大结构示意图;

14.图4是本实用新型的立体结构示意图;

15.图5是本实用新型另一个方向的立体结构示意图;

16.图6是图5的b

‑

b方向的结构示意图;

17.图7是图6的ii部分放大结构示意图;

18.图8是图4的卡扣的立体结构示意图;

19.图9是图8的正视方向结构示意图;

20.图10是图8的左视方向结构示意图;

21.图11是图4的油尺管法兰的立体结构示意图。

22.图中:1、油底壳;1

‑

1、油尺管安装座;1

‑

2、卡槽;1

‑

3、油尺管组件安装孔;1

‑

4、油底壳法兰;1

‑

5、油底壳螺栓孔;2、油尺管;3、油尺管法兰;3

‑

1、油尺管安装孔;3

‑

2、胶圈槽;3

‑

3、定位凸起;4、油尺管卡扣; 4

‑

1、卡片;4

‑

2、卡爪;4

‑

3、定位孔;4

‑

4、拆卸片;5、密封胶圈;6、固定螺栓。

具体实施方式

23.为了对本实用新型的设计思想和基于设计思想而做出的具体实施方式有一个更加清楚的理解,在描述本实用新型的具体实施方式之前有必要对现有的油尺管和油底壳之间的连接装置进行简单的介绍。参照图1

‑

图3所示,油尺管和油底壳之间的连接装置连接油底壳1和油尺管2,油底壳1上端面设有与发动机连接的油底壳法兰1

‑

4,油底壳法兰1

‑

4上均匀开设有若干油底壳螺栓孔1

‑

5,油底壳1的外侧设有油尺管安装座1

‑

1,油尺管安装座1

‑

1上开设有油尺管组件安装孔1

‑

3,油尺管组件安装孔为上大下小的台阶孔,油尺管组件安装孔外侧的油尺管安装座1

‑

1上开设有油底壳连接孔,油尺管2上套装有油尺管法兰3,油尺管法兰3固定安装在油尺管2的外壁上,此处的固定连接采用焊接,油尺管法兰3包括固定段,固定段的轴向开设有可插装油尺管2的油尺管安装孔3

‑

1,固定段通孔的内壁与油尺管2外壁焊接,固定段的外壁上开设有胶圈槽3

‑

2,胶圈槽3

‑

2内安装有密封胶圈5,固定段的上端部设有向外延伸设置的固定盘,固定盘上开设有对应油底壳连接孔的固定孔,其中油尺管2的孔径不大于台阶孔的小孔内径,油尺管法兰3的固定段外径处于台阶孔的小孔内径和台阶孔的大孔内径之间,油尺管法兰3固定盘外径大于台阶孔的大孔内径,固定螺栓6穿过油尺管法兰3的固定孔与油底壳连接孔连接,实现固定油尺管2固定在油底壳1上。现有技术中油尺管2组件采用螺栓固定,零部件数量较多,且螺栓拆卸需要旋装,如果采用手动拧紧较为费时;如果采用电动/气动拧紧工具成本较高,而且普通用户并不具备电动工具。

24.参照图4

‑

图11所示,该油尺管和油底壳之间的连接装置与现有技术部分相同,相同部分为包括油底壳1和油尺管2,油底壳1上端面设有与发动机连接的油底壳法兰1

‑

4,油底壳1的外侧设有油尺管安装座1

‑

1,油尺管安装座1

‑

1上开设有油尺管组件安装孔1

‑

3,油尺管组件安装孔1

‑

3为上大下小的台阶孔,油尺管2上套装有油尺管法兰3,油尺管法兰3的

轴向方向上开设有用以安装油尺管2的油尺管安装孔3

‑

1,油尺管法兰3固定安装在油尺管2的外壁上,此处的固定连接采用焊接,油尺管法兰3的环壁上开设有胶圈槽3

‑

2,胶圈槽3

‑

2内安装有密封胶圈5;不同之处在于油尺管法兰3成环台状设置,油尺管法兰3的外径处于台阶孔的小孔内径和台阶孔的大孔内径之间,油尺管法兰3的径向长度与油尺管组件安装孔1

‑

3的大孔径向长度相适应,油尺管法兰3插装在油尺管组件安装孔1

‑

3内,油尺管安装座1

‑

1的外壁上开设有卡槽1

‑

2,卡槽1

‑

2自油尺管安装座1

‑

1外部到油尺管安装座1

‑

1内部向上倾斜设置,油尺管安装座1

‑

1上卡装有油尺管卡扣4,油尺管卡扣4包括定位板,定位板上开设有定位孔4

‑

3,定位孔4

‑

3的内径处于油尺管2外径和油尺管法兰3外径之间,定位板能够套装在油尺管2上,且定位板能够将油尺管法兰3卡装在油尺管组件安装孔内,定位板的两侧设有对称设置的卡片4

‑

1,卡片4

‑

1平行设置,卡片4

‑

1内壁之间的距离略大于油尺管安装座1

‑

1的宽度,卡片4

‑

1的相对内侧设有对应卡槽1

‑

2设置的卡爪4

‑

2,卡爪4

‑

2自卡片4

‑

1的下部到卡片4

‑

1的上部向内倾斜设置,此处的卡爪4

‑

2是卡片4

‑

1的部分通过冲压处理之后向内折弯形成的,在安装油尺管卡扣4时,将卡片4

‑

1对准油尺管安装座1

‑

1下压,由于卡爪4

‑

2之间的距离小于油尺管安装座1

‑

1的宽度,下压的卡爪4

‑

2会向油尺管安装座1

‑

1两侧张开,从而带动卡片4

‑

1张开,卡片4

‑

1之间的距离增大产生向内的回弹力,在卡爪4

‑

2抵达卡槽后,卡片4

‑

1的回弹力释放,卡爪4

‑

2会卡入卡槽内,卡爪4

‑

2和卡槽1

‑

2的配合使油尺管2组件固定在油尺管安装座1

‑

1上;卡片4

‑

1的下部设有向外延伸的拆卸片4

‑

4,当需要将油尺管卡扣4自油尺管安装座1

‑

1上拆卸时,水平拉动拆卸片4

‑

4,使卡片4

‑

1之间的距离增大,实现卡爪4

‑

2脱离卡槽,然后将油尺管卡扣4脱离油尺管安装座1

‑

1。上述的油尺管法兰3的上端也可设有向上延伸的定位凸起3

‑

3,定位凸起3

‑

3的外径与定位板上的定位孔4

‑

3内径相适应,定位凸起3

‑

3的高度与定位板的厚度相适应,定位凸起3

‑

3的设置增加了定位板的稳定性,避免定位板在使用时出现偏移变形的发生。

25.本实用新型在使用时,在组装油尺管2和油底壳1时,油尺管2和油尺管法兰3向下压入油尺管安装座1

‑

1,油尺管法兰3送入油尺管安装座1

‑

1的油尺管组件安装孔内,由于油尺管组件安装孔为上大下小的台阶孔,油尺管法兰3能够卡在台阶孔中,同时卡爪4

‑

2与油尺管安装座1

‑

1接触后,卡片4

‑

1受水平分力而张开,并产生回弹力,在卡爪4

‑

2抵达卡槽1

‑

2后,卡片4

‑

1的回弹力释放,卡爪4

‑

2卡入卡槽1

‑

2,卡爪4

‑

2与卡槽1

‑

2配合,将油尺管法兰3固定在油尺管安装座1

‑

1上,也就是实现油尺管2和油底壳1之间的连接;当需要将油尺管2和油底壳1拆卸时,对拆卸片4

‑

4施加水平力,卡片4

‑

1受力张开,使卡爪4

‑

2与卡槽1

‑

2脱离,然后向上将油尺管2组件拔出。相对于采用螺栓连接,本实用新型相对于螺栓固定结构的油尺管组件,油尺管组件利用钢板回弹力固定,并通过压拔方式与油尺管安装座1

‑

1配合,不使用螺栓,减少了零部件数量,另一方面压拔过程比螺栓拧紧过程简单,减少了安装工时。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1