一种超高压喷油器的制作方法

1.本实用新型涉及喷油器,尤其涉及一种超高压喷油器。

背景技术:

2.高压喷油器是一种加工精度非常高的精密器件,要求其动态流量范围大,抗堵塞和抗污染能力强以及雾化性能好,喷油器接受ecu送来的喷油脉冲信号,精确的控制燃油喷射量,高压喷油器的喷雾特性包括雾化粒度、油雾分布、油束方向、射程和扩散锥角等,这些特性应符合柴油机燃烧系统的要求,以使混合气形成和燃烧完善,并获得较高的功率和热效率。

3.目前行业内的高压喷油器普遍通过针阀的运动来实现喷油器的关闭或开启,现有的常规设计是采用单一的电磁线圈和一组衔铁的驱动方式,当线圈通电时,衔铁在磁场的作用下将球阀拉起,从而将高压燃油通过阀座喷射出去,但由于高压燃油具有较高的压力,导致单一的线圈产生的电磁力较弱,抬升衔铁的速度较慢,减少高压燃油喷射的次数。

技术实现要素:

4.针对现有的上述问题,现旨在提供一种超高压喷油器,通过增加若干组线圈和衔铁,线圈通电时产生电磁力增强,从而快速抬升衔铁,实现快速喷油。

5.具体技术方案如下:

6.一种超高压喷油器,包括:

7.喷油器本体,所述喷油器本体内设置有过油腔,所述过油腔上设置有喷油口;

8.控油组件,所述控油组件设置在所述过油腔内,所述控油组件与所述喷油口密封连接,所述控油组件包括至少两个衔铁;

9.与所述衔铁的数量相同的线圈,每一所述线圈均设置在所述喷油器本体上,且每一所述线圈均位于对应一所述衔铁的上方,每一所述线圈均用于产生电磁力且作用于对应一所述衔铁。

10.上述超高压喷油器,其中,每一所述线圈均设置在对应一所述衔铁的正上方。

11.上述超高压喷油器,其中,所述过油腔远离所述喷油口的一端设置有进油口。

12.上述超高压喷油器,其中,所述控油组件还包括:

13.调节杆,所述调节杆的一端与所述喷油器本体弹性连接,每一所述衔铁均设置在所述调节杆上;

14.密封件,所述密封件设置在所述调节杆的另一端,所述密封件可操作的与所述喷油口密封连接。

15.上述超高压喷油器,其中,所述控油组件还包括:弹性件,所述弹性件的两端分别与所述喷油器本体、所述调节杆连接。

16.上述超高压喷油器,其中,喷油器本体包括:设置在所述过油腔内的固定件,所述弹性件与所述固定件连接。

17.上述超高压喷油器,其中,若干所述衔铁沿所述调节杆的轴线方向等间距分布。

18.上述超高压喷油器,其中,每一所述线圈的轴线均与所述调节杆的轴线重合。

19.上述超高压喷油器,其中,若干所述线圈分别沿所述调节杆的轴线等间距分布。

20.上述超高压喷油器,其中,所述密封件选用球阀。

21.上述技术方案与现有技术相比具有的积极效果是:

22.(1)本实用新型通过在喷油器本体上设置若干个相同绕线的线圈,可以产生更大的磁力,从而实现快速拉升密封组件的作用,减小密封件开启的时间,增加喷油次数;

23.(2)本实用新型过油腔的整体结构呈漏斗状,进油口设置在过油腔较大口径的一端,喷油口设置在过油腔口径较小的一端,过油腔如此的形状设置,使得喷油口处的高压燃油具有更加高的压力,实现快速喷油,增加喷油的次数。

附图说明

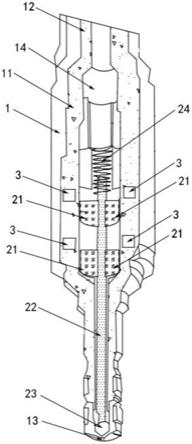

24.图1为本实用新型一种超高压喷油器的结构示意图。

25.附图中:1、喷油器本体;11、过油腔;12、进油口;13、喷油口;14、固定件;21、衔铁;22、调节杆;23、密封件;24、弹性件;3、线圈。

具体实施方式

26.下面结合附图和具体实施例对本实用新型作进一步说明,但不作为本实用新型的限定。

27.图1为本实用新型一种超高压喷油器的结构示意图,如图1所示,示出了一种较佳实施例的超高压喷油器,包括:喷油器本体1,喷油器本体1的内部设置有过油腔11,过油腔11的一端设置有进油口12,另一端设置有喷油口13,喷油器本体1上固定设置有若干个线圈3,线圈3未通电时,设置在过油腔11内的控油组件在高压燃油的压力作用下紧压喷油口13,将喷油口13密封,从而实现高压燃油密封,当线圈3通电时,每一个线圈3产生相同方向的电磁力,从而将控油组件吸起,高压燃油经进油口12进入过油腔11,并从喷油口13喷出,完成喷油过程。通过在喷油器本体1上设置若干个相同绕线的线圈3,可以产生更大的电磁力,从而实现快速拉升密封组件的作用,减小密封件23开启的时间,增加喷油次数。

28.进一步,作为一种较佳的实施例,密封组件包括:若干个衔铁21、调节杆22、密封件23和弹性件24,衔铁21的数量与线圈3的数量相同,并且每一个线圈3均位于对应一个衔铁21的上方,每一个衔铁21均设置在调节杆22上,调节杆22的一端通过弹性件24与喷油器本体1弹性连接,另一端通过密封件23与喷油口13可操作的密封连接。线圈3未通电时,调节杆22在高压燃油、和弹性件24的压力作用下压紧密封件23,进而密封件23与喷油口13密封,线圈3通电后电磁感应产生了磁力,快速将衔铁21拉起,衔铁21进而将与其连接在一起的调节杆22拉起,调节杆22进而将与其连接在一起的密封件23拉起,进而完成喷油过程。

29.优选的,每一个线圈3均设置在对应一个衔铁21的正上方,使得线圈3产生的磁力最大程度作用于衔铁21,实现衔铁21的快速拉升,进而减小密封件23的开启时间。

30.进一步,作为一种较佳的实施例,过油腔11的整体结构呈漏斗状,进油口12设置在过油腔11较大口径的一端,喷油口13设置在过油腔11口径较小的一端,过油腔11如此的形状设置,使得喷油口13处的高压燃油具有更加高的压力,实现快速喷油,增加喷油的次数。

31.进一步,作为一种较佳的实施例,每一个衔铁21均固定设置在调节杆22上,密封件23固定设置在调节杆22上。

32.优选的,每一个衔铁21均焊接在调节杆22上,密封件23焊接在调节杆22上。

33.以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围。

34.本实用新型在上述基础上还具有如下实施方式:

35.本实用新型的进一步实施例中,请继续参见图1所示,喷油器本体1包括设置在过油腔11内部的固定件14,弹性件24与固定件14连接,线圈3通电产生电磁力将衔铁21拉升时,调节杆22压紧弹性件24为调节杆22的上升提供行程,线圈3断电时,调节杆22在高压燃油和弹性件24的压力作用下下落,并紧压在喷油口13上。

36.进一步,作为一种较佳的实施例,弹性件24的两端分别与固定件14、调节杆22焊接。

37.优选的,弹性件24选用弹簧。

38.进一步,作为一种较佳的实施例,密封件23的形状与喷油口13的形状匹配。

39.优选的,密封件23选用高压球阀。

40.进一步,作为一种较佳的实施例,调节杆22选用金属杆。

41.优选的,调节杆22选用铁杆。

42.进一步,作为一种较佳的实施例,若干衔铁21沿调节杆22的轴线方向等间距分布。

43.进一步,作为一种较佳的实施例,每一个线圈3的轴线均与调节杆22的轴线重合。

44.进一步,作为一种较佳的实施例,若干线圈3沿调节杆22的轴线方向等间距分布。

45.优选的,线圈3的数量选用两个,衔铁21的数量选用两个,经过功能对比试验,双线圈双衔铁的结构较单线圈单衔铁结构在同等测试条件下,密封件23的开启时间至少缩小40%,在1000bar燃油压力下,也能实现最多6次喷射。

46.本实用新型通过在喷油器本体1上设置若干个相同绕线的线圈3,可以产生更大的磁力,从而实现快速拉升密封组件的作用,减小密封件23开启的时间,增加喷油次数。

47.本实用新型过油腔11的整体结构呈漏斗状,进油口13设置在过油腔11较大口径的一端,喷油口13设置在过油腔11口径较小的一端,过油腔11如此的形状设置,使得喷油口13处的高压燃油具有更加高的压力,实现快速喷油,增加喷油的次数。

48.以上所述仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1