一种乏汽余热回收利用凝水系统的制作方法

1.本技术涉及电厂节能设备领域,尤其是涉及一种乏汽余热回收利用凝水系统。

背景技术:

2.利用增汽机回收热电厂乏汽余热供热,由于其节能效果显著,越来越得到了广泛的推广和应用。

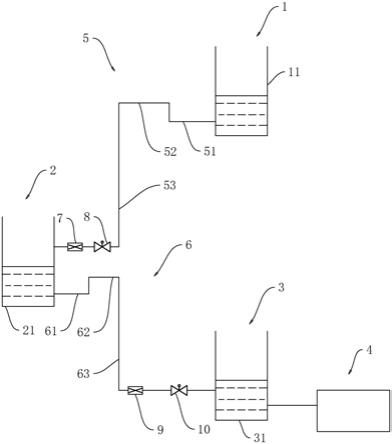

3.相关技术中,参照图1,乏汽余热回收利用凝水系统包括增汽机凝汽器1、前置凝汽器2以及大汽轮机凝汽器3;其中增汽机凝汽器1包括增汽机凝汽器热井11,前置凝汽器2包括前置凝汽器热井21,大汽轮机凝汽器3包括大汽轮机凝汽器热井31;增汽机凝汽器热井11与大汽轮机凝汽器热井31连通,前置凝汽器热井21与大汽轮机凝汽器热井31连通;增汽机凝汽器1、前置凝汽器2以及大汽轮机凝汽器3均单独设置有凝水泵系统;大汽轮机凝汽器热井31的一侧连通有用于过滤凝结水的凝结水精处理系统4。

4.冬季供热时,首先将增汽机凝汽器热井11内的凝结水利用凝水泵系统抽至大汽轮机凝汽器热井31内,同时将前置凝汽器热井21内的凝结水利用凝水泵系统抽至大汽轮机凝汽器热井31内,然后利用大汽轮机凝汽器3的凝水泵系统将增汽机凝汽器热井11、前置凝汽器热井21以及大汽轮机凝汽器热井31内混合后的凝结水输送至凝结水精处理系统4中进行过滤,最后将处理完成的凝结水送至回热系统中进行使用。

5.针对上述相关技术方案,发明人发现:凝结水精处理系统4包括用于去除水中的金属离子和各种阴根离子的离子交换树脂,离子交换树脂有一定的耐热性,当使用温度超过其所能承受的温度极限时,离子交换树脂易因热分解而遭到破坏;同时由于增汽机凝汽器热井11内凝结水的温度高于前置凝汽器热井21内凝结水的温度,前置凝汽器热井21内凝结水的温度等于大汽轮机凝汽器热井31内的凝结水的温度;因此当增汽机凝汽器热井11内的凝结水直接流进大汽轮机凝汽器热井31后,离子交换树脂会因热分解而遭到破坏,进而缩短了使用寿命。

技术实现要素:

6.为了降低离子交换树脂因高温凝结水而遭到破坏的可能性,本技术提供一种乏汽余热回收利用凝水系统。

7.本技术提供的一种乏汽余热回收利用凝水系统采用如下的技术方案:

8.一种乏汽余热回收利用凝水系统,包括增汽机凝汽器热井、前置凝汽器热井、大汽轮机凝汽器热井以及与大汽轮机凝汽器热井连通的凝结水精处理系统,增汽机凝汽器热井与前置凝汽器热井连通,前置凝汽器热井与大汽轮机凝汽器热井连通。

9.通过采用上述技术方案,由于大汽轮机凝汽器热井与前置凝汽器热井连通,前置凝汽器热井与增汽机凝汽器热井连通,因此当需要对凝结水进行过滤时,首先使增汽机凝汽器热井内高温的凝结水排进前置凝汽器热井内,实现凝结水发生第一次混流,然后将混合的凝结水排进大汽轮凝汽器热井内,实现凝结水的第二次混流;同时由于增汽机凝汽器

热井内凝结水的温度高于前置凝汽器热井内凝结水的温度,前置凝汽器热境内凝结水的温度等于大汽轮机凝汽器热井内凝结水的温度,因此凝结水经过两次充分混流之后温度能够下降,进而便可以达到降低凝结水精处理系统内的离子交换树脂因高温凝结水而遭到破坏的可能性,从而延长离子交换树脂的使用寿命,降低生产成本,提高综合收益的效果。

10.优选的,增汽机凝汽器热井和前置凝汽器热井的正常液位均高于大汽轮机凝汽器热井的正常液位。

11.通过采用上述技术方案,增汽机凝汽器热井和前置凝汽器热井内凝结水能够利用自身重力流进大汽轮机凝汽器热井内,不再需要凝结水泵,大大提高了操作的便利性。

12.优选的,增汽机凝汽器热井的正常液位高于前置凝汽器热井的正常液位。

13.通过采用上述技术方案,增汽机凝汽器热井内凝结水能够利用自身重力流进前置凝汽器热井内,实现了凝结水的逐级自流,进一步提高了操作的便利性。

14.优选的,增汽机凝汽器热井与前置凝汽器热井之间设置有第一疏水系统,第一疏水系统包括用于使增汽机凝汽器储存凝结水的第一阻水弯,第一阻水弯的最高点低于增汽机凝汽器热井的正常液位。

15.通过采用上述技术方案,增汽机凝汽器热井内凝结水通过第一疏水系统流至前置凝汽器热井内;设置的第一阻水弯便于使增汽机凝汽器热井内留存有一定的凝结水,便于提高增汽机凝汽器热井上各接口的密封性能,从而保证设备的正常运行。

16.优选的,前置凝汽器热井与大汽轮机凝汽器热井之间设置有第二疏水系统,第二疏水系统包括用于使前置凝汽器热井储存凝结水的第二阻水弯,第二阻水弯的最高点低于前置凝汽器热井的正常液位。

17.通过采用上述技术方案,前置凝汽器热井内凝结水通过第二疏水系统流至大汽轮机凝汽器热井内;设置的第二阻水弯便于使前置凝汽器热井内留存一定的凝结水,便于提高前置凝汽器热井上各接口的密封性能,从而保证设备的正常运行。

18.优选的,第一疏水系统包括第一流量控制阀;第二疏水系统包括第二流量控制阀。

19.通过采用上述技术方案,需要调节凝结水的输送流量时,利用第一流量控制阀和第二流量控制阀便可实现流量的调节,提高了操作的便利性。

20.优选的,第一疏水系统包括第一真空隔离阀;第二疏水系统包括第二真空隔离阀。

21.通过采用上述技术方案,在采暖季,大汽轮机凝汽器、前置凝汽器以及增汽机凝汽器同时投运,真空隔离阀开启;非采暖季,前置凝汽器和增汽机凝汽器停运,真空隔离阀关断,大汽轮机凝汽器单独运行,进一步提高了操作的便利性。

22.优选的,第一疏水系统包括与增汽机凝汽器热井连通的第一连通管,第一连通管与增汽机凝汽器热井为承插焊接。

23.通过采用上述技术方案,由于承插焊接无打坡口的问题以及无对口错位的问题,因此大大提高了第一连通管与增汽机凝汽器热井实现连接的便利性,进而大大提高了工作效率。

24.优选的,第二疏水系统包括与前置凝汽器热井连通的第三连通管,第三连通管与前置凝汽器热井为承插焊接。

25.通过采用上述技术方案,由于承插焊接无打坡口的问题以及无对口错位的问题,因此大大提高了第三连通管与前置凝汽器热井实现连接的便利性,进而大大提高了工作效

率。

26.综上所述,本技术具有以下技术效果:

27.由于增汽机凝汽器热井内凝结水的温度高于前置凝汽器热井内凝结水的温度,前置凝汽器热境内凝结水的温度等于大汽轮机凝汽器热井内凝结水的温度,因此大汽轮机凝汽器热井与前置凝汽器热井连通,前置凝汽器热井与增汽机凝汽器热井连通能够实现凝结水的串联流动,从而达到了降低凝结水精处理系统内的离子交换树脂因高温凝结水而遭到破坏的可能性,从而延长离子交换树脂的使用寿命的效果;

28.通过使增汽机凝汽器热井和前置凝汽器热井的正常液位均高于大汽轮机凝汽器热井的正常液位,便于使增汽机凝汽器热井和前置凝汽器热井内凝结水能够利用自身重力流进大汽轮机凝汽器热井内,进而实现凝结水的回收利用,大大提高了操作的便利性;

29.通过设置的第一阻水弯,第一阻水弯的设计使增汽机凝汽器热井内留存有一定的凝结水,便于提高增汽机凝汽器热井上各接口的密封性能,从而保证设备的正常运行。

附图说明

30.图1是相关技术中乏汽余热回收利用凝水系统的系统示意图;

31.图2是本技术实施例乏汽余热回收利用凝水系统的系统示意图。

32.图中,1、增汽机凝汽器;11、增汽机凝汽器热井;2、前置凝汽器;21、前置凝汽器热井;3、大汽轮机凝汽器;31、大汽轮机凝汽器热井;4、凝结水精处理系统;5、第一疏水系统;51、第一连通管;52、第一阻水弯;53、第二连通管;6、第二疏水系统;61、第三连通管;62、第二阻水弯;63、第四连通管;7、第一真空隔离阀;8、第一流量控制阀;9、第二真空隔离阀;10、第二流量控制阀。

具体实施方式

33.以下结合附图对本技术作进一步详细说明。

34.参照图2,本技术提供了一种乏汽余热回收利用凝水系统,包括大汽轮机凝汽器3、前置凝汽器2以及增汽机凝汽器1;大汽轮机凝汽器3包括大汽轮机凝汽器热井31,前置凝汽器2包括前置凝汽器热井21,增汽机凝汽器1包括增汽机凝汽器热井11;大汽轮机凝汽器热井31与前置凝汽器热井21连通,前置凝汽器热井21与增汽机凝汽器热井11连通;增汽机凝汽器1和前置凝水器2均设置有凝水系统,大汽轮机凝汽器3设置有凝水泵系统;大汽轮机凝汽器热井31的一侧连通有凝结水精处理系统4,凝结水精处理系统4包括用于去除水中的金属离子和各种阴根离子的离子交换树脂。

35.冬季供暖时,首先利用增汽机凝汽器1的凝水系统将增汽机凝汽器热井11内的凝结水自流至前置凝汽器热井21内,接着利用前置凝汽器2的凝水系统将前置凝汽器热井21内的凝结水自流至大汽轮机凝汽器热井31内,然后利用大汽轮机凝汽器3的凝水泵系统将大汽轮机凝汽器热井31内的凝结水输送至凝结水精处理系统4中进行过滤处理,最终将处理完成的凝结水送至回热系统中进行使用;由于离子交换树脂有一定的耐热性,当使用温度超过其所能承受的温度极限时,离子交换树脂会因热分解而遭到破坏,同时由于增汽机凝汽器热井11内凝结水的温度高于前置凝汽器热井21内凝结水的温度,前置凝汽器热井21内凝结水的温度等于大汽轮机凝汽器热井31内凝结水的温度,因此大汽轮机凝汽器热井31

与前置凝汽器热井21连通,前置凝汽器热井21与增汽机凝汽器热井11连通能够降低离子交换树脂因高温凝结水而遭到破坏的可能性,从而延长离子交换树脂的使用寿命,降低生产成本,提高综合收益。

36.参照图2,增汽机凝汽器热井11的正常液位高于前置凝汽器热井21的正常液位,前置凝汽器热井21的正常液位高于大汽轮机凝汽器热井31的正常液位;增汽机凝汽器热井11、前置凝汽器热井21以及大汽轮机凝汽器热井31的液位高度差通过抬高增汽机凝汽器热井11和前置凝汽器热井21的基础或支座高度实现;凝结水需要回收利用时,增汽机凝汽器热井11内凝结水能够利用自身重力流进前置凝汽器热井21内,前置凝汽器热井21内凝结水能够利用自身重力流进大汽轮机凝汽器热井31内,进而实现凝结水的回收利用;增汽机凝汽器热井11、前置凝汽器热井21以及大汽轮机凝汽器热井31高度的设置实现了凝结水的逐级自流,一方面大大提高了操作的便利性,减小了凝水泵系统的使用量,另一方面降低了凝结水回流的可能性。

37.参照图2,增汽机凝汽器热井11与前置凝汽器热井21之间设置有第一疏水系统5,第一疏水系统5包括与增汽机凝汽器热井11连通的第一连通管51,第一连通管51与增汽机凝汽器热井11为承插焊接,第一连通管51远离增汽机凝汽器热井11的一端连通有第一阻水弯52,第一阻水弯52的横截面大致呈n形,第一阻水弯52的最高点低于增汽机凝汽器热井11的正常液位,第一阻水弯52远离第一连通管51的一端连通有第二连通管53,第二连通管53远离第一阻水弯52的一端与前置凝汽器热井21为承插焊接,第一连通管51、第一阻水弯52以及第二连通管53一体成型;前置凝汽器热井21与大汽轮机凝汽器热井31之间设置有第二疏水系统6,第二疏水系统6包括与前置凝汽器热井21为承插焊接的第三连通管61,第三连通管61远离前置凝汽器热井21的一端连通有第二阻水弯62,第二阻水弯62的横截面大致呈n形,第二阻水弯62的最高点低于前置凝汽器热井21的正常水位,第二阻水弯62远离第三连通管61的一端连通有第四连通管63,第四连通管63远离第二阻水弯62的一端与大汽轮机凝汽器热井31为承插焊接,第三连通管61、第二阻水弯62以及第四连通管63一体成型。

38.冬季供暖时,增汽机凝汽器热井11内凝结水通过第一疏水系统5流至前置凝汽器热井21内,然后凝结水通过第二疏水系统6流至大汽轮机凝汽器热井31内,接着凝结水输送至凝结水精处理系统4中进行过滤处理,最终将处理完成的凝结水送至回热系统中进行使用;第一阻水弯52的设置便于使增汽机凝汽器热井11内留存有一定的凝结水,一方面便于提高增汽机凝汽器热井上各接口11的密封性能,从而保证设备的正常运行,另一方面降低了增汽机凝汽器热井11的制造工艺水平,从而便于制造增汽机凝汽器热井11,降低了制造成本;第二阻水弯62的设置便于使前置凝汽器热井21内留存一定的凝结水,一方面便于提高前置凝汽器热井21上各接口的密封性能,从而保证设备的正常运行,另一方面降低了前置凝汽器热井21的制造工艺水平,从而便于制作前置凝汽器热井21,降低了制造成本;由于承插焊接无打坡口的问题以及无对口错位的问题,因此大大提高了第一连通管51与增汽机凝汽器热井11、第二连通管53与前置凝汽器热井21、第三连通管61与前置凝汽器热井21以及第四连通管63与大汽轮机凝汽器热井31实现连接的便利性,大大提高了工作效率。

39.参照图2,第二连通管53安装有第一真空隔离阀7以及第一流量控制阀8;第四连通管63安装有第二真空隔离阀9以及第二流量控制阀10。

40.需要调节凝结水的输送流量时,通过控制第一流量控制阀8以及第二流量控制阀

10即可实现凝结水流量的调节;在采暖季,大汽轮机凝汽器3、前置凝汽器2以及增汽机凝汽器1同时投运,真空隔离阀开启,非采暖季,前置凝汽器2和增汽机凝汽器1停运,真空隔离阀关断,大汽轮机凝汽器3单独运行,同时由于真空隔离阀具有高密封性、安装维修方便以及不易造成杂物淤积的特点,因此第一真空隔离阀7和第二真空隔离阀9的设计大大提高了操作的便利性。

41.综上所述,本技术的使用过程为:冬季供暖时,首先使第一真空隔离阀7和第二真空隔离阀9开启,其次利用增汽机凝汽器1的凝水泵系统将增汽机凝汽器热井11内的凝结水通过第一疏水系统5输送至前置凝汽器热井21内,接着利用前置凝汽器2的凝水泵系统将前置凝汽器热井21内的凝结水通过第二疏水系统6输送至大汽轮机凝汽器热井31内,然后利用大汽轮机凝汽器3的凝水泵系统将流至大汽轮机凝汽器3内的凝结水输送至凝结水精处理系统4中进行过滤处理,最终将处理完成的凝结水送至回热系统中进行使用。

42.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1