一种直抽式摩托车外置燃油泵总成结构的制作方法

1.本实用新型涉及燃油泵技术领域,具体涉及一种直抽式摩托车外置燃油泵总成结构。

背景技术:

2.国家对燃油车排放标准提出高要求,原摩托车使用化油器排放污染超标,在此情况下增加燃油泵解决此问题,最优的方式则是燃油泵放置在油箱内,但原摩托车油箱体积较小,结构复杂,故无法实现,因此需要燃油泵总成外置。现有市场同类产品状态为燃油泵内增加浮子,油箱内燃油先进入总成壳体内达到壳体一定高度时浮子上升,通过阀芯封闭进油路,该结构占用空间大结构复杂,对进油截止结构要求高。

技术实现要素:

3.本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种直抽式摩托车外置燃油泵总成结构,解决壳体内燃油过多而易爆裂的问题,减少零部件,改善结构,减轻整体结构负担。

4.为实现上述目的,本实用新型提供了如下技术方案:一种直抽式摩托车外置燃油泵总成结构,包括内部中空且一端开口的壳体,所述壳体位于自身开口端可拆卸连接有上盖,所述壳体与上盖之间设有燃油泵、恒压阀,所述燃油泵两端分别设有进油柱与出油柱,所述燃油泵上设有分布于进油柱一侧的排气口,所述壳体内设有可与燃油泵适配安装的泵体安装腔,所述上盖设有出油安装轴孔及与出油安装轴孔导通连接的出油管路,所述壳体内还设有分布于泵体安装腔一侧且分布于开口端的恒压阀安装腔,其特征在于:所述恒压阀安装腔与泵体安装腔之间设有恒压燃油流动通道,所述壳体底部设有间隔排布的进油管路、回油管路,所述回油管路与泵体安装腔导通连接并与排气口位置对应,所述泵体安装腔底部设有与进油管路导通连接的进油安装轴孔,所述进油柱延伸至进油安装轴孔内并与进油管路导通连接,所述出油柱延伸至出油安装轴孔内并与出油管路导通连接,所述上盖设有分布于出油管路一侧并与出油管路导通连接的回油通道,所述回油通道端部朝向恒压阀安装腔一侧延伸直至并与恒压阀安装腔导通连接。

5.采用上述技术方案,改善燃油泵总成的结构,利用燃油泵总成内的燃油泵直接抽取油箱燃油内的燃油,相较于现有技术中的燃油泵总成(燃油先进入壳体、泵芯从壳体内吸油),具备以下优势:其一,解决壳体内燃油过多而易爆裂的问题;其二,且传统形式的燃油泵总成需增加进油截止阀结构用以防止过剩溢出,而上述技术方案无需安装进油截止阀,减少零部件,减轻整体结构负担。进一步的,将恒压阀集成于壳体内部,泄压燃油通过恒压燃油流动通道流到壳体底部空间,而后通过回油管路进行排出,恒压阀泄压排出燃油和燃油泵排气共用出油管路,整体设计上结构空间大大缩小。

6.上述的一种直抽式摩托车外置燃油泵总成结构可进一步设置为:所述泵体安装腔内设有与燃油泵底部插接的环形框,所述环形框内部设有至少两组插接孔。

7.采用上述技术方案,利用泵体安装腔底部空间设计环形框、插接孔,不仅可实现燃油泵固定功能,还可避免整体外观尺寸变大。

8.上述的一种直抽式摩托车外置燃油泵总成结构可进一步设置为:所述进油柱与进油安装轴孔二者为过盈配合。

9.采用上述技术方案,通过进油柱和进油安装轴孔为过盈密封配合,减少密封圈的使用,降低装配工时同时减少零部件成本;使用密封圈结构存在密封圈装不到位风险而且很难探测。

10.上述的一种直抽式摩托车外置燃油泵总成结构可进一步设置为:所述上盖与壳体上均设有位置相互对应的螺钉孔,所述螺钉孔可拆卸连接有梅花自攻螺丝。

11.采用上述技术方案,在燃油泵总成工作状态时,燃油泵和恒压阀因系统内压力转化双向作用力情况下,采用六颗梅花自攻螺丝锁紧保证燃油泵总成稳定性能。

12.上述的一种直抽式摩托车外置燃油泵总成结构可进一步设置为:所述上盖与壳体之间设有橡胶密封件,所述橡胶密封件包括横向密封面及与横向密封面一体注塑成型的竖向密封面,所述横向密封面分布于上盖下端面与壳体的上端面之间,所述竖向密封面延伸至泵体安装腔内并与壳体内壁抵触连接。

13.采用上述技术方案,该橡胶密封件的组装工艺难度要求较低,且密封性能相较于普通的o型密封圈,密封性能更加优异。

14.上述的一种直抽式摩托车外置燃油泵总成结构可进一步设置为:所述壳体外周设有至少两组安装孔,安装孔沿自身轴线方向依次排布。

15.采用上述技术方案,可实现燃油泵总成和外部支架的可拆卸连接,且整体尺寸不会变大,合理利用空间。

16.上述的一种直抽式摩托车外置燃油泵总成结构可进一步设置为:所述出油柱与出油安装轴孔之间设有o型密封圈。

17.采用上述技术方案,防止出油柱与出油安装轴孔之间发生漏油。

18.下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

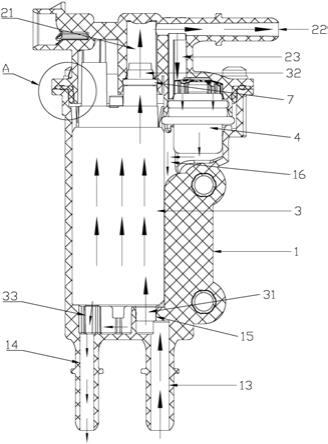

19.图1为本实用新型实施例的剖面示意图;

20.图2为本实用新型实施例的壳体俯视示意图;

21.图3为本实用新型实施例的立体结构示意图;

22.图4为图1中a处局部放大示意图。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.如图1至4所示的一种直抽式摩托车外置燃油泵总成结构,包括内部中空且一端开口的壳体1,所述壳体1位于自身开口端可拆卸连接有上盖2,所述壳体1与上盖2之间设有燃

油泵3、恒压阀4,所述燃油泵3两端分别设有进油柱31与出油柱32,所述燃油泵上设有分布于进油柱一侧的排气口33,所述壳体1内设有可与燃油泵3适配安装的泵体安装腔11,所述上盖2设有出油安装轴孔21及与出油安装轴孔21导通连接的出油管路22,所述壳体1内还设有分布于泵体安装腔11一侧且分布于开口端的恒压阀安装腔12,所述恒压阀安装腔12与泵体安装腔11之间设有恒压燃油流动通道16,所述壳体1底部设有间隔排布的进油管路13、回油管路14,所述回油管路14与泵体安装腔11导通连接并与排气口33位置对应,所述泵体安装腔11底部设有与进油管路13导通连接的进油安装轴孔15,所述进油柱31延伸至进油安装轴孔15内并与进油管路13导通连接,所述出油柱32延伸至出油安装轴孔21内并与出油管路22导通连接,所述上盖2设有分布于出油管路22一侧并与出油管路22导通连接的回油通道23,所述回油通道23端部朝向恒压阀安装腔12一侧延伸直至并与恒压阀安装腔12导通连接。改善燃油泵总成的结构,利用燃油泵总成内的燃油泵3直接抽取油箱燃油内的燃油,相较于现有技术中的燃油泵总成(燃油先进入壳体1、泵芯从壳体1内吸油),具备以下优势:其一,解决壳体1内燃油过多而易爆裂的问题;其二,且传统形式的燃油泵总成需增加进油截止阀结构用以防止过剩溢出,而上述技术方案无需安装进油截止阀,减少零部件,减轻整体结构负担。进一步的,将恒压阀4集成于壳体1内部,泄压燃油通过恒压燃油流动通道16流到壳体1底部空间,而后通过回油管路14进行排出,恒压阀4泄压排出燃油和燃油泵3排气共用出油管路22,整体设计上结构空间大大缩小。

25.所述泵体安装腔11内设有与燃油泵3底部插接的环形框17,所述环形框17内部设有两组插接孔18。利用泵体安装腔11底部空间设计环形框17、插接孔18,不仅可实现燃油泵3固定功能,还可避免整体外观尺寸变大。

26.所述进油柱31与进油安装轴孔15二者为过盈配合。降低装配工时同时减少零部件成本;使用密封圈结构存在密封圈装不到位风险而且很难探测。

27.所述上盖2与壳体1上均设有位置相互对应的螺钉孔,所述螺钉孔可拆卸连接有梅花自攻螺丝5。在燃油泵总成工作状态时,燃油泵3和恒压阀4因系统内压力转化双向作用力情况下,采用六颗梅花自攻螺丝5锁紧保证燃油泵总成稳定性能。

28.所述上盖2与壳体1之间设有橡胶密封件6,所述橡胶密封件6包括横向密封面61及与横向密封面61一体注塑成型的竖向密封面62,所述横向密封面61分布于上盖2下端面与壳体1的上端面之间,所述竖向密封面62延伸至泵体安装腔11内并与壳体1内壁抵触连接。该橡胶密封件6的组装工艺难度要求较低,且密封性能相较于普通的o型密封圈7,密封性能更加优异。

29.所述壳体1外周设有两组安装孔19,安装孔19沿自身轴线方向依次排布。可实现燃油泵总成和外部支架的可拆卸连接,且整体尺寸不会变大,合理利用空间。

30.所述出油柱32与出油安装轴孔21之间设有o型密封圈7。防止出油柱32与出油安装轴孔21之间发生漏油。

31.其中附图1中小箭头代表回油燃油的走向,大箭头表示燃油箱内燃油被燃油泵吸取后的走向。

32.上述具体实施例具备以下优势:

33.(一)与传统的燃油泵3不同,为直抽式,利用燃油泵总成内的燃油泵3直接抽取油箱燃油内的燃油,解决壳体1内燃油过多而易爆裂的问题;

34.内部零部件稀少,无需增设进油截止阀,减少零部件,减轻整体结构负担,合理利用空间,整体尺寸不会变大。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1