船用氨气分级处理系统及氨燃料动力船舶的制作方法

1.本发明涉及船舶技术领域,尤其是涉及一种船用氨气分级处理系统及氨燃料动力船舶。

背景技术:

2.随着国际社会对海洋环境保护的重视,marpol公约73/78附则ⅵ要求2016年1月1日后的新建船舶在eca区的no

x

的排放要符合tierⅲ标准。对于so

x

排放而言,2020年1月1日以后,在任何区域航行的船舶,其燃油硫含量必须达到0.5%m/m以下。对于在eca航行的船舶,2015年1月1日以后,燃油硫含量必须达到0.1%m/m以下。除了要满足no

x

及so

x

的排放要求,还需满足温室气体减排的要求,国际海事组织mepc在会议中提出了温室气体减排的初步战略,到2030年单位运输活动co2排放量与2008年比平均至少降低40%,2050年降低70%;我国在第75届联合国大会上提出2030年实现碳达峰,2060年实现碳中和的目标,促使船舶燃料及后处理技术呈现多元化的发展趋势,全球迎来了大力发展清洁能源的机遇。

3.由于氨不含碳元素且可作为燃料使用,在国际上受到广泛关注,具有广阔的市场前景。国际能源署预测,在净零排放背景下,低碳电力、生物能源、氢和氨燃料将提供70%以上的终端能源需求,并预计到2060年将有60%以上的新船使用氨或氢燃料;国外知名船舶配套厂家alfa laval在《船用氨气燃料研究白皮书》中指出,氨是一种价值高、风险低的船用燃料,氨实际上可以为全球至少三分之一的船舶提供动力;abs船级社同样也提出氨和氢等零碳燃料在船舶使用过程中,具有巨大的潜力来降低运输的碳足迹。

4.通过man-es公司进机参数要求,未来氨燃料动力船舶需重新配置一套全新的氨燃料供应系统。由于氨的毒性,低浓度的氨会刺激眼睛、肺部和皮肤,高浓度或直接接触会立即危及生命,其症状包括呼吸困难、胸痛、支气管痉挛,最严重的情况是肺水肿,从而导致呼吸衰竭。皮肤接触高浓度的无水氨可能导致严重的化学烧伤。人眼与氨接触除了会损伤角膜外,还会导致疼痛、流泪、红肿、青光眼和白内障等,短时间接触容许质量浓度不超过30ppm。dnv等船级社规范明确指出,为了保护船上人员免于暴露在氨气环境,主要重点应该是避免在正常操作期间排出氨气,因此急需针对氨燃料供应系统运行过程中排放的氨气进行处理,以确保系统在正常运行期间不存在氨气的排放,从而保证船舶航行过程中的安全。

技术实现要素:

5.本发明的目的是提供一种船用氨气分级处理系统,旨在解决或至少部分解决上述背景技术存在的不足,通过合理的设计,使得船舶运行过程中排出的氨气能够被持续稳定地吸收,最终使得船舶无氨气释放,从而保证船舶航行的安全。

6.本发明提供一种船用氨气分级处理系统,包括氨排放管路、氨储罐、换热器、第一喷射器、补水箱、旋风分离器、氨水供应储罐、第二喷射器、氨水储罐、第一水泵、第二水泵、第三水泵、双流体喷枪、scr混合器、scr反应器、船舶尾气管路和排烟管路;

7.所述氨排放管路与所述氨储罐的入口连通,所述氨储罐的出口与所述换热器的氨

气入口连通,所述换热器的氨气出口分为两路,一路通过连接管路与所述双流体喷枪的氨气入口连通,另一路与所述第一喷射器的入口连通,所述第一喷射器的出口与所述旋风分离器的入口连通,所述补水箱的出口与所述第一喷射器的引射入口连通;所述旋风分离器的底部出口与所述氨水供应储罐的入口连通,所述旋风分离器的顶部出口与所述第二喷射器的引射入口连通;所述氨水储罐的底部出口与所述第一水泵的入口连通,所述第一水泵的出口与所述第二喷射器的入口连通,所述第二喷射器的出口与所述氨水储罐的入口连通,所述氨水储罐的底部出口与所述氨水供应储罐的入口连通;

8.所述氨水供应储罐的底部出口与所述第二水泵的入口连通,所述第二水泵的出口与所述双流体喷枪的氨水入口连通,所述双流体喷枪伸入至所述scr混合器内;

9.所述船舶尾气管路与所述scr混合器的入口连通,所述scr混合器的出口与所述scr反应器的入口连通,所述scr反应器的出口与所述排烟管路连通;所述排烟管路内设有换热管,所述换热管的两端分别与所述换热器的换热介质入口和换热介质出口连通,所述第三水泵设置于所述换热管与所述换热器的换热介质入口或换热介质出口之间的管路上。

10.进一步地,所述氨水储罐的顶部出口连通至所述连接管路上,所述氨水储罐上设有第一压力传感器和第一氨浓度传感器,所述氨水储罐的顶部出口与所述连接管路之间的管路上设有第一开关阀,所述氨水储罐的底部出口与所述氨水供应储罐的入口之间的管路上设有第二开关阀,所述第一压力传感器与所述第一开关阀信号连接,所述第一氨浓度传感器与所述第二开关阀信号连接。

11.进一步地,所述氨水供应储罐的顶部出口连通至所述连接管路上,所述氨水供应储罐上设有第二压力传感器和第二氨浓度传感器,所述排烟管路上设有氨气传感器,所述氨水供应储罐的顶部出口与所述连接管路之间的管路上设有第三开关阀,所述第二水泵的出口与所述双流体喷枪的氨水入口之间的管路上设有第四开关阀,所述第二压力传感器与所述第三开关阀信号连接,所述氨气传感器和所述第二氨浓度传感器均与所述第四开关阀信号连接。

12.进一步地,所述船用氨气分级处理系统还包括汽化器,所述氨储罐的底部出口与所述汽化器的液氨入口连通,所述汽化器的液氨出口与所述氨储罐的入口连通,所述换热管的两端还分别与所述汽化器的换热介质入口和换热介质出口连通。

13.进一步地,所述船用氨气分级处理系统还包括回流管路,所述回流管路与所述氨储罐的底部出口连通;所述氨储罐上设有第一液位计,所述氨储罐的底部出口与所述汽化器的液氨入口之间的管路上设有第五开关阀,所述回流管路上设有第六开关阀,所述第一液位计同时与所述第五开关阀和所述第六开关阀信号连接。

14.进一步地,所述氨储罐上设有第三压力传感器,所述氨储罐的出口与所述换热器的氨气入口之间的管路上设有第七开关阀,所述第三压力传感器与所述第七开关阀信号连接。

15.进一步地,所述补水箱的出口与所述第一喷射器的引射入口之间的管路上设有倒u形管。

16.进一步地,所述氨水储罐内设有喷淋装置,所述第二喷射器的出口与所述喷淋装置相连。

17.进一步地,所述船用氨气分级处理系统还包括膨胀水柜,所述膨胀水柜的出口连

通至所述换热管与所述换热器的换热介质入口或换热介质出口之间的管路上。

18.本发明还提供一种氨燃料动力船舶,包括以上所述的船用氨气分级处理系统。

19.本发明提供的船用氨气分级处理系统,通过设置两级喷射器、氨水供应储罐和氨水储罐,实现氨气被水完全吸收;同时,两级喷射器分别与旋风分离器、换热器和补水箱联动作用,实现水自动吸收氨气,并提高氨气和氨水的气液分离效果及氨气吸收效率;同时,通过在排烟管路内设置换热管,利用船舶尾气的余热加热氨气,使氨气膨胀增压,增压后的氨气可作为喷射器的主流体和双流体喷枪的雾化气源,利用增压的氨气即可使氨水和船舶尾气在scr混合器内混合均匀,无需外部气源即可实现氨的均匀喷射,氨气处理与scr脱硝处理联合进行,实现氨的完全吸收及尾气脱硝处理。本发明提供的船用氨气分级处理系统,通过合理的设计,使得船舶运行过程中排出的氨气能够被持续稳定且高效地吸收,最终使得船舶无氨气释放,且能够用于船舶尾气脱硝处理,从而保证船舶航行的安全。

附图说明

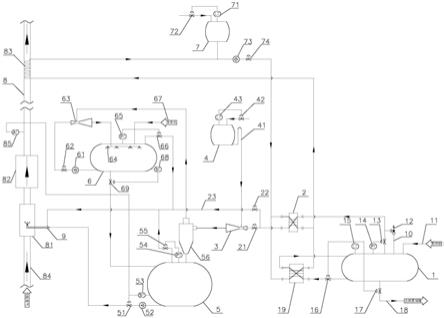

20.图1为本发明实施例中船用氨气分级处理系统的结构示意图。

具体实施方式

21.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

22.本发明的说明书和权利要求书中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

23.如图1所示,本发明实施例提供的船用氨气分级处理系统,包括氨排放管路11、氨储罐1、换热器2、第一喷射器3、补水箱4、气液分离器56、氨水供应储罐5、第二喷射器63、氨水储罐6、第一水泵61、第二水泵52、第三水泵73、双流体喷枪9、scr(selective catalytic reduction,选择性催化还原技术)混合器81、scr反应器82、船舶尾气管路84和排烟管路8;

24.氨排放管路11与氨储罐1的入口连通,氨储罐1的出口与换热器2的氨气入口连通,换热器2的氨气出口分为两路,一路通过连接管路23与双流体喷枪9的氨气入口连通,另一路与第一喷射器3的入口连通,第一喷射器3的出口与气液分离器56的入口连通,补水箱4的出口与第一喷射器3的引射入口连通;气液分离器56的底部出口与氨水供应储罐5的入口连通,气液分离器56的顶部出口与第二喷射器63的引射入口连通;氨水储罐6的底部出口与第一水泵61的入口连通,第一水泵61的出口与第二喷射器63的入口连通,第二喷射器63的出口与氨水储罐6的入口连通,氨水储罐6的底部出口与氨水供应储罐5的入口连通;

25.氨水供应储罐5的底部出口与第二水泵52的入口连通,第二水泵52的出口与双流体喷枪9的氨水入口连通,双流体喷枪9伸入至scr混合器81内;

26.船舶尾气管路84与scr混合器81的入口连通,scr混合器81的出口与scr反应器82的入口连通,scr反应器82的出口与排烟管路8连通;排烟管路8内设有换热管83,换热管83的两端分别与换热器2的换热介质入口和换热介质出口连通,第三水泵73设置于换热管83与换热器2的换热介质入口或换热介质出口之间的管路上,利用排烟管路8中废气的热能通过换热介质对氨气进行升温膨胀,使氨气的流速增大。

27.具体地,发动机在以氨燃料模式运行时(即发动机在以氨作为燃料燃烧工作时),

会存在以下几种氨排放工况:1、氮气吹扫管路内存储的氨燃料;2、氨燃料供应双截止透气阀运行,对应透气阀管线上存储的氨燃料;3、系统运行中超压管系通过安全阀泄放的氨燃料;4、氨燃料舱内的氨蒸发气。上述排放的氨气汇总后统一由氨排放管路11进入到氨储罐1内,在氨储罐1中实现气相和液相的分离。

28.进一步地,如图1所示,在本实施例中,氨水储罐6通过自来水供应管路67补水。氨水储罐6的顶部出口连通至连接管路23上,氨水储罐6上设有第一压力传感器65和第一氨浓度传感器68,氨水储罐6的顶部出口与连接管路23之间的管路上设有第一开关阀66,氨水储罐6的底部出口与氨水供应储罐5的入口之间的管路上设有第二开关阀69,第一压力传感器65与第一开关阀66信号连接,第一氨浓度传感器68与第二开关阀69信号连接。

29.具体地,在本实施例中,第一氨浓度传感器68用于检测氨水储罐6内氨水的浓度,当氨水储罐6内氨水的浓度达到设定值后自动打开第二开关阀69,将氨水储罐6内的氨水补入氨水供应储罐5中。第一压力传感器65用于检测氨水储罐6内的压力,当氨水储罐6内的压力达到设定值后自动打开第一开关阀66,使氨水储罐6内上部空间未被水吸收的氮气等残余气体排放至连接管路23,最终经双流体喷枪9喷入排烟管路8中排放。

30.进一步地,如图1所示,在本实施例中,氨水供应储罐5的顶部出口连通至连接管路23上,氨水供应储罐5上设有第二压力传感器54和第二氨浓度传感器53,排烟管路8上设有氨气传感器85,氨水供应储罐5的顶部出口与连接管路23之间的管路上设有第三开关阀55,第二水泵52的出口与双流体喷枪9的氨水入口之间的管路上设有第四开关阀51,第二压力传感器54与第三开关阀55信号连接,氨气传感器85和第二氨浓度传感器53均与第四开关阀51信号连接。

31.具体地,在本实施例中,第二氨浓度传感器53用于检测氨水供应储罐5内氨水的浓度,氨气传感器85用于检测排烟管路8中氨气的浓度,在脱硝过程中,通过氨水供应储罐5内氨水的浓度和排烟管路8中氨气的浓度共同控制第四开关阀51的开度,从而使得脱硝反应后氨逃逸量最小(若氨水的供应量过大,虽然脱硝反应会更完全,但氨逃逸量会增大;若氨水的供应量过小,虽然氨逃逸量会减小,但会使得脱硝反应不完全,故需调节氨水的供应量至合适水平)。第二压力传感器54用于检测氨水供应储罐5内的压力,当氨水供应储罐5内的压力达到设定值后自动打开第三开关阀55,使氨水供应储罐5内上部空间未被水吸收的氮气等残余气体排放至连接管路23,最终经双流体喷枪9喷入排烟管路8中排放。

32.进一步地,如图1所示,在本实施例中,船用氨气分级处理系统还包括汽化器19,氨储罐1的底部出口与汽化器19的液氨入口连通,汽化器19的液氨出口与氨储罐1的入口连通,换热管83的两端还分别与汽化器19的换热介质入口和换热介质出口连通。

33.具体地,通过汽化器19对氨储罐1内的液氨加热汽化,使得氨储罐1的内压升高,从而促使氨储罐1内的氨气排出,并提高氨气排出时的压力。

34.进一步地,如图1所示,在本实施例中,船用氨气分级处理系统还包括回流管路18,回流管路18与氨储罐1的底部出口连通;氨储罐1上设有第一液位计15,氨储罐1的底部出口与汽化器19的液氨入口之间的管路上设有第五开关阀16,回流管路18上设有第六开关阀17,第一液位计15同时与第五开关阀16和第六开关阀17信号连接。

35.具体地,第一液位计15用于监测氨储罐1内液氨的液位,氨储罐1内的液氨达到一定液位高度后,第六开关阀17打开,氨储罐1内的液氨通过回流管路18返回至氨燃料舱(图

未示)内。

36.进一步地,如图1所示,在本实施例中,氨储罐1上设有第三压力传感器14,氨储罐1的出口与换热器2的氨气入口之间的管路上设有第七开关阀13,第三压力传感器14与第七开关阀13信号连接。

37.进一步地,如图1所示,在本实施例中,补水箱4上设有第二液位计43,补水箱4通过第一补水管路(图未标号)补水,第一补水管路上设有第三阀门42,第二液位计43与第三阀门42信号连接;当补水箱4内液位过低时,第三阀门42自动打开,向补水箱4内补水。

38.进一步地,如图1所示,在本实施例中,补水箱4的出口与第一喷射器3的引射入口之间的管路上设有倒u形管41。

39.具体地,为了防止补水箱4内的水直接流入第一喷射器3内,故通过设置倒u形管41,使得当第一喷射器3内有氨气通过时,补水箱4内的水才被引射至第一喷射器3内,进而与第一喷射器3内的氨气混合形成氨水。

40.进一步地,如图1所示,在本实施例中,氨水储罐6内设有喷淋装置64,第二喷射器63的出口与喷淋装置64相连。

41.具体地,在本实施例中,喷淋装置64包括喷淋管和喷头,喷淋装置64用于使氨水均匀地喷洒至氨水储罐6内,从而吸收氨水储罐6内上部空间残存的氨气。

42.进一步地,如图1所示,在本实施例中,船用氨气分级处理系统还包括膨胀水柜7,膨胀水柜7的出口连通至换热管83与换热器2的换热介质入口或换热介质出口之间的管路上。

43.具体地,在本实施例中,膨胀水柜7用于向管路中补充换热介质(在本实施例中,换热介质为水,当然也可以为其他换热液体)。膨胀水柜7通过第二补水管路(图未标号)补水,第二补水管路上设有第五阀门72,膨胀水柜7上设有第三液位计71,第三液位计71与第五阀门72信号连接;当膨胀水柜7内液位过低时,第五阀门72自动打开,向膨胀水柜7内补水。

44.进一步地,如图1所示,在本实施例中,船用氨气分级处理系统还包括泄压管路10,泄压管路10的一端与氨储罐1连通,泄压管路10的另一端连通至氨储罐1的出口与换热器2的氨气入口之间的管路上。泄压管路10上设有安全阀12,当氨储罐1内的压力超压需要紧急泄压时,安全阀12自动打开使氨储罐1内的氨气排出,从而降低氨储罐1内的压力。

45.进一步地,如图1所示,在本实施例中,换热器2的氨气出口与第一喷射器3的入口之间的管路上设有第一阀门21,连接管路23上设有第二阀门22,第一水泵61的出口管路上设有第四阀门62,第三水泵73的出口管路上设有第六阀门74。

46.具体地,本实施例的船用氨气分级处理系统的工作流程为:

47.1、船舶在运行过程中排放的氨气汇总后统一由氨排放管路11进入到氨储罐1内,在氨储罐1中实现气相和液相的分离;氨储罐1内液氨的液位由第一液位计15实时监测,氨储罐1内的液氨达到一定液位高度后,第六开关阀17打开,氨储罐1内的液氨通过回流管路18返回至氨燃料舱内。

48.2、当氨燃料供应系统运行过程中氨气排量大时,启动氨水制备过程,此时,基于氨储罐1内的液位高度,打开第五开关阀16,液氨通过汽化器19加热汽化后返回氨储罐1上部,使得氨储罐1内的压力提高;同时通过第三压力传感器14监测氨储罐1内的压力,到一定压力后,打开第七开关阀13,氨储罐1内的氨气排出,经过换热器2继续加热升温,氨气体积膨

胀,流速增大,此时带压氨气可实现两种功能:

49.a、第一阀门21打开,高流速的氨气作为第一喷射器3的主流体,引射补水箱4中的水,在第一喷射器3中实现氨气的吸收,形成氨水,再进入到旋风分离器56中,实现残存氨气和氨水的分离;分离后的氨水流入到氨水供应储罐5中,残存氨气通过第二喷射器63被水吸收。其中,第一喷射器3以高速流动的氨气作为主流体,在第一喷射器3缩颈位置实现利用负压抽吸补水箱4中的水,并利用水吸收氨气形成氨水。补水箱4与第一喷射器3之间设置倒u型出水管41,第一喷射器3不运行时无水补入,第一喷射器3运行时水被吸入,实现第一喷射器3运行时自动补水的功能。

50.旋风分离器56内部设置特殊流通通道,实现氨气和氨水的气液分离,氨气作为第二喷射器63的引射流,最终又被氨水储罐6内的循环水吸收,循环水通过第一水泵61增压后,经过第四阀门62流入到第二喷射器63中作为主流体,然后通过氨水储罐6内的喷淋装置64均匀地喷洒至氨水储罐6内,再次吸收氨水储罐6内上部空间残存的氨气。

51.氨水储罐6上设置第一氨浓度传感器68检测氨水储罐6内氨水的浓度,当氨水储罐6内氨水的浓度达到设定值后自动打开第二开关阀69,将氨水储罐6内的氨水补入氨水供应储罐5中。氨水储罐6上设置第一压力传感器65检测氨水储罐6内的压力,当氨水储罐6内的压力达到设定值后自动打开第一开关阀66,使氨水储罐6内上部空间未被水吸收的氮气等残余气体排放至连接管路23,最终经双流体喷枪9喷入排烟管路8中排放。

52.氨水供应储罐5上设置第二压力传感器54检测氨水供应储罐5内的压力,当氨水供应储罐5内的压力达到设定值后自动打开第三开关阀55,使氨水供应储罐5内上部空间未被水吸收的氮气等残余气体排放至连接管路23,最终经双流体喷枪9喷入排烟管路8中排放。

53.b、第二阀门22打开,带压氨气作为双流体喷枪9的动力源,带动来自氨水供应储罐5的氨水喷射至scr混合器81中,为scr反应提供氨气。氨气和氨水在scr混合器81中与来自船舶尾气管路84的烟气充分混合后进入到scr反应器82中,实现船舶尾气的脱硝处理。脱硝过程中,氨水通过第二水泵52泵送到scr混合器81中,同时通过氨气传感器85检测排气中的氨气浓度,并通过第二氨浓度传感器53检测氨水浓度,闭环控制第四开关阀51的开度,实现脱硝反应后氨逃逸量最小。

54.本发明实施例还提供一种氨燃料动力船舶,包括以上所述的船用氨气分级处理系统。

55.本发明实施例提供的船用氨气分级处理系统,通过设置两级喷射器3/63、氨水供应储罐5和氨水储罐6,实现氨气被水完全吸收;同时,两级喷射器3/63分别与旋风分离器56、换热器2和补水箱4联动作用,实现水自动吸收氨气,并提高氨气和氨水的气液分离效果及氨气吸收效率;同时,通过在排烟管路8内设置换热管83,利用船舶尾气的余热加热氨气,使氨气膨胀增压,增压后的氨气可作为第一喷射器3的主流体和双流体喷枪9的雾化气源,利用增压的氨气即可使氨水和船舶尾气在scr混合器81内混合均匀,无需外部气源即可实现氨的均匀喷射,氨气处理与scr脱硝处理联合进行,实现氨的完全吸收及尾气脱硝处理。本发明实施例提供的船用氨气分级处理系统,通过合理的设计,使得船舶运行过程中排出的氨气能够被持续稳定且高效地吸收,最终使得船舶无氨气释放,且能够用于船舶尾气脱硝处理,从而保证船舶航行的安全。该船用氨气分级处理系统的优点包括:

56.1、设置两级喷射器3/63,实现氨气完全吸收:通过设置两级喷射器3/63,第一喷射

器3采用氨气作为主流体,通过引射水,实现氨气一级吸收;第二喷射器63采用水作为主流体,通过引射氨气,实现氨气的二级吸收。通过设置两级喷射器3/63,实现氨气的完全吸收;

57.2、第二喷射器63与旋风分离器56联动作用,提高气液分离效果:旋风分离器56气相出口与第二喷射器63引射流体入口相连,使得旋风分离器56出口带吸力,只要旋风分离器56中有气相分离出来,就会被第二喷射器63引射至水循环管系中,从而使氨气被水吸收,提高了旋风分离器56的气液分离效果;

58.3、第一喷射器3与换热器2联动作用,提高氨气吸收效果:在第一喷射器3主流体入口前端增加换热器2,提高氨气进入第一喷射器3的温度,从而提高氨气流速,进而更好地引射补水箱4中的水,提高氨气吸收效果;

59.4、第一喷射器3与补水箱4联动作用,实现水自动吸收氨气:在补水箱4的出口设置倒u形管41,使得无引射流体时,补水箱4内的水处于水封状态,无水流出;当第一喷射器3工作时,补水箱4内的水会被引射至第一喷射器3内,实现氨气的自动吸收;

60.5、汽化器19与氨储罐1联动作用,实现氨气自增压:为氨储罐1配套汽化器19,用于将氨储罐1底部的液氨汽化为氨气返回至氨储罐1顶部,从而实现氨储罐1内部压力增大,增压后的氨气可作为第一喷射器3的主流体和双流体喷枪9的雾化气源;

61.6、利用船舶尾气余热,实现氨加热升温:通过在排烟管路8内设置换热管83,利用船舶排气的余热加热换热管道内的水,水在循环管路内闭式循环,并设置膨胀水柜7实现自动补水,确保热水的供应,从而实现氨气的加热升温;

62.7、氨气处理与脱硝处理联合,实现氨吸收及尾气脱硝处理:系统设置多级吸收氨气的装置,并通过处理获得一定浓度的氨水,氨水被用于scr脱硝反应中的还原剂喷入到scr混合器81和scr反应器82中,实现氨吸收及尾气脱硝处理;

63.8、设置氨气和氨水双流体喷枪9,无需外部气源实现氨的均匀喷射:设置氨气和氨水的双流体喷枪9,通过带压氨气及氨水在双流体喷枪9内部混合并进行喷射,在无需外部气源的情况下,氨能均匀喷射至scr反应装置内,进而充分发生脱硝反应。

64.实例一:

65.当系统开始氨气处理时,液氨从氨储罐1流入汽化器19,汽化后进入氨储罐1顶部,氨储罐1内的压力不断增加,当达到设定压力后,开启第七开关阀13,第一喷射器3开始工作,高速流动的氨气进入到第一喷射器3内,第一喷射器3内部产生负压,补水箱4中的水自动流入第一喷射器3中,氨气发生一级吸收,产生的气液混合物流入旋风分离器56,实现氨水及氨气的分离;此时,第二喷射器63以水作为主流体,引射旋风分离器56中气相物质,实现氨气的二级吸收。通过两级喷射器的设置,实现氨气的完全吸收。

66.通过以上运行过程,发现氨储罐1内释放的氨气可实现完全吸收。

67.实例二:

68.当系统开始脱硝处理时,液氨从氨储罐1流入汽化器19,汽化后进入氨储罐1顶部,氨储罐1内的压力不断增加,当达到设定压力后,开启第七开关阀13,氨气喷入到双流体喷枪9内;同时,氨水通过第二水泵52泵入,此时氨气和氨水混合物均匀喷入scr混合器81,之后进入scr反应器82,实现船舶尾气高效脱硝处理。

69.通过以上运行过程,发现系统产生的氨气和氨水可实现船舶尾气高效脱硝处理。

70.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何

熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1