一种汽油机颗粒捕集催化器及其制备方法与流程

1.本发明属于尾气处理催化剂及其制备技术领域,涉及一种汽油机颗粒捕集催化器及其制备方法。

背景技术:

2.轻型车第六阶段排放法规已于2020年7月1日开始实施,相对于第五阶段法规,第六阶段法规对汽油机的颗粒物排放提出了要求,第六阶段法规对颗粒物质量(pm)的控制要求为3mg/km,对颗粒物数量(pn)的要求为6*10

11

/km。有迹象表明,未来法规将进一步加严对颗粒物排放的要求,将粒径在10~23nm间的颗粒物纳入颗粒物计数。为了能使颗粒物排放满足国家法规要求,除了发动机厂、整车厂对发动机的设计、标定等方面进行优化外,国六阶段法规在较多车型后处理中使用了一种用于降低颗粒物排放的催化剂——汽油机颗粒捕集器催化剂(cgpf/gpf)。

3.上述汽油机颗粒捕集器催化剂中,gpf为未带催化剂涂层的汽油机颗粒捕集器催化剂,cgpf为带有催化剂涂层的汽油机颗粒捕集器催化剂。不同于传统的通透式的三元催化剂,汽油机颗粒捕集器催化剂在结构上更类似于柴油车中使用的柴油车颗粒捕集器催化剂,汽油机颗粒捕集器催化剂为壁流式后处理催化剂。汽车尾气从进气端进入汽油机颗粒捕集器催化剂后,尾气穿过汽油机颗粒捕集器催化剂载体壁,进入到相邻孔道,这一过程中尾气中的颗粒物以及气态污染物都能得到有效净化,净化后的气体从汽油机颗粒捕集器催化剂排气端排出。汽油机颗粒捕集器催化剂载体壁流式的结构主要起到过滤作用,汽油机颗粒捕集器催化剂上的涂层一方面可以起到处理气态污染的作用,另一方面可以进一步提高颗粒捕集器的捕集效率。目前,继续开发捕集效率更高的汽油机颗粒捕集器催化剂是必要的,原因如下:(1)目前一些排放较为恶劣的车型使用常规gpf方案后颗粒物排放仍然难以满足当前法规;(2)颗粒捕集器催化剂颗粒物捕集效率需进一步提高才能满足越来越严的排放法规。

4.专利cn108295851b提供了一种两层涂覆的汽油机颗粒捕集器催化剂:在进气端涂覆载体高度50~90%的含rh涂层,在排气端涂覆载体高度50~90%的含pd涂层,该方式能提高催化剂的气态污染物及颗粒物的处理性能,但该方法存在以下不足:两次涂覆,工艺较为复杂,rh与镧铝催化材料涂层结合,对rh抗高温老化不利。

5.专利cn112236231a公开了一种含多孔致密捕集层的颗粒捕集器催化剂,该涂层能提高颗粒捕集器催化剂的pn处理效率,但该方式也存在一定不足:由于孔隙较大,灰分等易于进入到孔隙,会导致不可逆的催化剂背压上升,此外对于粒径较小的颗粒物存在捕集效率不足的风险。

6.专利cn110743542a公开了一种将涂层涂覆到颗粒捕集器载体壁内部的催化剂,该方式制备催化剂的有点在于催化剂的背压较小,但该方式制备的催化剂会导致经过处理后的尾气中pm、pn排放均会较高,对于更严格的法规及颗粒物排放较为恶劣的整车均有颗粒物排放超标的风险,且由于微小且不可再生的灰分会进入载体壁的孔道,随着行驶里程的

增加该方式制备的催化剂背压增加幅度较大。

技术实现要素:

7.根据现有颗粒捕集催化器存在的问题,本发明公开了一种汽油机颗粒捕集催化器制备方法及其制备的催化器。

8.本发明通过以下技术方案实现:

9.汽油机颗粒捕集催化器制备方法,其特征在于包括以下步骤:

10.(1)将rh负载在第一铈锆氧化物上热固形成催化剂粉料t1,将pd负载在la-氧化铝上形成催化剂粉料t2,将pd或pt负载在第二铈锆氧化物上形成催化剂粉料t3。

11.(2)加入粘结剂、催化剂粉料t1、催化剂粉料t2、助剂、水,球磨至d50为3.5~10μm,制备成浆料a1;

12.(3)加入粘结剂、催化剂粉料t3、助剂、水,球磨至浆料d50为0.5~2.5μm,制备成浆料a2;

13.(4)将浆料a1及浆料a2按比例混合,加入造孔剂,搅拌均匀,形成混合浆料;

14.(5)将混合浆料由进气端涂覆到汽油机颗粒捕集器载体上,通过涂覆载体的静置、干燥、焙烧步骤,制成汽油机颗粒捕集器催化剂。

15.所述造孔剂是高温焙烧释放气体物质,包括小粒径高分子物质、碳酸氢铵中的一种或几种的混合物。小粒径高分子物质包括:聚苯乙烯、羟甲基纤维素、羟乙基纤维素、淀粉、ppma微球、ps微球。小粒径高分子物质的粒径应小于2.5μm。

16.所述浆料a1与浆料a2的混合质量比例是1∶3~3∶1,造孔剂的加入量是浆料总质量的0.5~3wt%;涂覆后载体在80~150℃干燥至失水率大于90%后,再在450-600℃下焙烧1~3h使涂层固化并分解造孔剂形成微孔。

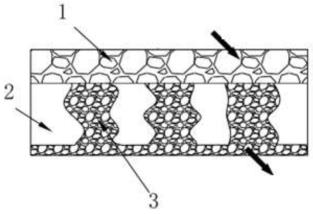

17.所述第一铈锆氧化物为氧化铈与氧化锆的固溶体,氧化铈与氧化锆的质量比为0.1~0.3,或,第一铈锆氧化物还可以含有如y、la、pr的氧化物。

18.所述第二铈锆氧化物为氧化铈与氧化锆的固溶体,氧化铈与氧化锆的质量比为0.6~1.0,或,第二铈锆氧化物还可以含有如y、la、pr的氧化物。

19.所述la-氧化铝中氧化铝为γ-al2o3,氧化镧的质量含量为1~8%。优选氧化镧的质量含量为2~5%。

20.所述催化剂中涂层总涂覆量为80~150g/l,颗粒捕集器催化剂中贵金属rh的总密度为0.5~20.0g/ft3,pd或pt的总密度为0.5~20.0g/ft3。

21.本发明催化剂浆料中由包含粒度不同的两种浆料混合制得,涂覆由进气端表面进行,大粒度涂料涂覆留置在进气端载体壁表面,小粒度涂料涂覆留置在载体壁孔隙内部及排气端载体壁表面,气流优先接触进气端载体壁表面大粒度涂层,再接触载体壁孔隙内部及排气端载体壁表面的小粒度涂层。小粒径孔道涂层中的气孔能够降低颗粒捕集催化器背压,有利于传质,有利于处理汽车尾气中的气态污染物。

22.结合附图,本发明方法制备的汽油机颗粒捕集催化器具有以下特点:催化剂进气端载体孔道表面有大粒径的担载涂层,如图2中进气端载体表面涂层1所示,进气端载体表面涂层1有pd的la-氧化铝和rh的第一铈锆氧化物的涂层;载体壁中孔道有小粒径的担载涂层,如图2中载体中小粒径孔道涂层3,载体中小粒径孔道涂层3担载pd或pt的第二铈锆氧化

物。其中,载体壁中孔道涂层中分布较多的细微气孔,此类气孔由催化剂浆料中100~1000nm的造孔剂在催化剂高温焙烧过程中分解形成。图2中其余部分是汽油机颗粒捕集器催化剂载体2。

23.如图1所示,a端是尾气进气端,b端是尾气净化后出气端,在净化构成中,尾气进入催化剂后首先接触的第一涂层

‑‑

进气端载体表面涂层1,大颗粒的颗粒物以及部分小颗粒的颗粒物被截留下来;然后,气体进入到第二催化剂涂层

‑‑

载体中小粒径孔道涂层3,颗粒较小的且易于形变的碳烟以及可溶性有机物被截留下来,颗粒物得到进一步的净化;最后,净化后的尾气从排气端排出。

24.检测结果证明:本发明的汽油颗粒捕集催化器既能维持较低的背压,又能降低颗粒物排放,使颗粒捕集催化器具有较高的颗粒物捕集效率。

25.本发明制备方法仅需要经一次涂覆制备汽油机颗粒捕集催化器,制备的催化剂涂层能够实现催化剂涂层的分层,通过制备分层不但能提高颗粒捕集器催化剂对颗粒物捕集效率,还能通过涂层的设计提高颗粒捕集催化器对气态污染物的处理能力。

附图说明

26.图1是本发明汽油机颗粒捕集催化器结构示意图;

27.图2是图1中圆圈部分放大示意图。

28.图中,1是进气端载体表面涂层,2是催化剂载体,3是载体中小粒径孔道涂层。

具体实施方式

29.下面结合具体实施方式对本发明进一步说明,具体实施方式是对本发明原理的进一步说明,不以任何方式限制本发明,与本发明相同或类似技术均没有超出本发明保护的范围。

30.以下汽油机颗粒捕集催化器使用载体规格均为ф132.1*127/300-8。

31.对比例1

32.(1)将pd负载在la-氧化铝上形成催化剂粉料0.2%pd/la-al2o3,将pd负载在第二铈锆氧化物材料0.4%pd/ce

x

zr

1-x

o2,将rh负载在第一铈锆氧化物材料上形成0.2%rh/ceyzr

1-y

o2;

33.(2)在球磨罐中加入40g粘结剂、140g催化剂粉料0.2%pd/la-al2o3、340g催化剂粉料0.2%rh/ceyzr

1-y

o2、480g催化剂粉料0.4%pd/ce

x

zr

1-x

o2,加入水1600g,球磨至浆料d50为1.5μm;

34.(3)将浆料涂覆至规格为ф132.1*127/300-8的颗粒捕集器载体上,涂覆量为120g/l通过干燥焙烧,形成汽油机颗粒捕集催化器标记为a-1。

35.对比例2

36.(1)将pd负载在la-氧化铝上形成催化剂粉料0.2%pd/la-al2o3,将pd负载在第二铈锆氧化物材料0.4%pd/ce

x

zr

1-x

o2,将rh负载在第一铈锆氧化物材料上形成0.2%rh/ceyzr

1-y

o2;

37.(2)在球磨罐中加入40g粘结剂、140g催化剂粉料0.2%pd/la-al2o3、340g催化剂粉料0.2%rh/ceyzr

1-y

o2、480g催化剂粉料0.4%pd/ce

x

zr

1-x

o2,加入水1600g,球磨至浆料d50

为3.5μm;

38.(3)将浆料涂覆至规格为ф132.1*127/300-8的颗粒捕集器载体上,涂覆量为120g/l通过干燥焙烧,形成汽油机颗粒捕集催化器标记为a-2。

39.实施例1

40.(1)将pd负载在la-氧化铝上形成催化剂粉料0.2%pd/la-al2o3,将pd负载在第二铈锆氧化物材料0.4%pd/ce

x

zr

1-x

o2,将rh负载在第一铈锆氧化物材料上形成0.2%rh/ceyzr

1-y

o2;

41.(2)在球磨罐中加入20g粘结剂、140g催化剂粉料0.2%pd/la-al2o3、340g催化剂粉料0.2%rh/ceyzr

1-y

o2,加入水1000g,球磨至浆料d50为3.5μm;

42.(3)在另一球磨罐中加入20g粘结剂、480g催化剂粉料0.4%pd/ce

x

zr

1-x

o2,加入水600g,球磨至浆料d50为1.5μm;

43.(4)将步骤(2)和步骤(3)球磨后浆料混合,并加入20g粒径为100nm的聚苯乙烯,固含量调节至35%;

44.(5)将浆料涂覆至规格为ф132.1*127/300-8的颗粒捕集器载体上,涂覆量为120g/l,通过干燥焙烧,形成汽油机颗粒捕集催化器标记为b-1。

45.紧耦合催化剂均使用规格为101.6*118/750-2的同一支催化剂,后级使用实施例及比较例所述颗粒捕集催化器,在某厂家生产的排量为1.8l国六汽油机整车上进行wltc循环测试,测试数据如下:

46.表1汽油机颗粒捕集催化器整车测试数据

[0047][0048][0049]

测试数据显示:相对于比较例a-1,比较例a-2一定程度上可提高颗粒物捕集效率,但颗粒捕集催化器背压显著上升;本发明的汽油颗粒捕集催化器b-1,既能维持较低的背压,又能降低颗粒物排放,使颗粒捕集催化器具有较高的颗粒物捕集效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1