一种发动机及其机油油量检测方法、装置及设备与流程

1.本发明涉及发动机技术领域,尤其涉及一种发动机及其机油油量检测方法、装置及设备。

背景技术:

2.机油是发动机主要的运动件润滑剂,机油在润滑系统的下连续不断地输送到发动机全部传动件的摩擦表面,并在摩擦表面之间形成油膜,实现液体摩擦,从而减小摩擦阻力。机油消耗量是发动机的重要指标之一,目前常用的发动机机油消耗量测试方法主要为放油称重法,即试验前加入称重后的机油,试验一段时间后(常规为24h),从油底壳放出机油并称重,试验前后的机油重量差值即发动机的机油消耗量。这种方法有一个缺点是测量存在一定偏差,因为加入发动机的机油或多或少会存在于机油冷却器、机滤、吸油管、机体油道以及各种运动附和间隙等位置,测出来的机油耗存在误差。实际运用过程中也常常出现放出的机油量多于加入的机油量,即机油消耗量为负值。这种方法也不能对发动机机油消耗量进行实时测试。

技术实现要素:

3.针对现有技术存在的问题,本发明提供了一种发动机及其机油油量检测方法、装置及设备,测试准确度高,而且可以进行实时测试。

4.为实现上述发明目的,本发明的技术方案如下:

5.第一方面,本发明提供了一种机油油量检测方法,应用于发动机油底壳,包括:

6.获取所述发动机油底壳底部压强值p1和液面上方压强值p2,其中所述发动机油底壳盛油部位为柱状容器;

7.根据公式m=s*

△

p/g,计算所述发动机油底壳的机油油量,其中:

8.s为所述发动机油底壳盛油部位的横切面积;

9.△

p为所述发动机油底壳底部压强值p1和液面上方压强值p2的差值;

10.g为重力加速度。

11.进一步地,还包括:

12.记录不同时间所述发动机油底壳的机油油量,获取所述发动机油底壳的机油油量随时间变化曲线图;

13.对所述变化曲线图进行线性拟合,拟合出所述发动机油底壳的机油油量与时间的线性函数关系式;

14.根据所述线性函数关系式,计算所述发动机油底壳的机油消耗量或推测所述发动机油底壳的机油消耗的消耗趋势。

15.进一步地,所述发动机油底壳盛油部位横截面为正方形、长方形或圆形的一种。

16.第二方面,本发明还提供了一种机油油量检测装置,应用于发动机油底壳,包括:

17.第一获取模块,用于获取所述发动机油底壳底部压强值p1和液面上方压强值p2,

其中所述发动机油底壳盛油部位为柱状容器;

18.第一计算模块,用于根据公式m=s*

△

p/g,计算所述发动机油底壳的机油油量,其中:

19.s为所述发动机油底壳的横切面积;

20.△

p为所述发动机油底壳底部压强值p1和液面上方压强值p2的差值;

21.g为重力加速度。

22.进一步地,还包括:

23.第二获取模块,用于记录不同时间所述发动机油底壳的机油油量,获取所述发动机油底壳的机油油量随时间变化曲线图;

24.线性拟合模块,用于对所述变化曲线图进行线性拟合,拟合出所述发动机油底壳的机油油量与时间的线性函数关系式;

25.第二计算模块,用于根据所述线性函数关系式,计算所述发动机油底壳的机油消耗量或推测所述发动机油底壳的机油消耗的消耗趋势。

26.第三方面,本发明还提供了一种机油油量检测设备,应用于发动机油底壳,包括处理器,

27.所述处理器用于:

28.获取所述发动机油底壳底部压强值p1和液面上方压强值p2,其中所述发动机油底壳盛油部位为柱状容器;

29.根据公式m=s*

△

p/g,计算所述发动机油底壳的机油油量,其中:

30.s为所述发动机油底壳盛油部位的横切面积;

31.△

p为所述发动机油底壳底部压强值p1和液面上方压强值p2的差值;

32.g为重力加速度;

33.还包括与所述处理器连接的压差传感器,或第一传感器和第二传感器,用于分别采集所述发动机油底壳底部压强值p1和所述液面上方压强值p2。

34.进一步地,所述处理器还用于:

35.记录不同时间所述发动机油底壳的机油油量,获取所述发动机油底壳的机油油量随时间变化曲线图;

36.对所述变化曲线图进行线性拟合,拟合出所述发动机油底壳的机油油量与时间的线性函数关系式;

37.根据所述线性函数关系式,计算所述发动机油底壳的机油消耗量或推测所述发动机油底壳的机油消耗的消耗趋势。

38.进一步地,所述发动机油底壳盛油部位横截面为正方形、长方形或圆形的一种。

39.第四方面,本发明还提供了一种发动机,包括第三方面所述的机油油量检测设备。

40.与现有技术相比,本发明具有如下有益效果:

41.1、本发明提供的方法,可以通过根据实时检测的发动机油底壳底部压强值、液面上方压强值和所述发动机油底壳盛油部位的横切面积来计算发动机运行过程中,所述发动机油底壳的机油量,在实际使用中,可通过对比不同时间发动机运行时油底壳内的机油质量,实现对发动机机油的消耗检测,较放油称重法检测精度较高,该方法操作更简易、便捷,并可实时测量;同时液面上方压强值可以剔除发动机曲轴箱压力对测量的影响,提高测量

精度。

附图说明

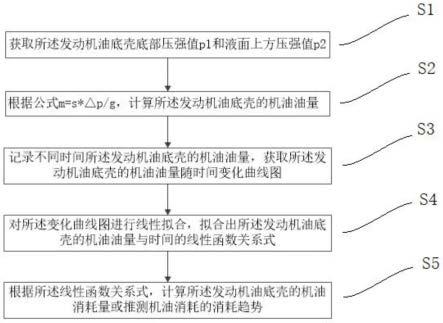

42.图1为本发明实施例机油油量检测方法流程图。

43.图2为机油质量变化趋势图。

44.图3为本发明实施例机油油量检测装置框图。

45.图4为本发明实施例机油油量检测设备结构示意图。

46.图5为发明实施例发动机结构示意图。

47.图中,1-发动机油底壳,2-处理器,3-第一检测点,4-第二检测点,5-发动机,6-吸油盘。

具体实施方式

48.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施例并配合附图予以说明。

49.实施例一

50.如图1所示,一种机油油量检测方法,应用于发动机油底壳,包括:

51.步骤s1:获取所述发动机油底壳底部压强值p1和液面上方压强值p2,其中所述发动机油底壳盛油部位为柱状容器;

52.如图4所示,所述发动机油底壳1盛油部位为柱状容器,盛油部位任何一个横切面面积都相等,在所述发动机油底壳底部和液面上方分别设置有检测点,即第一检测点3和第二检测点4,这两个检测点可以分别设置一个压力传感器,或者将一个压差传感器的两个检测端分别设置于两个检测点,分别获取所述发动机油底壳1底部压强值p1和液面上方压强值p2,并将所述发动机油底壳1底部压强值p1和液面上方压强值p2传至处理器2。所述发动机油底壳1的上方是曲轴箱,由发动机从燃烧室泄漏出来的气体会在曲轴箱形成一定的压力,该压力存在油底壳机油液面上方,液面上方压强值p2的检测是为了避免曲轴箱压力对测量的影响,提高检测精度。

53.步骤s2:根据公式m=s*

△

p/g,计算所述发动机油底壳1的机油油量,其中:

54.s为所述发动机油底壳1盛油部位的横切面积;

55.△

p为所述发动机油底壳1底部压强值p1和液面上方压强值p2的差值,

△

p=p1-p2;

56.g为重力加速度。

57.因为所述发动机油底壳1盛油部位为柱状容器,盛油部位任何一个横切面面积都相等,这样所述发动机油底壳1的机油油量就和

△

p存在对应关系,通过检测所述发动机油底壳1底部压强值p1和液面上方压强值p2,就可以计算出发动机油底壳1盛油的油量。

58.本发明原理如下:

59.目前常用的发动机机油消耗量测试方法主要为放油称重法,即试验前加入称重后的机油,试验一段时间后(常规为24h),从油底壳放出机油并称重,试验前后的机油重量差值即发动机的机油消耗量。利用这种方法测量存在一定偏差,因为加入发动机的机油或多或少会储存在于机油冷却器、机滤、吸油管、机体油道以及各种运动附和间隙等位置,测出

来的机油耗存在误差。而本发明提供的装置在检测时,发动机处在运转状态,机油会在发动机机油冷却器、机滤、吸油管、机体油道以及各种运动附和间隙等地方流动,只要发动机运行转速、负荷相对稳定,流动在发动机各个部件的机油量也是相对稳定的,所以发动机油底壳的机油量变化能够反映发动机机油量的变化,当发动机机油消耗时,在发动机油底壳内的机油就会相应减少。利用本发明提供的方法,可以通过根据实时检测的发动机油底壳底部压强值p1、液面上方压强值p2和所述发动机油底壳盛油部位的横切面积s来计算发动机运行过程中,所述发动机油底壳的机油量,在实际使用中,可通过对比不同时间发动机运行时油底壳内的机油质量,实现对发动机机油的消耗检测。

60.综上所述,本发明提供的方法,可以通过根据实时检测的发动机油底壳底部压强值p1、液面上方压强值p2和所述发动机油底壳盛油部位的横切面积s来计算发动机运行过程中,所述发动机油底壳的机油量,在实际使用中,可通过对比不同时间发动机运行时油底壳内的机油质量,实现对发动机机油的消耗检测,较放油称重法检测精度较高,该方法操作更简易、便捷,并可实时测量;同时液面上方压强值p2可以剔除发动机曲轴箱压力对测量的影响,提高测量精度。

61.进一步地,还包括:

62.步骤s3:记录不同时间所述发动机油底壳1的机油油量,获取所述发动机油底壳1的机油油量随时间变化曲线图;

63.处理器2同时实时获取所述发动机油底壳1底部压强值p1和液面上方压强值p2,计算并记录不同时间的发动机油底壳1盛油的油量,获取所述发动机油底壳1的机油油量随时间变化曲线图,如图2所示。

64.步骤s4:对所述变化曲线图进行线性拟合,拟合出所述发动机油底壳1的机油油量与时间的线性函数关系式;

65.步骤s5:根据所述线性函数关系式,计算所述发动机油底壳的机油消耗量或推测机油消耗的消耗趋势。

66.检测机油质量过程中,发动机处于运转状态,由于发动机运转过程中转速会稍有波动,当转速波动时发动机从油底壳吸走的机油量速率也不一样,这样会导致油底壳液面高度忽高忽低,从而导致

△

p也在波动,从而对检测结果的准确性产生影响,通过对所述变化曲线图进行线性拟合,得出所述发动机油底壳1的机油油量与时间的线性函数关系,可以消除发动机运转状态对测量的影响。线性函数关系可用来计算所述发动机油底壳1的机油的消耗量,如图2所示,通过对所述发动机油底壳1的机油油量随时间变化曲线图线性拟合,即可得出机油质量的变化趋势线性公式y=-2e-05x+10.974(其中-2e-05表示-2乘以-10的5次方即-0.00002,y表示机油质量,x表示时间)。若想计算该发动机24h的机油消耗量,则将24h的机油量m2与0h的机油量m1相减即可,即m2=-0.00002*24*3600+10.974,与0h的机油量m1=-0.00002*0+10.974相减,即该发动机24h机油消耗量为m=m2-m1=1.728(kg);进一步地,通过短时间高频次的采集机油质量的变化,得出大量的数据,通过这些数据的线性拟合,即可得出机油质量的趋势线,从而可以推测出若干时间后,机油消耗的消耗趋势,节约试验时间(放油称重法通常需要24h做一次测试,而本发明提供的方法最短只需要3-4h即可出测试结果,测量经济性更优);同时,还可以根据所述变化曲线图线性拟合的相关系数r平方值,评估所述机油质量的趋势线的可靠性,实现检测可靠性的自我监督功能,从而确保检

测的可靠性,当r平方值趋近1时,说明拟合出来的线性函数关系式是可靠的,趋势线是可靠的。

67.本实施例,所述发动机油底壳1盛油部位横截面为正方形在其它实施例中也可以为长方形或圆形,这些规则图形,方便计算横截面面积s,当然还可以为其它图形,比如梯形,椭圆形,也可以为不规则图形。

68.实施例二

69.基于实施例一,本发明还提供了一种机油油量检测装置,如图3所示,包括:

70.第一获取模块,用于获取所述发动机油底壳底部压强值p1和液面上方压强值p2,其中所述发动机油底壳盛油部位为柱状容器;

71.第一计算模块,用于根据公式m=s*

△

p/g,计算所述发动机油底壳的机油油量,其中:

72.s为所述发动机油底壳的横切面积;

73.△

p为所述发动机油底壳底部压强值p1和液面上方压强值p2的差值;

74.g为重力加速度。所述装置实现原理和技术效果可以进一步参考方法实施例一中的相关描述,在此不再赘述。

75.进一步地,还包括:

76.第二获取模块,用于记录不同时间所述发动机油底壳的机油油量,获取所述发动机油底壳的机油油量随时间变化曲线图;

77.线性拟合模块,用于对所述变化曲线图进行线性拟合,拟合出所述发动机油底壳的机油油量与时间的线性函数关系式。

78.第二计算模块,用于根据所述线性函数关系式,计算所述发动机油底壳的机油消耗量或推测所述发动机油底壳的机油消耗的消耗趋势。

79.其实现原理和技术效果可以进一步参考方法实施例一中的相关描述,在此不再赘述。

80.实施例三

81.基于实施例一,本发明还提供了一种机油油量检测设备,应用于发动机油底壳1,包括处理器2,所述处理器2用于:

82.获取所述发动机油底壳1底部压强值p1和液面上方压强值p2,其中所述发动机油底壳盛油部位为柱状容器;

83.根据公式m=s*

△

p/g,计算所述发动机油底壳的机油油量,其中:

84.s为所述发动机油底壳盛油部位的横切面积;

85.△

p为所述发动机油底壳底部压强值p1和液面上方压强值p2的差值;

86.g为重力加速度;

87.本实施例还包括与所述处理器连接的压差传感器,其检测两端分别设置于第一检测点3进而第二检测点4,用于分别采集所述发动机油底壳底部压强值p1和所述液面上方压强值p2,。在其它实施例中也可以用第一传感器和第二传感器代替所述压差传感器,分别采集所述发动机油底壳底部压强值p1和所述液面上方压强值p2。

88.进一步地,所述处理器还用于:

89.记录不同时间所述发动机油底壳1的机油油量,获取所述发动机油底壳1的机油油

量随时间变化曲线图;

90.对所述变化曲线图进行线性拟合,拟合出所述发动机油底壳1的机油油量与时间的线性函数关系式。

91.根据所述线性函数关系式,计算所述发动机油底壳的机油消耗量或推测所述发动机油底壳的机油消耗的消耗趋势。

92.本实施例,所述发动机油底壳1盛油部位横截面为正方形在其它实施例中也可以为长方形或圆形,这些规则图形,方便计算横截面面积s,当然还可以为其它图形,比如梯形,椭圆形,也可以为不规则图形。

93.其检测实现原理和技术效果可以进一步参考方法实施例一中的相关描述,在此不再赘述。

94.实施例四

95.基于实施例三,如图5所示,本发明提供了一种发动机,包括如实施例三的机油油量检测设备。发动机油底壳1为发动机5储存机油的容器,发动机油底壳1的油腔设有吸油盘6,吸油盘6浸泡在机油中,发动机5通过吸油盘6从发动机油底壳1中吸取机油。

96.其检测实现原理和技术效果可以进一步参考方法实施例一中的相关描述,在此不再赘述。

97.虽然,上文中已经用具体实施方式,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1