一种用于风电机组偏航电机的抗冲击电磁变速机构的制作方法

1.本实用新型涉及风力发电机领域,具体为一种用于风电机组偏航电机的抗冲击电磁变速机构。

背景技术:

2.风电机组在经过多年的运行后,滑动偏航系统故障问题非常突出,主要表现在偏航减速机损坏、驱动电机烧损、电磁刹车磨损、偏航齿折断、滑板断裂等,一些机组航齿圈下表面磨损严重,增大了偏航阻力。在偏航动作启动瞬间,由于异步电机直接启动转矩冲击大,在滑板阻尼摩擦力增大或减速机内部阻力增大时(如低温导致的齿轮油粘滞)会导致过载,长期运行会导致传动机构损坏。偏航电机停止后,电机的电磁刹车投入,此时,偏航大齿与减速机驱动齿轮会有齿间隙(如图1),偏航减速机内部齿轮也存在齿轮间隙。在外界风载的作用下偏航盘会产生运动,出现齿-齿撞击现象,冲击力通过减速机传导到偏航电机和电磁刹车。

3.针对以上问题,本实用新型提供了一种用于风电机组偏航电机的抗冲击电磁变速机构,该机构可以通过电磁驱动实现多级变速,可根据实际偏航情况提供不同级别的转速和扭矩,并且在偏航启动、停止时,保护偏航电机与整个机构,避免受到冲击载荷的损伤,解决了偏航系统损坏故障率高的问题。

技术实现要素:

4.一种用于风电机组偏航电机的抗冲击电磁变速机构,其包括有:电磁驱动变速箱1、电磁脱载机构2、弹性载荷缓冲器3;其特征在于,电磁驱动变速箱1通过联轴器与电磁脱载机构2末端连接,电磁脱载机构2前端通过联轴器与弹性载荷缓冲器3连接,该机构可以通过电磁驱动实现多级变速,并且在偏航启动、停止的瞬间,保护偏航电机与整个机构,避免受到瞬时冲击载荷的损伤。

5.所述的电磁驱动变速箱1由电磁换挡器4、输入端动齿轮组5、输入端定齿轮组6、传动花键轴7、输出端动齿轮组8、输出端定齿轮组9、输出花键轴10、换挡传动杆11、输入花键轴12、花键轴轴承13、花键轴端盖14组成;传动花键轴7、输出花键轴10、输入花键轴12通过花键轴端盖14固定在变速箱外壳上;输入端定齿轮组6与输入花键轴12配合,输入端动齿轮组5和输出端定齿轮组9与传动花键轴7配合,输出端动齿轮组8与输出花键轴10配合,其中输入端定齿轮组6和输出端定齿轮组9被花键轴轴承13定位,不能移动;两个电磁换+

6.挡器4分别通过换挡传动杆11与输入端动齿轮组5和输出端动齿轮组8相连接;电磁驱动变速箱1可通过电磁换挡器4改变齿轮组之间的啮合关系,从而实现转速和扭矩的变换。

7.所述的电磁脱载机构2由线圈外壳15、电磁线圈16、电磁脱载主动盘17、主动齿圈18、从动齿圈19、电磁脱载从动盘20、从动端联轴器21组成;电磁线圈16固定于线圈外壳15内侧;主动齿圈18通过螺栓固定于电磁脱载主动盘17上;从动齿圈19通过螺栓固定于电磁

脱载从动盘20上;从动端联轴器 21通过螺栓固定于电磁脱载从动盘20上;电磁脱载主动盘17、主动齿圈18、从动齿圈19、电磁脱载从动盘20、从动端联轴器21内孔都是内花键结构,并且同轴心;该机构通过电磁线圈16驱动电磁脱载从动盘20,实现主动齿圈18 和从动齿圈19的啮合控制,当偏航动作停止时松开啮合,使偏航电机与电磁驱动变速箱1避免受到冲击载荷。

8.所述的弹性载荷缓冲器3由旋转缓冲滑块22、高负载弹簧23、载荷缓冲器主体24、旋转缓冲轴承25组成;旋转缓冲滑块22与载荷缓冲器主体24 配合,并且旋转缓冲滑块22可以进行120度旋转;高负载弹簧23一端固定于旋转缓冲滑块22上,另一端固定于载荷缓冲器主体24;旋转缓冲轴承25与载荷缓冲器主体24的内孔配合;该机构在受到瞬时的冲击载荷时,通过旋转作用将冲击载荷转化为高负载弹簧23的拉力,达到抵消瞬时冲击载荷的目的。

9.所述的电磁换挡器4由换挡器堵盖26、换挡器弹簧27、吊环螺钉28、换挡器线圈29、换挡活塞30、移动铁芯31组成;移动铁芯31通过吊环螺钉28 安装于换挡活塞30的两侧;换挡器弹簧27一端连接于吊环螺钉28,另一端连接于换挡器堵盖26;电磁换挡器4可以实现换挡活塞30的左右移动,是电磁驱动变速箱1的变速驱动核心。

10.本实用新型的有益效果:

11.该机构可以通过电磁驱动实现多级变速,可根据实际偏航情况提供不同级别的转速和扭矩;在偏航启动、停止的瞬间,弹性载荷缓冲器3可以抵消瞬时的冲击载荷;偏航刹车启动后,电磁脱载机构2会保护偏航电机与整个机构,避免受到刹车冲击的损伤。

附图说明

12.图1是本实用新型实施例的应用场景示意图;

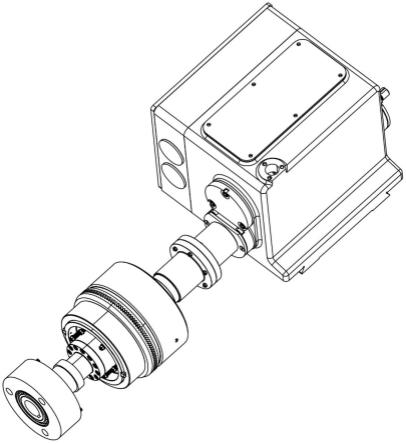

13.图2是本实用新型实施例的总装配轴测图;

14.图3是本实用新型实施例的电磁驱动变速箱的装配图;

15.图4是本实用新型实施例的电磁脱载机构的装配图;

16.图5是本实用新型实施例的弹性载荷缓冲器的装配图;

17.图6是本实用新型实施例的电磁换挡器的装配图;

18.其中1—电磁驱动变速箱;2—电磁脱载机构;3—弹性载荷缓冲器; 4—电磁换挡器;5—输入端动齿轮组;6—输入端定齿轮组;7—传动花键轴;8 —输出端动齿轮组;9—输出端定齿轮组;10—输出花键轴;11—换挡传动杆; 12—输入花键轴;13—花键轴轴承;14—花键轴端盖;15—线圈外壳;16—电磁线圈;17—电磁脱载主动盘;18—主动齿圈;19—从动齿圈;20—电磁脱载从动盘;21—从动端联轴器;22—旋转缓冲滑块;23—高负载弹簧;24—载荷缓冲器主体;25—旋转缓冲轴承;26—换挡器堵盖;27—换挡器弹簧;28—吊环螺钉;29—换挡器线圈;30—换挡活塞;31—移动铁芯;

具体实施方式

19.请参阅图2至图6,为本实用新型的实施例,一种用于风电机组偏航电机的抗冲击电磁变速机构(如图2),其包括有:电磁驱动变速箱1、电磁脱载机构2、弹性载荷缓冲器3;其特征在于,电磁驱动变速箱1通过联轴器与电磁脱载机构2末端连接,电磁脱载机构2前端通过联轴器与弹性载荷缓冲器3 连接,该机构可以通过电磁驱动实现多级变速,并且在偏航

启动、停止的瞬间,保护偏航电机与整个机构,避免受到瞬时冲击载荷的损伤。

20.所述的电磁驱动变速箱1(如图3)由电磁换挡器4、输入端动齿轮组5、输入端定齿轮组6、传动花键轴7、输出端动齿轮组8、输出端定齿轮组9、输出花键轴10、换挡传动杆11、输入花键轴12、花键轴轴承13、花键轴端盖 14组成;传动花键轴7、输出花键轴10、输入花键轴12通过花键轴端盖14固定在变速箱外壳上;输入端定齿轮组6与输入花键轴12配合,输入端动齿轮组 5和输出端定齿轮组9与传动花键轴7配合,输出端动齿轮组8与输出花键轴 10配合,其中输入端定齿轮组6和输出端定齿轮组9被花键轴轴承13定位,不能移动;两个电磁换挡器4分别通过换挡传动杆11与输入端动齿轮组5和输出端动齿轮组8相连接;电磁驱动变速箱1可通过电磁换挡器4改变齿轮组之间的啮合关系,从而实现转速和扭矩的变换。

21.所述的电磁脱载机构2(如图4)由线圈外壳15、电磁线圈16、电磁脱载主动盘17、主动齿圈18、从动齿圈19、电磁脱载从动盘20、从动端联轴器21组成;电磁线圈16固定于线圈外壳15内侧;主动齿圈18通过螺栓固定于电磁脱载主动盘17上;从动齿圈19通过螺栓固定于电磁脱载从动盘20上;从动端联轴器21通过螺栓固定于电磁脱载从动盘20上;电磁脱载主动盘17、主动齿圈18、从动齿圈19、电磁脱载从动盘20、从动端联轴器21内孔都是内花键结构,并且同轴心;该机构通过电磁线圈16驱动电磁脱载从动盘20,实现主动齿圈18和从动齿圈19的啮合控制,当偏航动作停止时松开啮合,使偏航电机与电磁驱动变速箱1避免受到冲击载荷。

22.所述的弹性载荷缓冲器3(如图5)由旋转缓冲滑块22、高负载弹簧 23、载荷缓冲器主体24、旋转缓冲轴承25组成;旋转缓冲滑块22与载荷缓冲器主体24配合,并且旋转缓冲滑块22可以进行120度旋转;高负载弹簧23一端固定于旋转缓冲滑块22上,另一端固定于载荷缓冲器主体24;旋转缓冲轴承 25与载荷缓冲器主体24的内孔配合;该机构在受到瞬时的冲击载荷时,通过旋转作用将冲击载荷转化为高负载弹簧23的拉力,达到抵消瞬时冲击载荷的目的。

23.所述的电磁换挡器4(如图6)由换挡器堵盖26、换挡器弹簧27、吊环螺钉28、换挡器线圈29、换挡活塞30、移动铁芯31组成;移动铁芯31通过吊环螺钉28安装于换挡活塞30的两侧;换挡器弹簧27一端连接于吊环螺钉 28,另一端连接于换挡器堵盖26;电磁换挡器4可以实现换挡活塞30的左右移动,是电磁驱动变速箱1的变速驱动核心。

24.所述的电磁换挡器4可以实现换挡活塞30的左右移动,是电磁驱动变速箱1的变速驱动核心。电磁驱动变速箱1可通过电磁换挡器4改变齿轮组之间的啮合关系,从而实现转速和扭矩的变换,该机构可根据实际偏航情况提供不同级别的转速和扭矩。电磁脱载机构2通过电磁线圈16驱动电磁脱载从动盘20,实现主动齿圈18和从动齿圈19的啮合控制,当偏航刹车启动后,电磁脱载机构2会松开主动齿圈18和从动齿圈19的啮合,保护偏航电机与整个机构,避免受到刹车冲击的损伤。在偏航启动、停止的瞬间,弹性载荷缓冲器3 可以抵消瞬时的冲击载荷。

25.以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本实用新型的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1