具有油水热交换系统的发动机的制作方法

1.本实用新型涉及机车热交换领域,具体涉及一种具有油水热交换系统的发动机。

背景技术:

2.发动机润滑系统的功用在发动机工作时连续不断地把数量足够、温度适当的洁净机油输送到全部传动件的摩擦表面,并在摩擦表面之间形成油膜,实现液体摩擦;从而减小摩擦阻力、降低功率消耗、减轻机件磨损,以达到提高发动机工作可靠性和耐久性的目的,而机油在工作过程中,会由于温度过高而导致机油变稀而降低了润滑能力,这一因素会导致因为润滑效果跟不上而发动机无法正常运行。

3.因此,为解决以上问题,需要一种具有油水热交换系统的发动机,能够降低机油温度,提高油水热交换效率,从而提高发动机机件的润滑效果。

技术实现要素:

4.有鉴于此,本实用新型的目的是克服现有技术中的缺陷,提供具有油水热交换系统的发动机,能够降低机油温度,提高油水热交换效率,从而提高发动机机件的润滑效果。

5.本实用新型的具有油水热交换系统的发动机,包括油底壳和用于对油底壳内润滑油进行冷却的冷却水箱;还包括换热器,所述换热器位于所述冷却水箱内形成内外热交换状态,且润滑油流经所述换热器内腔。当然所述发动机至少还包括发动机本体、油泵、水泵等构件,以形成完整的发动机,在此不再赘述,本方案通过布置于水箱并与油底壳连通的散热器,起到增大油水热交换面积的作用,从而能够降低机油温度,提高油水热交换效率,提高发动机机件的润滑效果。润滑油流通于换热器内腔使得可延长润滑油的冷却路径,所述油底壳的进油方向为由下至上,经换热器内腔的内腔后通过油泵输出,为图示中向上箭头指向,所述水箱的进水方向为由上至下,经换热器内腔的外壁后由出水口排出,为图示中向下箭头指向,二者的冷却方向相反,增大对机油的冷却效率。

6.进一步,所述换热器内腔连通有进油口和出油口,所述进油口和出油口之间设有隔板,所述隔板底部与换热器内腔的底部之间具有流通间隙。通过隔板将进油口和出油口分隔,并通过底部的流通间隙连通,使得换热器内腔由单条换热路径至少被分隔成两条换热路径,提高润滑油的热交换效率。

7.进一步,所述水箱和油底壳之间设有盖板,所述换热器安装于盖板,所述进油口和出油口开设于盖板;通过盖板以及与盖板配合的换热器将油底壳和水箱分隔,起到增大油水热交换面积的作用,从而能够降低机油温度,提高油水热交换效率,提高发动机机件的润滑效果;所述换热器内腔具有连通进油口和出油口的敞口,所述隔板安装于盖板将换热器内腔分隔成具有进油口的进油腔和具有出油口的出油腔,所述进油腔和出油腔通过流通间隙连通,以使得形成润滑油流经所述换热器内腔的唯一线路;增设于换热器内腔换热器内腔分隔具有进油口的进油腔和具有出油口的出油腔的隔板,使得换热器内腔内形成迂回布置的油水热交换路径,润滑油经由流通间隙形成润滑油流经所述换热器内腔的唯一线路,

在换热器内腔内具有同一方向不同路径的迂回冷却效果,提高机油冷却路径的长度,提高冷却效率和冷却效果。

8.进一步,所述换热器呈轴向端部敞口的柱形,换热器内腔由所述敞口沿轴向向内凹陷形成,所述换热器的外壁上设有散热翅。敞口柱形结构的换热器使得结构更加简单,便于加工制造,以及便于隔板将换热器内腔的分隔,散热翅的设置可提高水冷效果,提高对润滑油的冷却效率。

9.进一步,所述散热翅为多个,多个所述散热翅均匀分布于换热器的径向。如图所示,散热翅呈沿换热器延伸方向的条状,且多个散热翅均匀的形成于换热器的周向外壁,进一步提高油水热交换效率,所述的散热翅还可为不规则布置的多个,起到增大水冷效果即可,在此不再赘述。

10.进一步,所述盖板上形成有将进油口和出油口分隔用于安装隔板的安装肋,所述安装肋上具有对隔板定位的定位槽。安装肋将进油口和出油口等口径的分隔,隔板即固定于安装肋,本方案中换热器内腔被隔板分隔成进油腔和出油腔,进油腔和出油腔仅在隔板与换热器内腔的腔底之间存有流通间隙,使得在换热器内腔内形成强制冷却路径,提高对机油的冷却效率。

11.进一步,所述盖板上形成有对安装肋结构加强的加强肋。加强肋连接于安装肋的中部和对应侧壁之间,起到对安装肋结构加强的作用,配合安装隔板的定位槽进一步提高隔板的安装强度,提高隔板安装的稳定性,提高使用寿命。

12.进一步,所述换热器至少为两个,两个所述换热器分别为第一换热器和第二换热器,油底壳安装后润滑油由油底壳流向油泵过程中,油底壳一侧具有供润滑油由第一换热器流向第二换热器的相关结构。油底壳未在图中示出,仅展示了油底壳内应具有的将多个换热器各自的油水热交换路径连通的连通通道(相关结构),如图所示,机油经过多个换热器中的油水热交换路径,由下至上迂回冷却由机油泵输出,冷却路径增长,同时在换热器的外壁还通过水冷进行热交换,进一步提高油水热交换效率,本方案仅展示了两个换热器间隔布置的情况,实际使用时可根据需求增减在此不再赘述。

13.进一步,如图所示,所述第一换热器和第二换热器在润滑油的流道上并列安装于盖板;所述相关结构至少包括与油底壳形成整体的第一分隔板、第二分隔板和挡板,所述第一分隔板将第一换热器的进油口和出油口分隔,所述第二分隔板将第二换热器的进油口和出油口分隔,所述挡板将第一分隔板和第二分隔板连接,并使得第一换热器的出油口与第二换热器的进油口连通。

14.进一步,所述换热器靠近敞口的外壁沿换热器的周向向外延伸形成护板,所述盖板上形成有支撑于护板的承台,所述承台和护板之间设置有密封件;所述换热器内腔为柱状腔,所述散热翅为沿换热器内腔延伸方向的条状,所述散热翅的根部延伸至所述护板。如图所示,换热器呈柱状,且换热器内腔为由敞口沿其自身延伸方向向内凹陷形成的柱状腔;所述换热器与盖板螺接连接,且换热器上具有与盖板上形成的承台对应安装限位的护板,所述承台和护板之间设置有用以提高油水密封效果的密封件;所述散热翅为条状且散热翅的根部延伸至护板,使得进一步提高与水箱内冷却水的接触面积,提高油水换热效率。

15.本实用新型的有益效果是:本实用新型公开的一种具有油水热交换系统的发动机,通过盖板以及与盖板配合的换热器将油底壳和水箱分隔,起到增大油水热交换面积的

作用,从而能够降低机油温度,提高油水热交换效率,提高发动机机件的润滑效果,增设沿换热器内腔延伸方向将换热器内腔分隔的隔板,使得换热器内腔内形成迂回布置的油水热交换路径,机油经由流通间隙,在换热器内腔内具有同一方向不同路径的迂回冷却效果,提高机油冷却路径的长度,提高冷却效率和冷却效果。

附图说明

16.下面结合附图和实施例对本实用新型作进一步描述:

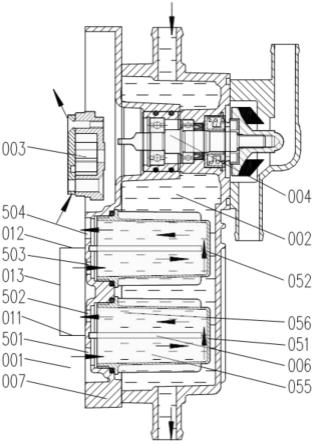

17.图1为本实用新型的结构示意图;

18.图2为本实用新型盖板的结构示意图;

19.图3为本实用新型换热器的结构示意图。

具体实施方式

20.图1为本实用新型的结构示意图,包括油底壳001和用于对油底壳001内润滑油进行冷却的冷却水箱002;还包括换热器005,所述换热器005位于所述冷却水箱002内形成内外热交换状态,且润滑油流经所述换热器内腔。当然所述发动机至少还包括发动机本体、油泵003、水泵004等构件,以形成完整的发动机,在此不再赘述,本方案通过布置于水箱002并与油底壳001连通的换热器,起到增大油水热交换面积的作用,从而能够降低机油温度,提高油水热交换效率,提高发动机机件的润滑效果。润滑油流通于换热器内腔使得可延长润滑油的冷却路径,所述油底壳001的进油方向为由下至上,经换热器内腔的内腔后通过油泵003输出,为图示中向上箭头指向,所述水箱002的进水方向为由上至下,经换热器内腔的外壁后由出水口排出,为图示中向下箭头指向,二者的冷却方向相反,增大对机油的冷却效率。

21.本实施例中,所述换热器内腔连通有进油口和出油口,所述进油口和出油口之间设有隔板006,所述隔板006底部与换热器内腔的底部之间具有流通间隙。通过隔板006将进油口和出油口分隔,并通过底部的流通间隙连通,使得换热器内腔由单条换热路径至少被分隔成两条换热路径,提高润滑油的热交换效率。

22.本实施例中,所述水箱002和油底壳001之间设有盖板007,所述换热器005安装于盖板007,所述进油口和出油口开设于盖板007;通过盖板007以及与盖板007配合的换热器005将油底壳001和水箱002分隔,起到增大油水热交换面积的作用,从而能够降低机油温度,提高油水热交换效率,提高发动机机件的润滑效果;所述换热器内腔具有连通进油口和出油口的敞口,所述隔板006安装于盖板007将换热器内腔分隔成具有进油口的进油腔055和具有出油口的出油腔056,所述进油腔055和出油腔056通过流通间隙连通,以使得形成润滑油流经所述换热器内腔的唯一线路;增设于换热器内腔换热器内腔分隔具有进油口的进油腔055和具有出油口的出油腔056的隔板006,使得换热器内腔内形成迂回布置的油水热交换路径,润滑油经由流通间隙形成润滑油流经所述换热器内腔的唯一线路,在换热器内腔内具有同一方向不同路径的迂回冷却效果,提高机油冷却路径的长度,提高冷却效率和冷却效果。

23.本实施例中,所述换热器005呈轴向端部敞口的柱形,换热器内腔由所述敞口沿轴向向内凹陷形成,所述的轴向即为换热器的轴向,所述换热器005的外壁上设有散热翅008。

敞口柱形结构的换热器005使得结构更加简单,便于加工制造,以及便于隔板006将换热器内腔的分隔,散热翅008的设置可提高水冷效果,提高对润滑油的冷却效率。

24.本实施例中,所述散热翅008为多个,多个所述散热翅008均匀分布于换热器005的径向。如图所示,散热翅008呈沿换热器005延伸方向的条状,且多个散热翅008均匀的形成于换热器005的周向外壁,进一步提高油水热交换效率,所述的散热翅008还可为不规则布置的多个,起到增大水冷效果即可,在此不再赘述。

25.本实施例中,所述盖板007上形成有将进油口和出油口分隔用于安装隔板006的安装肋009,所述安装肋009上具有对隔板006定位的定位槽010。安装肋009将进油口和出油口等口径的分隔,隔板006即固定于安装肋009,本方案中换热器内腔被隔板006分隔成进油腔055和出油腔056,进油腔055和出油腔056仅在隔板006与换热器内腔的腔底之间存有流通间隙,使得在换热器内腔内形成强制冷却路径,提高对机油的冷却效率。

26.本实施例中,所述盖板007上形成有对安装肋009结构加强的加强肋014。加强肋014连接于安装肋009的中部和对应侧壁之间,并大致连接于安装肋的中部,起到对安装肋009结构加强的作用,配合安装隔板006的定位槽010进一步提高隔板006的安装强度,提高隔板006安装的稳定性,提高使用寿命。

27.本实施例中,所述换热器005至少为两个,两个所述换热器005分别为第一换热器051和第二换热器052,油底壳001安装后润滑油由油底壳001流向油泵003过程中,油底壳001一侧具有供润滑油由第一换热器051流向第二换热器052的相关结构。油底壳001未在图中示出,仅展示了油底壳001内应具有的将多个换热器005各自的油水热交换路径连通的连通通道(相关结构),如图所示,机油经过多个换热器005中的油水热交换路径,由下至上迂回冷却由机油泵003输出,冷却路径增长,同时在换热器005的外壁还通过水冷进行热交换,进一步提高油水热交换效率,本方案仅展示了两个换热器005间隔布置的情况,实际使用时可根据需求增减在此不再赘述。

28.本实施例中,如图所示,所述第一换热器051和第二换热器052在润滑油的流道上并列安装于盖板007;所述相关结构至少包括与油底壳001形成整体的第一分隔板011、第二分隔板012和挡板013,所述第一分隔板011将第一换热器051的进油口501和出油口502分隔,所述第二分隔板012将第二换热器052的进油口503和出油口504分隔,所述挡板013将第一分隔板011和第二分隔板012连接,并使得第一换热器051的出油口502与第二换热器052的进油口503连通。

29.本实施例中,所述换热器005靠近敞口的外壁沿换热器005的周向向外延伸形成护板,所述盖板007上形成有支撑于护板的承台,所述承台和护板之间设置有密封件;所述换热器内腔为柱状腔,所述散热翅008为沿换热器内腔延伸方向的条状,所述散热翅008的根部延伸至所述护板。如图所示,换热器005呈柱状,且换热器内腔为由敞口沿其自身延伸方向向内凹陷形成的柱状腔;所述换热器005与盖板007螺接连接,且换热器005上具有与盖板007上形成的承台对应安装限位的护板,所述承台和护板之间设置有用以提高油水密封效果的密封件,所述密封件为橡胶圈;所述散热翅008为条状且散热翅008的根部延伸至护板,使得进一步提高与水箱002内冷却水的接触面积,提高油水换热效率。

30.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本

实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1