一种改良结构的电控节气门的制作方法

1.本实用新型涉及汽车节气门技术领域,具体是指一种改良结构的电控节气门。

背景技术:

2.燃油汽车的发动机工作时,需要通过节气门控制进气量及燃油喷雾,以使得二者能充分混合后燃烧做功。而国外一些喜欢汽车改装的人群,会追求极致的燃烧效率,如何进一步提高发动机燃烧做功效率,是该领域产品追求的方向。

3.目前该类节气门体产品,通常设置多个进行通道,并分开进行进气及喷油,以使得燃油与空气更充分混合,提高燃烧效率,但控制各进气通道进气量的蝶阀是拉线式结构的,即带动各蝶阀转动的转轴是通过连杆连动,并由与油门踏板关联的拉线来控制各蝶阀转动以调整开启角度的;然而,一方面,这种拉线式节气门的蝶阀开启角度与控制燃油喷出的喷嘴之间无法做到精准的同步,需要待检测到的蝶阀开启角度信号传输到控制器后,再由控制器输出信号控制喷嘴的喷油量,这个过程会导致信号存在延时,进而使得进气量与喷油量之间无法精准匹配,降低了发动机的燃烧效率;第二方面,现有安装拉线式节气门的发动机在怠速时,蝶阀始终保持关闭状态,发动机的进气量是通过旁气通道的进气阀来控制的,而进气阀则由步进电机来控制其开闭大小,这种方式使得节气门结构较为复杂,而且步进电机控制精度较低,响应速度慢,导致发动机的怠速稳定性较差;第三方面,安装了拉线式节气门的发动机由于无法与自动变速箱实现精准匹配,会导致换档冲击严重。

4.另一方面,燃油从喷嘴中出来后,需要进行雾化,以便与空气充分结合使得燃烧效率更高,燃油的雾化是通过雾化环实现的,现有的雾化环基本是在壁上均匀地设置径向朝内侧的雾化孔,这种结构的雾化环在工作时,燃油从各雾化孔向中间喷射时会使雾化环内壁形成滴液,燃油滴液无法与空气充分混合会导致燃烧不充分,而且,各雾化孔出来的燃油对射后会溅射至节气门上方的滤清器上,会造成节气门污染并降低其过滤效果。

技术实现要素:

5.本实用新型提供一种改良结构的电控节气门,以提高发动机的做功效率。

6.为实现上述目的,本实用新型所采用的技术方案为:

7.一种改良结构的电控节气门,包括节气门体,所述节气门体上具有若干上下贯通的气流通道,各所述气流通道内均设有控制通气量的蝶阀、以及用于使燃油雾化的雾化环;一个或多个所述蝶阀的中心通过一转轴串联实现翻转连动,各所述转轴平行设置且伸出所述节气门体的一端均同轴地固装有传动齿轮,并通过一伺服驱动装置实现各所述转轴同步转动。

8.一种优选方案,其一所述转轴的另一端设有检测所述蝶阀开启角度的tps传感器。

9.一种优选方案,所述节气门体上设有中心呈正方形分布的四路所述气流通道,每两个所述蝶阀通过一所述转轴实现翻转连动。

10.一种优选方案,所述雾化环包括圆筒状的本体,所述本体的外壁具有导油的油槽,

所述本体的内壁径向延伸出若干隔板,所述隔板内具有与所述油槽贯通的油路,且所述隔板的底边上均匀分布有若干与所述油路贯通的雾化孔。进一步,所述油槽绕所述本体外壁呈环形分布,使各所述油路的外端连通,而各所述隔板呈十字型交叉设置,且各所述油路的内端相互贯通。

11.一种优选方案,所述雾化环包括圆筒状的本体,所述本体的中心具有一同心的喷油环,所述喷油环与所述本体之间具有连接杆,所述连接杆内具有将燃油从所述本体外壁导入至所述喷油环的油路,述喷油环的内部具有绕周设置且与所述连接杆的所述油路相通的导油槽,所述喷油环上还设置有开口朝下且均布于所述喷油环底面的雾化孔,所述雾化孔的顶端与所述导油槽连通。进一步,所述连接杆包括对称设于所述喷油环两侧的两组。

12.本实用新型的有益效果是:1、通过伺服驱动装置驱动两转轴同步转动,一方面能精准控制各蝶阀的转动角度,从而精准控制进气量,且伺服驱动装置与电控喷嘴同步响应,从而实现空气量与燃油量的最佳混合状态,提高了发动机内燃油的燃烧效率;第二方面,发动机怠速时,可通过伺服驱动装置直接驱动蝶阀来精准地控制发动机的进气量,相较现有技术,节气门无需设置旁气通道、以及控制其通气量的进气阀及步进电机,不仅大大简化了节气门结构,而且由于伺服电机的工作频率高达5-10k hz,其控制精度高、响应速度快,可大大增强发动机的怠速稳定性;第三方面,通过伺服驱动装置控制蝶阀的开度,并同时由ecu控制减小点火提前角,可与自动变速箱的换档操作做到完美匹配,大幅度降低换档冲击,提升驾驶舒适感;2、将雾化孔的开口朝下设置,使燃油直向下喷射,因此不会产生溅射而污染滤清器,也不会喷射到雾化环内壁形成积液,可保证燃油喷出后与空气充分结合,能进一步提高燃油燃烧效率。

附图说明

13.下面结合附图和具体实施例对本实用新型作进一步详细的说明。

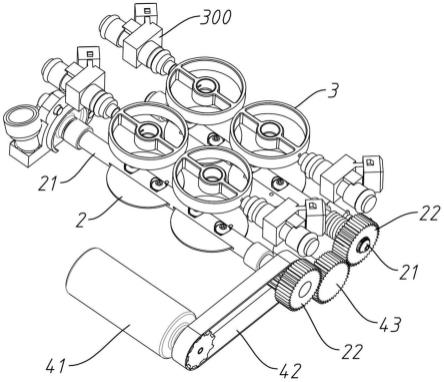

14.图1为实施例中节气门的整体结构示意图;

15.图2为实施例中节气门内部结构示意图;

16.图3为雾化环的第一种实施结构示意图;

17.图4为图3中雾化环沿隔板中心的纵向剖面结构示意图;

18.图5为雾化环的第二种实施结构示意图;

19.图6为图5中雾化环的横向剖面结构示意图。

具体实施方式

20.以下结合附图对本实用新型进行进一步说明:

21.参考图1和图2所示,一种改良结构的电控节气门,包括节气门体1,所述节气门体1上设有中心呈正方形分布的四路上下贯通的气流通道11,各所述气流通道11内均设有控制通气量的蝶阀2、以及用于使燃油雾化的雾化环3,雾化环3可设置在蝶阀2的上方或者下方;每两个所述蝶阀2的中心通过一转轴21串联实现翻转连动,而各所述转轴21伸出所述节气门体1的一端同轴地固装有传动齿轮22,并通过一伺服驱动装置4实现两所述转轴21同步转动,而其一所述转轴21的另一端则设有检测所述蝶阀2开启角度的tps传感器。伺服驱动装置4包括伺服电机41、传动伺服电机41与其一传动齿轮22的齿形皮带42,以及啮合于两组所

述传动齿轮22之间的连接齿轮43。通过伺服驱动装置4驱动两转轴21同步转动,一方面能精准控制各蝶阀2的转动角度,从而精准控制发动机的进气量,且伺服驱动装置4与电控喷嘴300同步响应,从而实现空气量与燃油量的最佳混合状态,提高了发动机内燃油的燃烧效率;第二方面,发动机怠速时,可通过伺服驱动装置4直接驱动蝶阀2来精准地控制发动机的进气量,相较现有技术,节气门体无需设置旁气通道、以及控制其通气量的进气阀及步进电机,不仅大大简化了节气门结构,而且由于伺服电机的41工作频率高达5-10k hz,其控制精度高、响应速度快,可大大增强发动机的怠速稳定性;第三方面,通过伺服驱动装置4控制蝶阀2的开度,并同时由ecu控制减小点火提前角,可与自动变速箱的换档操作做到完美匹配,大幅度降低换档冲击,提升驾驶舒适感。

22.参考图3和图4,所述雾化环3包括圆筒状的本体31,所述本体31的外壁具有导油的油槽32,所述本体31的内壁径向延伸出若干隔板33,所述隔板33内具有与所述油槽32贯通的油路34,且所述隔板33的底边上均匀分布有若干与所述油路34贯通的雾化孔35。进一步,所述油槽32绕所述本体31外壁呈环形分布,使各所述油路34的外端连通,而各所述隔板33呈十字型交叉设置,且各所述油路34的内端相互贯通。将雾化孔35的开口设置在各隔板33的底面,使燃油直向下喷射,因此不会产生溅射而污染滤清器,也不会喷射到雾化环3内壁形成积液,同时,所述气流通道11内的负压也不会导致与雾化孔35同侧的雾化环3内壁产生滴液,而且,相比现有燃油喷出后聚集在局部区域的情形,从各雾化孔35喷出的燃油均匀分布于雾化环3内部区域,可保证燃油喷出后与空气充分结合,能进一步提高燃油燃烧效率;环形分布的油槽32,以及各油路34内端相互贯通,能使燃油能迅速到达雾化孔35并喷出;而且,十字型交叉设置的隔板33,不仅使得雾化孔35分布均匀,而且不会阻挡气流通道11内的气流。

23.参考图5和图6所示的另一种实施结构的雾化环3,该雾化环3包括圆筒状的本体36,所述本体36的中心具有一同心的喷油环37,所述喷油环37与所述本体36之间具有连接杆38,所述连接杆38内具有将燃油从所述本体36外壁导入至所述喷油环37的油路381,述喷油环37的内部具有绕周设置且与所述连接杆38的所述油路381相通的导油槽371,所述喷油环37上还设置有开口朝下且均布于所述喷油环37底面的雾化孔39,所述雾化孔39的顶端与所述导油槽371连通。进一步,所述连接杆38包括对称设于所述喷油环37两侧的两组。当将雾化孔39的开口设置在喷油环37的底面,则燃油直向下喷射,因此不会产生溅射而污染滤清器,也不会喷射到雾化环3内壁形成积液,可使得燃油喷出后与空气充分结合,能进一步提高燃油燃烧效率;另外,同心地设置所述喷油环37,由于喷油环37直径较小,当节气门的气流通道11内空气流动时,根据伯努利原理,流经喷油环37内的空气流速更快,使得喷出的燃油能更及时地进入发动机内部进行燃烧,从而提高了燃烧效率。

24.以上所述并非对本实用新型的技术范围作任何限制,凡依据本实用新型技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本实用新型的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1