一种铝压铸机油滤清器的主体的制作方法

1.本实用新型涉及机油滤清器领域,具体涉及一种铝压铸机油滤清器的主体。

背景技术:

2.在燃油汽车的发动机底部通常会设置机油滤清器,机油滤清器可过滤机油中的灰尘、金属颗粒、碳沉淀物和煤烟颗粒等杂质,从而对发动机起到保护作用;

3.已有机油滤清器总成的主体通常采用塑料材料注塑成型,塑料材料结构强度差,因此需要在其表面制造多道加强筋结构,并且在固定孔中需加入金属嵌件,通过金属嵌件与紧固件固定连接,另外塑料材料抗热性差,由于发动机在工作时会产生高温,塑料材料制成的机油滤清器总成受热后易变形、老化,从而影响其密封性能和使用寿命;目前,有出现采用铝浇筑成型的滤清器总成,如专利号为:cn215719024u的发明专利公开的汽车机油滤清器总成,其采用:包括铝材浇注成型的主体(1),主体的上面制有加油孔(2)、发动机出油孔(3)、第一发动机回油孔(4)、第二发动机回油孔(5)和发动机固定孔(6),主体经紧固件穿过发动机固定孔(6)与发动机相固定,在主体的下面制有滤芯安装座(7)、散热进油孔(8)、第一散热出油孔(9)、第二散热出油孔(10)和散热器固定孔(11),主体下面设置散热器,散热器经紧固件与散热器固定孔(11)相固定,

4.散热进油孔(8)上头与发动机出油孔(3)相通,散热进油孔(8)下头与散热器的进口相通,散热器的出口与第一散热出油孔(9)、第二散热出油孔(10)相通,第一散热出油孔(9)与滤芯安装座(7)相通,滤芯安装座中设置滤芯,滤芯安装座与第一发动机回油孔(4)相通,第二散热出油孔(10)与第二发动机回油孔(5)相通,但根据其说明书中所述工作原理可知,当发动机工作时,发动机内的机油经发动机出油孔进入主体中,再通过主体下面的散热进油孔进入散热器中,通过散热器进行散热、降温,降温后的机油经第一散热出油孔、第二散热出油孔回流至主体内,第一散热出油孔与滤芯安装座相通,

5.部分机油进入滤芯安装座中,机油通过滤芯安装座中的滤芯过滤掉杂质后从第一发动机回油孔回流到发动机内部,而流到第二散热出油孔的机油经第二发动机回油孔直接回流到发动机内部,可以看出,其由于结构并不合理,始终只能过滤一部分机油,另一部分机油则直接回流到发动机内容,过滤效果较差,且其只单纯依靠散热器的散热效果对燃油进行散热,散热效果也较差,急需改进;

6.为此本技术人曾提出一种散热器下置式铝压铸汽车机油滤清器总成的中国发明专利申请,其申请号为:202210242084.4,其采用包括由高压压铸成型的铝制主体,主体上设有用于安装滤芯的滤芯安装座、用于安装散热器的散热器安装位,滤芯安装座中插设有滤芯,散热器安装位中安装有散热器,滤芯安装座上安装有将滤芯限位于滤芯安装座中的主体盖子,滤芯靠近主体盖子的一端设有与滤芯连通的旁通阀,主体一端设有与滤芯安装座连通的主体进油口,散热器安装位中开设有散热器进油口、散热器出油口、散热器冷却液入口及散热器冷却液出口,散热器进油口与散热器出油口连通,主体上还设有主体冷却液入口以及至少一个主体冷却液出口,主体冷却液入口与散热器冷却液入口连通,散热器冷

却液出口与主体冷却液出口均连通,主体上还设有温度传感器接口和压力传感器接口,温度传感器接口中安装有温度传感器,压力传感器接口中安装有压力传感器;

7.通过安装于滤芯安装座中的滤芯将进入机油滤清器总成主体中的全部机油先进行过滤,保证了过滤效果,且通过将发动机冷却系统的冷却液引入滤清器中同时对经过散热器的机油进行冷却,冷却效果更好;

8.但实际生产中发现,由于滤清器主体采用铝压铸而成,铝材较厚,在压铸过程中内部容易产生气孔,气孔的存在会导致泄漏,从而造成滤清器总成失效,另一方面,现有铝材主体内部结构复杂,不利于提高生产效率,有必要对此进行改进。

技术实现要素:

9.本实用新型所要解决的技术问题在于针对上述现有技术的不足,

10.提供一种铝压铸机油滤清器的主体。

11.为实现上述目的,本实用新型提供了如下技术方案:一种铝压铸机油滤清器的主体,其特征在于:包括由高压压铸成型的铝制主体,所述主体上设有用于安装滤芯的滤芯安装座、用于安装散热器的散热器安装位,滤芯安装座中插设有滤芯,散热器安装位中安装有散热器,其特征在于:所述散热器安装位中开设有散热器进油口、散热器出油口、散热器冷却液入口及散热器冷却液出口,所述散热器进油口及散热器出油口通过第一管道连通设置,所述主体在散热器安装位一侧开设有与散热器进油口、散热器出油口、散热器冷却液入口、散热器冷却液出口均不连通的开口槽,所述开口槽中设有与第一管道连接的加强结构。

12.采用上述技术方案,现有铝座主体其一侧设置供滤芯安装的滤芯安装座,另一侧设置供温度传感器、压力传感器等传感器部件安装的管道,中部的散热器安装位虽然两侧设置了散热器进油口、散热器出油口、散热器冷却液入口及散热器冷却液出口,但散热器安装位只开设了连通散热器进油口及散热器出油口的管道,因而该管道两侧材料较厚,在铸造过程中容易在此处产生气孔,从而引发泄漏,造成产品的良品率低,本发明通过在此处开设与散热器进油口、散热器出油口、散热器冷却液入口及散热器冷却液出口均布连通的开口槽,减少材料厚度,避免气孔的生成,提高良品率。

13.上述的一种铝压铸机油滤清器的主体可进一步设置为:所述加强结构包括开口槽内设置的一端与第一管道连接另一端与本体内部连接的至少一个加强斜面。

14.采用上述技术方案,通过设置加强斜面提高第一管道的强度。

15.上述的一种铝压铸机油滤清器的主体可进一步设置为:所述主体在滤芯安装座下部设有与滤芯安装座内部连通的主体进油口,主体在散热器安装位下部设置有与散热器出油口连通的主体出油口,滤芯安装座中开设有与散热器进油口连通的滤芯安装座出油口,所述散热器进油口处安装有分流阀,所述主体相对设置滤芯安装座的另一端开设有与散热器出油口分别连通的温度传感器接口及压力传感器接口,所述主体设置压力传感器接口的一端还设置有与散热器冷却液入口连通的主体冷却液入口,主体在滤芯安装座下部设置有与散热器冷却液出口连通的至少一个主体冷却液出口。

16.采用上述技术方案,本发明的工作原理为发动机内部机油出来从主体进油口进入滤芯安装座通过安装于滤芯安装座中的滤芯过滤,过滤后的机油从滤芯安装座出油口流入到散热器进油口,大部分机油从散热器进油口进入到安装在散热器安装位中的散热器内部

进行冷却,冷却后的机油流到散热器出油口,小部分机油从散热器进油口经分流阀、第一管道流入散热器出油口,流入到散热器出油口的机油大部分通过主体出油口流入发动机内部,小部分流向温度传感器接口处安装的温度传感器内部、压力传感器接口处安装的压力传感器内部,同时,发动机冷却系统的冷却液从主体冷却液入口进入,再流到散热器冷却液入口,然后进入散热器内部,再从散热器冷却液出口流出,流到散热器冷却液出口的冷却液通过与其连通的主体冷却液出口流回发动机冷却系统,通过在散热器出油口设置分流阀,保证了大部分机油从散热器进油口流入到散热器内部进行散热冷却,也有小部分机油流入温度传感器、压力传感器内部对机油温度及压力进行检测,这些机油在经过检测后再从主体出油口处流回发动机内,参见图6所示为本现有某种型号的具有塑料材质主体的机油滤清器总成的主体冷却液出口部分分解示意图,其包括主体a,第一安装件b及第二安装件c,即现有技术中的主体冷却液入口都是需要通过外接两个塑料零部件拼接而成,但这种结构的在使用一端时间后塑料件及密封件容易老化造成泄漏,而本实用新型的主体冷却液出口与主体一体成型,摒弃了现有结构的缺陷,提高了密封性能,减少了泄漏点。

17.上述的一种铝压铸机油滤清器的主体可进一步设置为:滤芯安装座远离主体的一端为主体盖安装部,所述滤芯安装座中部设置有中心管柱容置腔,所述中心管柱容置腔远离主体盖安装部的一端与滤芯安装座出油口连通设置,所述中心管柱容置腔设置有向主体盖安装部延伸的隔绝环,所述主体进油口所处位置低于隔绝环,所述主体一侧设有与中心管柱容置腔连通的主体放油口。

18.采用上述技术方案,在装配完成后滤芯的中心管柱一端插设于中心管柱容置腔中形成周向密封设置的出油端,主体盖安装部旋接有主体盖将滤芯限位在滤芯安装座内部,正常工作情况下主体进油口处进入的机油经过滤芯、中心管柱并直接进入中心管柱位于中心管柱容置腔中的出油端从出油端进入滤芯安装座出油口中出去,由于隔绝环以及中心管柱周向密封设置的出油端的存在,机油进入滤芯安装座后不会进入主体放油口,当需要更换机油或者滤芯的时,打开主体盖,通过放油组件将中心管柱弹起,使得中心管柱的出油端与中心管柱容置腔分离,此时机油将从主体放油口出去,实现快速更换机油、滤芯且不会机油飞溅。

19.本发明的有益效果为:主体开设有开口槽,减少压铸过程中气孔形成的同时节省材料,机油过滤效果好且散热效果更好。

20.下面结合附图和实施例对本实用新型作进一步详细说明。

附图说明

21.图1为具有本实用新型实施例的机油滤清器立体示意图。

22.图2为具有本实用新型实施例的机油滤清器爆炸结构示意图。

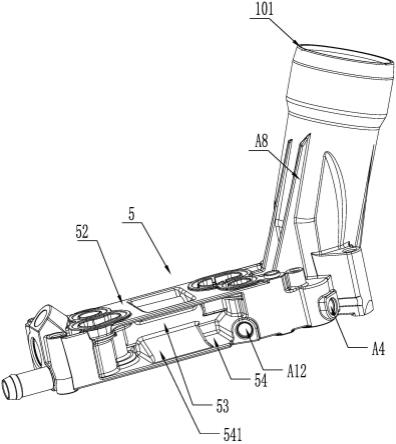

23.图3为本实用新型实施例的立体结构示意图。

24.图4为本实用新型实施例与滤芯安装后的俯视视角视图。

25.图5为图4中的a-a部剖面示意图。

26.图6为现有技术中机油滤清器的主体冷却液出口分解结构示意图。

具体实施方式

27.参见图1-图6所示:一种铝压铸机油滤清器的主体,包括由高压压铸成型的铝制主体5,主体5上设有用于安装滤芯3的滤芯安装座a8、用于安装散热器8的散热器安装位52,散热器安装位52中开设有散热器进油口a2、散热器出油口a3、散热器冷却液入口b2及散热器冷却液出口b3,散热器进油口a2及散热器出油口a3通过第一管道53连通设置,主体5在散热器安装位52一侧开设有与散热器进油口a2、散热器出油口a3、散热器冷却液入口b2、散热器冷却液出口b3均不连通的开口槽54,开口槽54中设有与第一管道53连接的加强结构,加强结构包括开口槽54内设置的一端与第一管道53连接另一端与本体5内部连接的至少一个加强斜面541,主体5在滤芯安装座a8下部设有与滤芯安装座a8内部连通的主体进油口a1,主体5在散热器安装位52下部设置有与散热器出油口a3连通的主体出油口a6,滤芯安装座a8中开设有与散热器进油口a2连通的滤芯安装座出油口a81,散热器进油口a2处安装有分流阀12,主体5相对设置滤芯安装座a8的另一端开设有与散热器出油口a3分别连通的温度传感器接口a4及压力传感器接口a5,主体5设置压力传感器接口a5的一端还设置有与散热器冷却液入口b2连通的主体冷却液入口b1,主体5在滤芯安装座a8下部设置有与散热器冷却液出口b3连通的主体冷却液第一出口b5、主体冷却液第二出口b6,滤芯安装座a8上设置有主体盖安装部101,滤芯安装座a8中部设置有用于插设滤芯3的中心管柱4的中心管柱容置腔a82,中心管柱容置腔a82远离主体盖1的一端与滤芯安装座出油口a81连通设置,中心管柱容置腔a82设置有向主体盖1延伸的隔绝环a83,主体进油口a1所处位置低于隔绝环a83,主体5一侧设有与中心管柱容置腔a82连通的主体放油口a7,中心管柱4位于中心管柱容置腔a82中的一端形成周向密封的出油端41,在加工主体冷却液第一出口b5、主体冷却液第二出口b6时会在主体5上形成第一工艺孔及第二工艺孔,称之为第一堵头口a12及第二堵头口a13,通过第一堵头及第二堵头分别将第一堵头口a12及第二堵头口a13封堵,为防止泄漏,第一堵头6上设置有第一堵头密封件,第二堵头20上设置有第二密封件19;

28.具有本实用新型的机油滤清器,包括由高压压铸成型的铝制主体5,主体5上设有用于安装滤芯3的滤芯安装座a8、用于安装散热器8的散热器安装位52,滤芯安装座a8中插设有滤芯3,滤芯3包括有滤纸及设置于滤纸中心的中心管柱4,散热器安装位52中安装有散热器8,散热器安装位52中开设有散热器进油口a2、散热器出油口a3、散热器冷却液入口b2及散热器冷却液出口b3,散热器进油口a2及散热器出油口a3通过第一管道53连通设置,主体5在散热器安装位52一侧开设有与散热器进油口a2、散热器出油口a3、散热器冷却液入口b2、散热器冷却液出口b3均不连通的开口槽54,开口槽54中设有与第一管道53连接的加强结构,加强结构包括开口槽54内设置的一端与第一管道53连接另一端与本体5内部连接的至少一个加强斜面541,主体5在滤芯安装座a8下部设有与滤芯安装座a8内部连通的主体进油口a1,主体a8在散热器安装位52下部设置有与散热器出油口a3连通的主体出油口a6,滤芯安装座a8中开设有与散热器进油口a2连通的滤芯安装座出油口a81,散热器进油口a2处安装有分流阀12,主体5相对设置滤芯安装座a8的另一端开设有与散热器出油口a3分别连通的温度传感器接口a4及压力传感器接口a5,温度传感器接口a4处安装有温度传感器13、压力传感器接口a5处安装有压力传感器14,主体5安装压力传感器14的一端还设置有与散热器冷却液入口b2连通的主体冷却液入口b1,主体5在滤芯安装座a8下部设置有与散热器冷却液出口b3连通的主体冷却液第一出口b5、主体冷却液第二出口b6,滤芯安装座a8上安

装有主体盖1,滤芯安装座a8中部设置有用于插设滤芯3的中心管柱4的中心管柱容置腔a82,中心管柱4靠近主体盖1的一端安装有旁通阀2,中心管柱容置腔a82远离主体盖1的一端与滤芯安装座出油口a81连通设置,中心管柱容置腔a82设置有向主体盖1延伸的隔绝环a83,主体进油口a1所处位置低于隔绝环a83,主体5一侧设有与中心管柱容置腔a82连通的主体放油口a7,中心管柱4位于中心管柱容置腔a82中的一端形成周向密封的出油端41,隔绝环a82与出油端41之间设有当打开主体盖1时促使中心管柱4脱离中心管柱容置腔a82从而使机油从主体放油口a7流出的放油组件,放油组件包括有回位弹簧24,中心管柱4靠近隔绝环a83处设有供弹簧24抵触的弹簧安装座a11,弹簧24套设于隔绝环a83外且一端抵触于滤芯安装座a8底部另一端抵触于弹簧安装座a11,弹簧安装座a11中设有限制弹簧24脱离的限位环a101,出油端41外部设有至少一组与中心管柱容置腔a82内壁抵触的倒钩片a9,在加工主体冷却液第一出口b5、主体冷却液第二出口b6时会在主体5上形成第一工艺孔及第二工艺孔,称之为第一堵头口a12及第二堵头口a13,第一堵头6及第二堵头19分别将第一堵头口a12及第二堵头口a13封堵,为防止泄漏,第一堵头6上设置有第一堵头密封件7,第二堵头20上设置有第二密封件19,压力传感器14通过压力传感器堵头28安装于压力传感器接口a5处,两者连接处设置有压力传感器密封件27,主体5上开设有供散热器8安装于散热器安装位52的连接螺纹孔,散热器8通过散热器固定螺栓9安装于散热器安装位52,主体通过固定螺栓10安装于发动机上,主体固定螺栓10与主体5连接处设置有主体固定螺栓密封件11,同样,为了保证密封性能,散热器8与主体5的散热器进油口a2、散热器冷却液入口b2连接处分别设置有散热器第一密封件25,在散热器出油口a3及散热器冷却液出口b3分别设置有散热器第二密封件26,主体进油口a1处设置有主体进油口密封件15,主体出油口a6处安装有主体出油口密封件18,主体放油口a7处安装有主体放油口密封件16,保证主体的这三处与发动机连接后不会泄漏,同理,主体冷却液出口第一出口b5及主体冷却液第二出口b6处安装有主体冷却液出口密封件17。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1