一种抗腐蚀耐压冲压汽缸的制作方法

1.本实用新型涉及汽缸技术领域,特别是一种抗腐蚀耐压冲压汽缸。

背景技术:

2.汽缸,发动机内的圆筒形空室,里面有一个由工作流体的压力或膨胀力推动的活塞,某些特殊型发动机内的类似的、但非圆筒形的部分,气压传动中将压缩气体的压力能转换为机械能的气动执行元件。汽缸有作往复直线运动的和作往复摆动的两类。作往复直线运动的汽缸又可分为单作用、双作用、膜片式和冲击汽缸1种。

3.现有的汽缸在使用的过程中耐腐蚀性较差,导致汽缸的内部容易受到腐蚀的影响从而减少汽缸的实际使用寿命,同时汽缸的耐压性较差容易使得汽缸受到损伤。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺点,提供一种抗腐蚀耐压冲压汽缸。

5.本实用新型的目的通过以下技术方案来实现:一种抗腐蚀耐压冲压汽缸,包括汽缸和防腐蚀内套,所述汽缸包括汽缸本体,所述汽缸本体的一侧固定安装有耐压层,所述耐压层的一侧固定安装有第一防腐层,所述第一防腐层的一侧固定安装有第一耐磨层,所述汽缸的内壁固定安装有防腐蚀内套,所述防腐蚀内套包括高强度支撑套体,所述高强度支撑套的一侧固定安装有防热层,所述防热层的一侧固定安装有第二防腐层,所述第二防腐层的一侧固定安装有第二耐磨层。

6.优选的,所述第一防腐层的厚度与第一耐磨层一致,所述第一防腐层的厚度为耐压层厚度的二分之一。

7.优选的,所述防热层、第二防腐层与第二耐磨层的厚度一致,所述防热层、第二防腐层和第二耐磨层的厚度均为高强度支撑套体厚度的十分之一。

8.优选的,所述汽缸的内部设置有安装槽,所述安装槽的内部固定安装有防腐蚀内套,所述汽缸的内壁滑动连接有活塞,所述汽缸的顶部固定安装有火花塞,所述安装槽的内壁固定安装有限位部。

9.优选的,所述防腐蚀内套的外径与安装槽的外径相同,所述防腐蚀内套的内径与汽缸的内径相同,所述活塞的底部设置有连杆。

10.优选的,所述限位部包括斜面限位部和平直限位部,所述安装槽的底部固定连接有斜面限位部,所述斜面限位部的顶部固定连接有平直限位部,所述防腐蚀内套的底部设置有与限位部相适配的卡槽。

11.优选的,所述活塞的表面固定安装有第三防腐层,所述第三防腐层的一侧固定安装有第三耐磨层,所述第一耐磨层、第二耐磨层和第三耐磨层的表面均设置有防腐蚀涂层。

12.本实用新型具有以下优点:

13.该抗腐蚀耐压冲压汽缸,通过高强度支撑套体能够对汽缸的内壁进行支撑加上汽缸内部设置的耐压层,能够提高汽缸的耐压性,同时高强度支撑套体能够弥补汽缸设置安

装槽所缺失的强度,然后通过第一耐磨层104和第二耐磨层表面刷的防腐蚀涂层以及第一防腐层104和第二防腐层能够增加汽缸内壁以及外壁的耐腐蚀性,从而防止腐蚀对造成汽缸的损坏,大大提高汽缸的使用寿命,同时通过活塞顶部设置的第三防腐层也能够防止活塞的顶部发生腐蚀,然后在通过斜面限位部和平直限位部卡接在防腐蚀内套底部设置的卡槽内部能够防止活塞在进行作业时防腐蚀内套发生滑动的情况发生。

附图说明

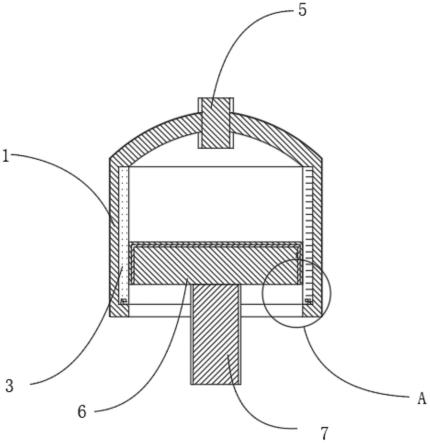

14.图1为本实用新型实施例一的结构示意图;

15.图2为本实用新型实施例一的a处结构示意图;

16.图3为本实用新型实施例一的汽缸剖结构示意图;

17.图4为本实用新型实施例一的防腐蚀内套结构示意图。

18.图中:1-汽缸,101-汽缸本体,102-耐压层,103-第一防腐层,104-第一耐磨层,2-安装槽,3-防腐蚀内套,301-高强度支撑体套体,302-防热层,303-第二防腐层,304-第二耐磨层,4-限位部,401-斜面限位部,402-平直限位部,5-火花塞,6-活塞,7-连杆,8-第三防腐层,9-第三耐磨层。

具体实施方式

19.下面结合附图对本实用新型做进一步的描述,但本实用新型的保护范围不局限于以下所述。

20.实施例一,如图1-4所示,一种抗腐蚀耐压冲压汽缸,包括汽缸1和防腐蚀内套3,汽缸1包括汽缸本体101,汽缸本体101的一侧固定安装有耐压层102,耐压层102的一侧固定安装有第一防腐层103,第一防腐层103的一侧固定安装有第一耐磨层104,汽缸1的内壁固定安装有防腐蚀内套3,防腐蚀内套3包括高强度支撑套体301,高强度支撑套301的一侧固定安装有防热层302,防热层302的一侧固定安装有第二防腐层303,第二防腐层303的一侧固定安装有第二耐磨层304,通过高强度支撑套体301和耐压层102选用不锈钢材质,使高强度支撑套体301能够对汽缸1的内壁进行支撑同时汽缸1内部设置的耐压层102从而能够大大提高汽缸1的耐压性,防止汽缸1受到损伤,通过防腐蚀内套3设置的第二防腐层303以及第二耐磨层304表面的防腐蚀涂层能够大大增加汽缸1内壁的耐腐蚀性,从而大大增加汽缸1的使用寿命。

21.作为本实用新型的一种可选技术方案:第一防腐层103的厚度与第一耐磨层104一致,第一防腐层103的厚度为耐压层102厚度的二分之一,通过第一耐磨层104能够增加防腐蚀内套3的耐磨性能,从而增加其使用寿命。

22.作为本实用新型的一种可选技术方案:防热层302、第二防腐层303与第二耐磨层304的厚度一致,防热层302、第二防腐层303和第二耐磨层304的厚度均为高强度支撑套体301厚度的十分之一,通过第二耐磨层304能够增加汽缸1的耐磨性。

23.作为本实用新型的一种可选技术方案:汽缸1的内部设置有安装槽2,安装槽2的内部固定安装有防腐蚀内套3,汽缸1的内壁滑动连接有活塞6,汽缸1的顶部固定安装有火花塞5,安装槽2的内壁固定安装有限位部4。

24.作为本实用新型的一种可选技术方案:防腐蚀内套3的外径与安装槽2的外径相

同,防腐蚀内套3的内径与汽缸1的内径相同,活塞6的底部设置有连杆7。

25.作为本实用新型的一种可选技术方案:限位部4包括斜面限位部401和平直限位部402,安装槽2的底部固定连接有斜面限位部401,斜面限位部401的顶部固定连接有平直限位部402,防腐蚀内套3的底部设置有与限位部4相适配的卡槽,通过斜面限位部401和平直限位部402卡接在防腐蚀内套3底部设置的卡槽内部能够防止活塞6在进行作业时防腐蚀内套3发生滑动的情况发生。

26.作为本实用新型的一种可选技术方案:活塞6的表面固定安装有第三防腐层8,第三防腐层8的一侧固定安装有第三耐磨层9,第一耐磨层104、第二耐磨层304和第三耐磨层9的表面均设置有防腐蚀涂层,第一防腐层103、第二防腐层303和第三防腐层8的材质均选用耐腐蚀钛层,第一耐磨层104、第二耐磨层304和第三耐磨层9表面刷的防腐蚀涂层为镀铬层,从而能够大大增加汽缸1外壁以及内壁和活塞6的抗腐蚀性,能够防止腐蚀对汽缸1外壁以及内壁和活塞6带来的损伤,从而能够大大增加汽缸1外壁以及内壁和活塞6的使用寿命。

27.本实用新型的工作过程如下:该抗腐蚀耐压冲压汽缸,通过高强度支撑套体301能够对汽缸1的内壁进行支撑同时汽缸1内部设置的耐压层102,能够提高汽缸1的耐压性,同时高强度支撑套体301能够弥补汽缸1设置安装槽2所缺失的强度,然后通过第一耐磨层104和第二耐磨层304表面刷的防腐蚀涂层以及第一防腐层104和第二防腐层303能够增加汽缸1内壁和外壁的耐腐蚀性,从而防止腐蚀对造成汽缸1的损坏,大大提高汽缸1的使用寿命,同时通过活塞6顶部设置的第三防腐层8也能够防止活塞6的顶部发生腐蚀,然后在通过斜面限位部401和平直限位部402卡接在防腐蚀内套3底部设置的卡槽内部能够防止活塞6在进行作业时防腐蚀内套3发生滑动的情况发生。

28.实施例二,本实施例在上述实施例的基础上将高强度支撑套体301的外表面固定安装弹性膨胀环,然后在安装槽2的内壁设置卡槽,通过弹性膨胀环卡接在安装槽2的卡槽内壁,能够使得防腐蚀内套3固定的更加稳固。

29.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1