用于在玻璃基底中制造微结构的方法与流程

用于在玻璃基底中制造微结构的方法

1.本发明涉及一种用于在玻璃基底中制造微结构的方法,微结构通过相互对置的外表面引入,其中,首先借助激光辐射在至少一个外表面中引入改性,并且随后通过蚀刻方法、借助各向异性的材料去除、通过在玻璃基底的至少一个外表面中的多个尤其至少局部锥形的凹部产生微结构。

2.在该方法中,激光辐射的激光束短暂地对准玻璃基底,从而使得仅实现玻璃基底沿激光束的光束轴的改性,而没有导致穿过玻璃基底的破坏。在下一步骤中,各向异性材料去除被局限于玻璃基底的以下区域,这些区域之前通过激光束获得改性。因此,在玻璃基底中产生凹部或缺口。

3.在此,由于激光作用,在改性中导致基底材料的化学转化,其对基底的物理特性或外部特性仅产生很小的影响。尤其地,由于激光作用,在基底表面上不发生或仅发生极少的材料去除。由此,激光能量输入可以被限制为几个脉冲或单个脉冲,因为这仅用于激励或触发反应和通过转化导致的改性,其效果在后续的方法步骤中才用于期望的材料去除。

4.该类型的用于通过激光诱导的深度蚀刻对玻璃进行精密加工的方法在lide(激光诱导的深度蚀刻)的名称中是已知的。在此,lide方法能够以最高的速度实现引入精密的凹部和结构,并且因此为在微系统技术中更多地使用玻璃作为材料创造了条件。lide技术首次能够实现,利用各个激光脉冲在整个玻璃厚度上实现改性。这是产生深的结构、例如通孔或微切口的基础。

5.de 10 2013 103 370a1涉及一种用于借助激光束将多个缺口引入可用作中介层的玻璃基底中的方法。

6.由de 10 2014 113 339a1已知一种用于在透明或透射的材料内借助激光束产生凹部的方法。对于每个凹部,通过激光脉冲的交替的自聚焦和散焦在透明的材料中产生细丝,由此,形成具有基本上恒定的直径的改性或通道改性的材料的线性链。通过使材料至少在其改性的区域中经受各向异性的材料去除、例如蚀刻方法,在材料中产生凹部或缺口而不是细丝。

7.以该方式提供桥接的结构也已经是已知的,桥接结构作为薄膜形成针对微机械系统、例如压力检测装置或麦克风的基础。

8.此外,也可以通过深反应离子蚀刻(deep reactive ion etching,drie)实现受控的去除,用以将层厚降低至期望的剩余厚度。

9.de 10 2017 216 418a1涉及一种具有延长的、平坦的、多边形的腔的压力检测装置、尤其是基于微机械系统(mems)的压力检测装置。

10.此外,ep 2 503 859a1描述了一种基底,该基底具有通孔,通孔连接基底的第一和第二主面并且被填充以导体。在基底的竖直的横截面中,通孔具有梯形形状。

11.本发明所要解决的技术问题在于,针对这种尤其甚至是复杂的微结构提供进一步改进的制造方法。该技术问题利用根据权利要求1的用于制造微结构的方法来解决。该方法的优选的设计方案在从属权利要求中说明。

12.根据本发明,抵抗蚀刻方法的蚀刻作用的层在至少包围各单个凹部的区域中以轮

廓化的非平坦的覆盖层的形式施加到两个外表面中的仅一个上,该外表面作为第一外表面,并且随后继续蚀刻方法,或实施玻璃基底的另外的蚀刻方法,从而在背离覆盖层的第二外表面中出现形式为另外的凹部的材料去除,直到第二外表面的凹部达到覆盖层,并且覆盖层在相应的凹部中裸露,并且可通过第二凹部触及。根据本发明,因此第一次实现用于制造桥接凹部的三维覆盖层的可能性。为此,首先在两个外表面的至少一个中,优选在两个外表面中,通过本身已知的改性和随后的各向异性的蚀刻,在玻璃基底的两个外表面中引入彼此对置的凹部。以这种方式提供的结构形成针对要施加的覆盖层的基础,该结构具有规则的、例如相应预定的图案或不规则地引入的凹部,凹部的形状、定向和尺寸通过该引入的改性的类型确定,并且针对不同的凹部可以被不同地设置。在此,其一方面满足抗蚀刻的功能,用以针对在随后的蚀刻处理中的进一步的蚀刻去除进行保护,但另一方面也满足对待由玻璃基底制造的产品的要求。在材料去除的简单的造型中,出现规则的锥形的凹部。该轮廓也具有施加到其上的覆盖层。随后产生期望的悬垂结构,方式是从背离覆盖层的第二外表面开始继续各向异性的材料去除,直到其最终延伸到覆盖层,并且因此也可从第二外表面触及。当覆盖层的通过第二外表面中的凹部暴露的下侧具有期望的尺寸时(通过加宽凹部),蚀刻结束。因此,第一次产生具有悬垂结构的玻璃基底,悬垂结构一方面具有几乎任意的轮廓或形貌,并且另一方面同时用作凹部的分离或限界表面,其中,覆盖层能够具有适配于相应的使用目的的特性。

13.根据方法的优选的变型方案,通过蚀刻去除第二外表面,从而使得第一外表面的覆盖层相对于第二外表面的剩余的平面凸出。通过使蚀刻过程在到达第一外表面的覆盖层时并未结束,而是继续进行,那么在第二外表面上会出现平面的材料去除,由此降低了玻璃基底的材料厚度。容易理解的是,蚀刻过程可以被设置为,使得剩余的材料厚度小于覆盖层进入凹部中的延伸尺寸,从而覆盖层的尖部由此与第二外表面处于同一平面中或相对于它凸出。因此产生玻璃基底中的覆盖层的间隔的凸出部的图案,覆盖层由此可以以最佳方式用于尤其甚至是复杂的电气的微结构的接触。

14.尽管也可想到以下变型方案,在该变型方案中,玻璃基底通过蚀刻作用完全溶解,从而仅保留覆盖层,但是仍然证实为有意义的是,覆盖层的伸入凹部中的凸出部通过玻璃基底的区域被分离,尤其甚至被电绝缘。

15.覆盖层优选可以例如具有良好的导电特性,从而第二外表面中的凹部例如可以用作样品容器,其底面通过作为电接触的覆盖层形成。由此,玻璃基底也适用于作为用于确定凹部中的物质的特定的特性的传感器。

16.如下地实现根据本发明的方法的另一同样特别有前景的实施方式,即第二外表面同样设有覆盖层,其中特别优选地,在第二外表面中的凹部通过进一步的材料去除到达第一外表面的覆盖层之后,将覆盖层施加到第二外表面上。通过在留空已经提前引入的凹部的情况下将第二覆盖层施加到第二外表面上,进一步的材料去除局限于凹部的内壁面,而凹部之间的第二外表面的区域通过第二覆盖层得到最佳保护,以防另外的材料去除。以该方式,可以以期望的方式设置凹部的造型和形状、尤其是凹部的纵横比。

17.以特别有利的方式,凹部的锥角通过第二凹部的覆盖层和/或激光参数设置,其中,第二外表面的覆盖层可以在蚀刻过程中断之后被施加,并且通过蚀刻过程的与先前的蚀刻时间相比的剩余的时间、尤其也可以沿改性的轴向方向不同地设置锥角。锥角可以通

过与之前的改性间隔很小的多次改性被设置。

18.明显的是,覆盖层不必施加到整个第一和/或第二外表面上,而是也可以局限于部分区域。此外,覆盖层的材料特性也可以在外表面的不同的区域中变化,或具有不同的层厚。

19.以如下方式实现根据本发明的方法的另一特别实用的变型,即借助多个分别连接两个外表面的激光束从一侧将改性引入两个外表面中。通过使凹部通过沿激光辐射的连接两个外表面的光束轴的改性而被引入,在随后的蚀刻过程中由此产生的凹部是同轴的。第一外表面的凹部的锥形的或圆锥形的覆盖层因此在第二外表面的对置的凹部中被定心。

20.尽管改性的光束轴和相应随后产生的具有其优选垂直于相应的表面的中轴线的凹部被引入,但也可以与之偏离地设置不同的角位置,从而使得凹部的轴线相对于覆盖层倾斜地布置。

21.在此,能量通过激光辐射输入到玻璃基底中,从而激光辐射的焦点沿激光辐射的光束轴经历空间上的光束形。由此产生玻璃基底中的沿光束轴在空间上延伸的改性,改性在蚀刻介质的随后的作用中并且通过连续蚀刻,由于改性的相应的区域中的各向异性的材料去除而在玻璃基底中产生期望的微结构。为了不使玻璃基底暴露于突然的能量输入(通过该能量输入可能使玻璃基底的其他的特性以不期望的方式改变),改性也可以通过若干组单脉冲产生,在同一组内的单脉冲的时间间隔例如小于1μs,其中,两个连续的组之间的时间间隔是单脉冲之间的时间间隔的倍数。在此,通过累积相应的组的单脉冲的强度来产生期望的改性,其中,激光辐射的焦点在每组的持续时间期间相对于玻璃基底不变。

22.施加到第一和/或第二外表面上的覆盖层除了具有抗蚀刻侵蚀的保护作用以外还可以具有对于待制造的产品来说重要的特性。根据优选的设计方案,至少一个覆盖层可以利用附加的功能层被加强,该附加的功能层例如可以具有特殊的电特性。

23.可借助根据本发明的方法制造的产品是各种各样的,并且无法全面列举。除了传感器和接触元件以外,如果在对置的覆盖层之间施加电压,那么该方法例如还适用于电子发射器。

24.本发明允许不同的实施方式。为了进一步说明实施方式的基本原理,其中一个实施方式在附图中被示出,并在下面被描述。分别在原理图中以横截面图示出:

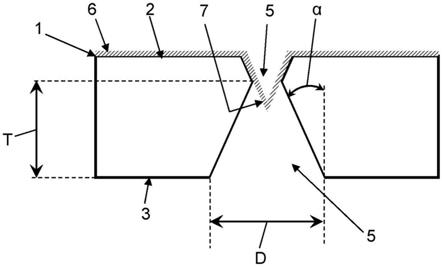

25.图1示出了在对置的外表面之间连续的激光改性之后的玻璃基底;

26.图2示出了在两侧的蚀刻过程后的具有锥形的凹部的玻璃基底;

27.图3示出了具有第一外表面上的涂层的玻璃基底;

28.图4示出了在进一步的蚀刻过程后的具有在一侧增大的凹部的玻璃基底;

29.图5示出了由于继续的蚀刻过程而具有减小的材料厚度的玻璃基底;

30.图6示出了具有另外的施加到第二外表面上的涂层的玻璃基底。

31.下面根据图1至6详细阐述根据本发明的用于在玻璃基底1中制造微结构的方法,其中,为了更好的理解,仅示出了玻璃基底1的一小部分。在此,首先将在对置的外表面2、3之间连续的激光改性部或者说激光改性4引入玻璃基底1中。

32.由此,由于通过随后的蚀刻方法引起的各向异性的材料去除,在玻璃基底1中产生大量在图2中示出的锥形的凹部5。

33.一旦产生具有期望的尺寸d的凹部5,那么中断蚀刻过程,并且将抵抗蚀刻侵蚀的、

在此实施为金属层的覆盖层6施加到上方的第一外表面2上。如可看到的那样,覆盖层6跟随外表面2的先前引入的轮廓,并且因此在第一外表面2的此外平坦的走向之间在凹部5的区域中形成凹形的锥形的凹陷,如在图3中可看到的那样。

34.随后,进一步蚀刻以这种方式涂层的玻璃基底1,其中,出现在凹部5中的进一步的材料去除,和凹部5在背离覆盖层6的第二外表面3上的增大的尺寸d,而由作为抗蚀剂的覆盖层6保护的第一外表面2保持不变。通过进一步的材料去除导致凹部5的凹陷t,直到它最终到达覆盖层6的后侧7并且蚀刻过程结束,如图4所示的那样。由此,根据本发明,桥接凹部5的覆盖层6得到三维轮廓化特性,其遵循尤其规则的微结构。通过将覆盖层6伸入第二外表面3的凹部5中,因此提供的结构例如可以用作传感器,其中,凹部5容纳物质的样本。

35.然而,蚀刻过程也可以继续,如图5所示的那样。在此,通过进一步的材料去除实现玻璃基底1的材料厚度的显着减小,直到轮廓化的覆盖层6最后以高度h相对于第二外表面3的平面凸出。覆盖层6的锥形的区域利用其锥形尖部形成例如用于电路载体的凸出的接触点,由此可以实现这种电路载体的接触的显着的简化。

36.此外,在图6所示的变型方案中,第二外表面3也可以设有金属层作为覆盖层6。金属层可以要么作为中间步骤在蚀刻过程期间被施加,以便因此控制材料去除的进程、例如锥角α,要么在蚀刻方法结束后被施加,以用于制造期望的产品、例如电子枪。

37.附图标记列表

38.1玻璃基底

39.2外表面

40.3外表面

41.4激光改性

42.5凹部

43.6覆盖层

44.7后侧

45.t凹陷

46.d、d尺寸

47.h高度

48.α锥角

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1