一种新型结构超疏油表面及其基于叠层状微结构沉积的制备方法

1.本发明涉及功能表面制备技术领域,尤其涉及到一种新型结构超疏油表面及其基于叠层状微结构沉积的制备方法。

背景技术:

2.超疏油表面是指通过在表面上构建微结构以实现油液与表面间的液气-液固复合接触界面从而实现油液在表面上的接触角大于140

°

的功能表面,这样的表面在自洁防污防黏附等具有潜在的应用价值,近年来在表面工程、环境、生物医药等方面得到了广泛的关注。

3.一般情况下,超疏油表面是在表面构造出二次凹槽结构(tuteja a,choi w,ma m,mabry j m,mazzella s a,rutledge g c,mckinley g h,cohen r e.designing superoleophobic surfaces.science 2007,318:1618-1622.)或更复杂的双二次凹槽结构(201010132465.4,liu t,kim c-j.turning a surface superrepellent even to completely wetting liquids.science 2014,346:1096-1100.)来实现,这些复杂结构表面的构造工艺复杂,而且所构造的结构的力学性能较差。为了提升功能表面的力学性能,近年来提出一种铠甲-功能结构单元结合的耐久性超疏水表面(wang d,sun q,hokkanen m j,et al.design of robust superhydrophobic surfaces.nature 2020,582:55-60.),但这种表面只对表面张力较大的水滴起到疏水效果,对表面张力较小的油液不起作用。借鉴这种铠甲-功能结构单元结合的思想有望构建具有较好力学性能且具有超疏油性能的表面,其中的关键在于对铠甲结构内部的疏油功能结构单元的构造。

4.基于原位反应液体弹珠微结构转移的超疏油表面构建一文中提到了叠层状结构能阻止自身被油液润湿,但是,根据该工作的模型,叠层微结构需要充满微结构间的间隙,这使得表面的超疏油性能受到限制。

技术实现要素:

5.针对现有技术中存在不足,本发明提供了一种新型结构超疏油表面及其基于叠层状微结构沉积的制备方法。本发明超疏油表面中铠甲微结构与叠层微结构之间有一定的间隙,叠层微结构不仅能阻止自身被油液润湿,还能减小油液对其相邻铠甲微结构的润湿。

6.本发明是通过以下技术手段实现上述技术目的的。

7.一种带有铠甲-叠层微结构的超疏油表面,包括铠甲微结构和叠层微结构;相邻所述铠甲微结构之间为微凹槽,微凹槽内设置有叠层微结构,所述叠层微结构与铠甲微结构之间具有一定的间隙;且所述叠层微结构不高于铠甲微结构;所述铠甲微结构和微凹槽的下端均设置有基底。

8.上述方案中,所述叠层微结构由多层层片状单元叠加组成,层片状单元之间具有一定的间隙。

9.上述方案中,所述铠甲微结构为微凸起或者微凸棱。

10.上述方案中,所述铠甲微结构用于承受力和磨损,所述叠层微结构用于实现超疏油功能,具体的,油液置于铠甲微结构和叠层微结构上方,叠层微结构的顶端层片边缘限制油液沿叠层微结构向下铺展,使得油液只能在铠甲微结构上铺展有限距离,从而防止油液与微凹槽的部分区域接触。

11.上述方案中,叠层状微结构的制备方法包括如下步骤:制备层片状结构和间隙物质与粘结剂,将准备好的层片状结构和间隙物质与粘结剂分散到溶液中,将溶液滴加到微孔模板得到叠层微结构;或者通过化学反应原位生长的形式得到叠层微结构。

12.上述方案中,先将叠层微结构铺在承载平板上,再将水或油铺展到液膜承载平板上形成液膜,让液膜承载平板上的液膜与承载平板上铺设的叠层微结构接触,从而形成附着有叠层微结构的液膜表面;或者先制备可以与特定气体反应生成固态物质的溶液,将溶液铺展到液膜承载平板上,引入反应气体以使液膜表面上反应生成叠层微结构,从而形成附着有叠层微结构的液膜表面;然后,水平放置铠甲微结构表面,将液膜承载平板的液膜朝下且保持表面水平,移动液膜承载平板使液膜附着的叠层微结构与铠甲微结构表面接触;通过振动的方式让液膜上的叠层微结构转移到铠甲微结构之间的微凹槽内。

13.上述方案中,通过升温提高叠层微结构与基底的结合性能。

14.上述方案中,将温度升高至200~500℃并保温10分钟~2小时。

15.上述方案中,在叠层微结构与液膜接触前可在叠层微结构的一端涂敷少量钎料或者在微凹槽下方基底部位放置钎料,在叠层微结构转移后通过升温处理实现叠层微结构与微凹槽下方基底部位的钎焊。

16.上述方案中,竖直往复移动的方式产生振动,往复移动频率大于3hz。

17.本发明具有如下技术优势:

18.通过铠甲结构+叠层微结构的形式实现新型结构的超疏油表面,叠层微结构不仅阻止油液对其自身的润湿,还减少了油液对铠甲结构的润湿,拓展超疏油表面的结构类型,丰富超疏油表面的结构设计选择方案。

19.利用叠层微结构包裹形成的液体弹珠在微凹槽部位的失稳转印实现叠层微结构的选择性转印。

20.通过铠甲结构+叠层微结构的形式可在铠甲结构磨损的同时实现逐层磨损,由未被磨损的叠层微结构实现超疏油功能,保证磨损过程只对表面的超疏油功能具有有限影响。

21.相比较标准的二次凹槽结构和复杂的双二次凹槽结构超疏油表面制备工艺(反应离子刻蚀工艺),铠甲结构+叠层微结构超疏油表面的制备可在大气氛围下实现,对制备条件的要求少,制备工艺更为简单实用。

附图说明

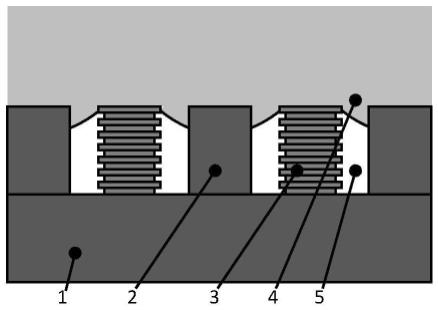

22.图1为铠甲-叠层微结构复合的超疏油表面结构示意图;

23.图2为铠甲-叠层花状微结构复合的超疏油表面结构示意图;

24.图3为磨损前后铠甲-叠层微结构与油液接触状态示意图;

25.图4为磨损前后铠甲-叠层花状微结构与油液接触状态示意图;

26.图5为叠层微结构的模板法制备过程示意图;

27.图6为叠层微结构的模板-制粒法制备过程示意图;

28.图7为基于液膜转印的叠层花状微结构转印示意图;

29.图8为基于叠层花状微结构自带钎料的叠层花状微结构与基体连接示意图;

30.图9为基于局限钎料的叠层花状微结构与基体连接示意图;

31.图10为铠甲微结构表面与叠层花状微结构修饰的铠甲微结构表面扫描电镜图片对比图;

32.图11为铠甲微结构表面和叠层花状疏油结构修饰的铠甲微结构表面上的液滴图像图。

33.附图标记如下:

34.1-基材,2-铠甲微结构,3-叠层微结构,4-油液,5-气体,6-叠层花状微结构,7-磨损后的铠甲微结构,8-磨损后的叠层微结构,9-磨损后的叠层微结构叠层花状微结构,10-容器,11-微孔模板,12-层状单元,13-间隙物质与粘结剂,14-溶液,15-叠层结构丝材,16-液膜承载平板,17-液膜,18-自带钎料,19-局限钎料,20-硅烷化后的铠甲微结构表面上的液滴图像,21-叠层花状微结构修饰的铠甲微结构表面上的液滴图像。

具体实施方式

35.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

36.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“轴向”、“径向”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

37.下面结合图1-图11说明本发明提出的新型结构超疏油表面及其基于叠层状微结构沉积的具体工艺的实施细节和工作情况。

38.铠甲-叠层微结构超疏油表面微结构如附图1和2所示,由基材1上的铠甲微结构2和叠层微结构3或叠层花状微结构6共同构成,叠层微结构3或叠层花状微结构6镶嵌到铠甲微结构2的凹陷处,叠层微结构3或叠层花状微结构6与铠甲微结构2可设置间隙,由铠甲微结构2的凸起位置承受力和耐磨损作用,叠层微结构3或叠层花状微结构6实现超疏油的功能,减小油液对铠甲微结构2的润湿。在与油液4接触时,叠层微结构3或叠层花状微结构6的边缘拖住液面而使液体不能完全进入铠甲微结构2的凹陷处,铠甲微结构2的凹陷处残留气体5,从而构建出超疏油表面需要的液固-液气复合界面。叠层微结构2或叠层花状微结构6由多层层片状单元叠加而成,层片结构间具有一定间隙,层片的转折点和间隙共同起到阻挡接触液体液面在层片间和铠甲微结构2表面铺展的作用。

39.铠甲-叠层微结构超疏油表面磨损前后与油液接触状态如附图3和4所示,铠甲微结构2凸出部分磨损后高度减小,变为磨损后的铠甲微结构7,同时,叠层微结构2或叠层花状微结构6的部分片层磨损,变为磨损后的叠层微结构8或磨损后的叠层花状微结构9。磨损

后的叠层微结构8或磨损后的叠层花状微结构9仍然具有叠层微结构2或叠层花状微结构6的叠层结构特征,使得油液与表面接触时仍然形成液固-液气复合界面,即仍然保持一定的超疏油性能。

40.制备铠甲-叠层微结构超疏油表面的叠层状微结构沉积的制备方法是:首先制备出铠甲微结构表面;再准备叠层微结构;将叠层微结构覆盖在液膜承载平板上的液膜表面;将液膜附着的叠层微结构与铠甲微结构表面接触;通过振动的方式让液膜上附着的叠层微结构转移到铠甲微结构表面的凹陷处;通过后处理提升叠层微结构与铠甲微结构表面凹陷部位的结合性能。

41.首先制备出铠甲微结构表面,可通过传统的微加工方法如激光直写加工方法、光刻加工方法、压印方法在具有良好力学性能和耐磨性能的基材表面上制备,微结构的形式可以是微凸起、微凸棱或网状微结构。再制备叠层微结构,可以通过片层单元沉积的方式制备,也可以通过化学反应原位生长的形式实现叠层花状微结构以替代叠层微结构。通过片层单元沉积的方式制备的方法参见附图5和附图6,先准备好容器10和微孔模板11,并制备出层片单元12,将层状单元12和间隙物质与粘结剂13混合配置成一定的溶液14,将溶液倒入放置有微孔模板11的容器10中,静置一段时间后部分层片单元12与间隙物质与粘结剂13在微孔模板11的微孔内沉积形成叠层微结构3,取出模板后清理模板表面并脱模从而获得叠层微结构3。作为改进的方式,也可以采用微孔长度较长的微孔模板11,经过层状单元12与间隙物质与粘结剂13沉积后获得叠层结构丝材15,再将叠层结构丝材15通过切断制粒的方式处理后获得叠层微结构3。通过化学反应原位生长的形式实现叠层花状微结构是:配置一定溶液,该溶液能与特定气体反应生成固态物质,将该溶液置于反应气体氛围中促成液体表面的化学反应从而生成叠层花状微结构。

42.获得叠层微结构后,将叠层微结构覆盖在液膜承载平板上的液膜表面。过程是:将制备的叠层微结构3或叠层花状微结构6铺在一叠层微结构承载平板上,再将水或油液等液体铺展到液膜承载平板16上形成液膜17,让液膜承载平板16上的液膜17与叠层微结构承载平板上铺设的叠层微结构3或叠层花状微结构6接触,从而形成附着有叠层微结构3或叠层花状微结构6的液膜17表面;对于原位反应生成的叠层花状微结构6情况,也可以将叠层花状微结构6的制备与附着叠层微结构的液膜17的形成结合起来,先制备可以与特定气体反应生成固态物质的溶液,将溶液铺展到一液膜承载平板16上,引入反应气体以使液膜17表面上反应生成叠层花状微结构6,从而形成附着有叠层花状微结构6的液膜17表面。

43.准备好附着叠层微结构的液膜后,将将液膜附着的叠层微结构与铠甲微结构表面接触并通过振动的方式让液膜上的叠层微结构3或叠层花状微结构6转移到铠甲微结构表面的凹陷处。将液膜附着的叠层微结构与铠甲微结构表面接触的过程是,水平放置铠甲微结构表面1,将液膜承载平板16的液膜17朝下且保持表面水平,移动液膜承载平板使液膜附着的叠层微结构3或叠层花状微结构6与铠甲微结构2表面接触,通过在液膜承载平板16与铠甲微结构2表面间放置间隙块的方式保持两表面间的间隙。转移叠层微结构3或叠层花状微结构6到铠甲微结构2表面的凹陷处的原理如附图7所示,过程为:将目标表面水平放置,通过快速竖直往复移动的方式产生振动,往复移动频率大于3hz,使液膜17表面的叠层微结构3或叠层花状微结构6在振动的加速度作用下脱离液膜17表面,实现向铠甲微结构2组成的微凹槽处的转移。为提升叠层微结构与铠甲微结构组成的微凹槽下方基底1的结合性能,

可对表面进行升温处理,一般地,将表面温度升高至200~500℃并保温10分钟~2小时来实现。

44.为了改进叠层微结构3或叠层花状微结构6在铠甲微结构表面的凹陷部位的附着力,在叠层微结构转印前可在叠层微结构的一端涂敷少量自带钎料18,如附图8所示;或在铠甲微结构表面的凹陷部位选择性地放置少量局限钎料19,如附图9所示。在叠层微结构转移后通过升温处理实现叠层微结构与铠甲微结构表面的凹陷部位的钎焊,升温处理温度根据钎料的热力学特点决定。

45.实施例,采用lioh溶液与二氧化碳反应生成叠层花状微结构,并在液膜表面反应时同时形成附着叠层花状微结构的液膜,铠甲微结构表面为通过激光加工后的硅片微结构表面。

46.采用激光直写加工法在基材1表面(硅片表面)制备铠甲微结构2,铠甲微结构2的凸起间距约为50微米,对表面进行硅烷化处理以提升表面对沉积叠层花状微结构6的黏附力。将制备好的激光加工铠甲微结构2表面水平放置,并将少量碎硅片铺设在激光加工铠甲微结构2表面上作为间隙块。将少量lioh溶液倾倒到一光滑硅片上,通过吹风的方式使lioh溶液铺展成较薄的液膜,对液膜吹送二氧化碳气体以使液膜表面反应生成叠层花状微结构6。待液膜表面变白后将液膜反转向下,使其与激光加工铠甲微结构2表面接触,光滑硅片与激光加工铠甲微结构2表面预置的碎硅片间隙块接触固定。手动抖动激光加工铠甲微结构2表面使与其接触的叠层花状微结构6和液膜17产生振动,叠层花状微结构6转移到激光加工铠甲微结构2表面凹陷部位。叠层花状微结构6转移前后的硅片微结构表面扫描电镜图片如附图10所示,左图为转移前的表面形貌,转移前加工的凹陷部位表面形貌明显,右图为转移后的表面形貌,转移后在表面凹陷区域出现了叠层花状微结构6,叠层花状微结构6与铠甲微结构2之间存在一定间隙,这为形成超疏油表面必须的液气界面提供条件。

47.在叠层花状微结构6转移前后的表面上的液滴图片如附图11所示,转移前,玉米油和大豆油滴在表面上,硅烷化后的铠甲微结构表面上的液滴图像20,油液在表面上的接触角小于120

°

;叠层花状微结构转移后,玉米油和大豆油滴在表面上,叠层花状微结构修饰的铠甲微结构表面上的液滴图像21,油滴在表面上形成的接触角均大于140

°

,实现表面的超疏油性能。

48.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

49.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1