基于曲面基底的三维微纳器件的制造方法

1.本公开涉及先进制造技术领域,尤其涉及一种基于曲面基底的三维微纳器件的设计与制造方法。

背景技术:

2.三维微纳器件因在空间尺寸和结构设计上的特殊性,具有性能增强,高集成度和新功能丰富等诸多优势,所以在微电子学、柔性电子、生物医疗、能量收集和微机电系统等领域具有重要应用潜力。三维微纳器件的设计与制备要求适用材料范围广、加工尺度跨度大、装配精度高、加工速度快、几何拓扑结构丰富等。但相关技术所提供的制造方法中,三维微纳器件仅能够实现在平面基底上组装,如何提供一种能够针对具有复杂几何形貌和曲率分布的曲面进行三维微纳器件的设计和组装的方法,是亟待解决的技术问题。

技术实现要素:

3.有鉴于此,本公开提出了一种基于曲面基底的三维微纳器件的制造方法。

4.根据本公开的一方面,提供了一种基于曲面基底的三维微纳器件的制造方法,所述方法包括:

5.根据对应于曲面基底的预应力加载策略,对所述曲面基底进行预应力加载,得到展后曲面基底;

6.将二维前驱体转印至所述展后曲面基底,所述二维前驱体是根据所需制造的具有目标空间结构的三维微纳器件制造出的;

7.将所述二维前驱体的待固定部分固定到所述展后曲面基底上;

8.释放所述展后曲面基底所加载的预应力,以使得所述二维前驱体在释放预应力的过程中变形为三维微纳器件,得到所述曲面基底和固定组装于所述曲面基底的所述三维微纳器件。

9.在一种可能的实现方式中,所述方法还包括:

10.基于目标对象的三维立体结构,逆向设计并制造出能够匹配安装于所述目标对象的曲面基底。

11.在一种可能的实现方式中,所述方法还包括:

12.基于所述三维微纳器件和/或所述曲面基底的结构,确定出针对所述曲面基底的预应力加载策略;

13.其中,所述预应力加载策略包括以下任意一种:单轴拉伸加载、双轴拉伸加载、三轴拉伸加载、多轴拉伸加载、拉扭耦合拉伸加载、拉弯耦合拉伸加载。

14.在一种可能的实现方式中,所述曲面基底的曲面包括以下一种或多种的组合:一级蛇形曲面、分形蛇形曲面、半球形凸曲面、半球形凹曲面、多级半球形凸曲面、多级半球形凹曲面、对应于仿生对象的仿生曲面、双曲面、柱面、三通管曲面、扭转曲面、螺旋状曲面、阿基米德螺线管状曲面;

15.其中,所述仿生对象包括以下任意一种:心脏、头骨、脸部、血管。

16.在一种可能的实现方式中,所述方法还包括:

17.根据所述三维微纳器件的目标空间结构的目标结构参数,确定出对应于所述三维微纳器件的模拟平面结构体的第一参数;

18.基于所述第一参数对所述模拟平面结构体进行屈曲组装模拟,得到所述模拟平面结构体组装于所述曲面基底之后对应的模拟空间结构体的模拟结构参数;

19.其中,若所述模拟结构参数与所述目标结构参数之间的相对误差大于误差阈值,则根据所述相对误差调整所述第一参数,并基于调整后的第一参数继续进行屈曲组装模拟;或者

20.若所述模拟结构参数与所述目标结构参数之间的相对误差小于或等于误差阈值,则根据当前模拟平面结构体的第一参数制造出所述二维前驱体。

21.在一种可能的实现方式中,基于所述第一参数对所述模拟平面结构体进行屈曲组装模拟,得到所述模拟平面结构体组装于所述曲面基底之后对应的模拟空间结构体的模拟结构参数,包括:

22.基于所述第一参数,采用有限元仿真的方式对所述模拟平面结构体进行屈曲组装仿真模拟,得到所述模拟平面结构体组装于所述曲面基底之后对应的模拟空间结构体的模拟结构参数。

23.在一种可能的实现方式中,将所述二维前驱体的待固定部分固定到所述展后曲面基底上,包括:

24.采用粘贴的方式,将所述二维前驱体的待固定部分固定到所述展后曲面基底上;

25.其中,所述待固定部分是根据所述三维微纳器件的目标空间结构确定的。

26.在一种可能的实现方式中,所述三维微纳器件的目标空间结构,包括以下一种或多种的组合:

27.条带结构、薄膜结构、叠层结构、剪纸结构、折纸结构。

28.在一种可能的实现方式中,所述方法还包括:

29.将所述曲面基底和固定组装于所述曲面基底的所述三维微纳器件安装到目标对象上。

30.本公开所提供的基于曲面基底的三维微纳器件的制造方法,通过多种加载方式的组合,可以在几何形貌复杂的曲面上高效、快速、精确的设计并组装丰富的三维微纳器件。相比于相关技术中基于平面基底的方法,本公开方法适用的组装范围更加广泛,拓扑结构组装丰富性更强。可用于开发适用于曲面的新型三维柔性电子器件,将在生物医药,健康医疗,电磁传感,机器人等诸多领域具有重要意义。

31.根据下面参考附图对示例性实施例的详细说明,本公开的其它特征及方面将变得清楚。

附图说明

32.包含在说明书中并且构成说明书的一部分的附图与说明书一起示出了本公开的示例性实施例、特征和方面,并且用于解释本公开的原理。

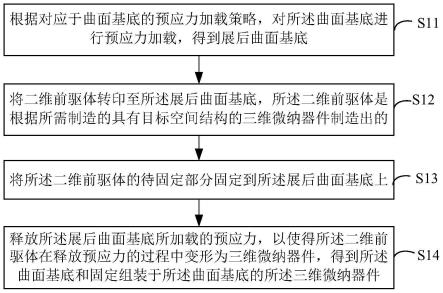

33.图1示出根据本公开一实施例的基于曲面基底的三维微纳器件的制造方法的流程

图。

34.图2a-图2n示出根据本公开一实施例的基于曲面基底的三维微纳器件的制造方法中曲面基底的示意图。

35.图3示出根据本公开一实施例的基于曲面基底的三维微纳器件的制造方法中制造二维前驱体的流程图。

36.图4a-图4d示出根据本公开一实施例的基于曲面基底的三维微纳器件的制造方法中制造三维微纳器件流程示意图。

具体实施方式

37.以下将参考附图详细说明本公开的各种示例性实施例、特征和方面。附图中相同的附图标记表示功能相同或相似的元件。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

38.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。

39.另外,为了更好的说明本公开,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本公开同样可以实施。在一些实例中,对于本领域技术人员熟知的方法、手段、元件和电路未作详细描述,以便于凸显本公开的主旨。

40.相关技术中,国内外已报到多种三维微纳器件的制备和组装方法,例如,微纳加工刻蚀、4d打印、基于主动材料应变驱动组装等。近年来,基于力学屈曲变形理论发展的力学引导的三维组装方法为制备复杂三维微纳结构提供了一种新的途径。该方法基于传统平面微电子加工工艺制备初始二维结构并转印至预拉伸展平的平面基底上,接着通过释放预拉伸的基底,将选择性转印在基底上的平面结构精确组装为几何形貌复杂且丰富的三维结构。该方法满足三维微纳结构设计与制备的基本要求并能与传统微纳加工工艺兼容良好。但是,在现有报道的基于力学引导的屈曲组装方法中,主要集中在平面基底上组装三维结构,然而自然界绝大多数生物体表面都具有复杂的曲率分布和几何形貌,例如人体的皮肤,内脏器官和静脉/动脉血管等。因此考虑到曲面基底在空间几何形貌复杂和贴合人体表面等诸多优势,亟需建立一种基于曲面基底的三维微纳器件的制造方法。

41.为解决上述技术问题,本公开提供了一种基于曲面基底的三维微纳器件的制造方法,通过多种加载方式的组合,可以在几何形貌复杂的曲面上高效、快速、精确的设计并组装丰富的三维微纳器件。相比于相关技术中基于平面基底的方法,本公开方法适用的组装范围更加广泛,拓扑结构组装丰富性更强。可用于开发适用于曲面的新型三维柔性电子器件,将在生物医药,健康医疗,电磁传感,机器人等诸多领域具有重要意义。

42.图1示出根据本公开一实施例的基于曲面基底的三维微纳器件的制造方法的流程图。如图1所示,该方法包括:步骤s11-步骤s14。

43.在步骤s11中,根据对应于曲面基底的三维立体结构的预应力加载策略,对所述曲面基底进行预应力加载,得到展后曲面基底。

44.在一种可能的实现方式中,在步骤s11之前,该方法还可以包括:基于目标对象的三维立体结构,逆向设计并制造能够匹配安装于所述目标对象的曲面基底。

45.在该实现方式中,曲面基底的材料可以是能够被拉伸的柔性材料,以保证最终所

制造出的组装于曲面基底的三维微纳器件可以在曲面基底的作用下安装于目标对象的表面。曲面基底可以是匹配于目标对象的薄膜,例如,可以降低曲面基底的尺寸和厚度,进而使得曲面基底与目标对象曲面更加匹配,便于共形适配,以及便于组装三维微纳器件。

46.在一些实施例中,为适应使用需求,曲面基底的厚度也可以进行设置,例如,可以提高曲面基底的厚度以适当提高三维微纳器件和曲面基底的强度和刚度用于适配复杂的变形或使用条件。

47.图2a-图2n示出根据本公开一实施例的基于曲面基底的三维微纳器件的制造方法中曲面基底的示意图。在一种可能的实现方式中,所述曲面基底的曲面可以包括以下一种或多种的组合:一级蛇形曲面(如图2a所示的m,该类型曲面的形状类似于蛇类身体弯曲的形状)、分形蛇形曲面(如图2b所示的m,该类型曲面的形状类似于分形与蛇形结合在一起所构成的形状)、半球形等上凸形状的凸曲面(如图2c、图2f所示的m)、半球形等下凹形状的凹曲面(如图2d所示的m)、多级半球形等形状的凸曲面(如图2e所示的m,该类型曲面的形状可以是半球形、椭球形等形状的多级连接在一起形成的形状)、多级半球形凹曲面、对应于仿生对象的仿生曲面、双曲面(如图2j所示的m,该类型曲面的形状可以为双曲面等,其可以构成的形如柱状等形状)、柱面(如图2i所示的m)、三通管曲面(如图2k所示的m)、扭转曲面(如图2h所示的m)、螺旋状曲面(如图2n所示的m,该类型的曲面所构成的立体结构可以为类似与藤蔓等的形状)、阿基米德螺线管状曲面(如图2m所示的m,该类型曲面的形状其俯视图的形状与阿基米德螺线相同或相似)。

48.其中,所述仿生对象可以包括以下任意一种:心脏、头骨、脸部(如图2g所示的m)、血管(如图2l所示的m)。可以理解的是,曲面基底的形状除可以为上述示例性示意出的相对规则的形状,曲面基底还可以是任意形状,本公开对此不作限制。

49.在该实现方式中,在确定出所需的曲面基底的三维空间结构之后,可以采用机械灌模成型方法、3d打印、激光切割技术等技术中的一种或多种实现曲面基底的制造,本公开对此不作限制。

50.在一种可能的实现方式中,该方法还可以包括:在步骤s11之前,基于所述三维微纳器件和/或所述曲面基底的结构,确定出针对所述曲面基底的预应力加载策略。其中,所述预应力加载策略可以包括以下任意一种:单轴拉伸加载、双轴拉伸加载、三轴拉伸加载、多轴拉伸加载、拉扭耦合拉伸加载、拉弯耦合拉伸加载。

51.在该实现方式中,单轴拉伸加载可以是指对曲面基底进行某一方向的拉伸以实现预应力加载。双轴拉伸加载可以是指对曲面基底进行不同的两个方向的拉伸以实现预应力加载。三轴拉伸加载可以是指对曲面基底进行不同的三个方向的拉伸以实现预应力加载。多轴拉伸加载可以是指对曲面基底进行不同的多个方向的拉伸以实现预应力加载。拉扭耦合拉伸加载可以是指对曲面基底进行拉伸和扭转以实现预应力加载。拉弯耦合拉伸加载可以是指对曲面基底进行拉伸和弯曲以实现预应力加载。若预应力加载策略中包括多种加载,则可以根据曲面基底的三维空间结构、三维微纳器件的目标空间结构的设计需求对加载的前后顺序进行设置。

52.在该实现方式中,对曲面基底进行预加载是为了保证二维前驱体能够固定到展后曲面基底,且保证释放展后曲面基底所加载的预应力能使得二维前驱体变形为具有目标空间结构的三维微纳器件。因此,针对不同的曲面基底和/或三维微纳器件,可以设置对应的

预应力加载策略。

53.举例来说,若曲面基底为如图2a所示的一级蛇形曲面基底,则预应力加载策略可以为单轴拉伸加载。若曲面基底为如图2b所示的分形蛇形曲面基底,则预应力加载策略可以为单轴拉伸加载。若曲面基底为如图2c所示的半球形凸曲面基底或如图2d所示的半球形凹曲面基底,则预应力加载策略可以为双轴拉伸加载。若曲面基底为如图2e所示的多级半球形凸曲面基底,则预应力加载策略可以为双轴拉伸加载。若曲面基底为如图2f所示的对应于心脏的心尖部位(仿生对象)的仿生曲面基底,则预应力加载策略可以为双轴拉伸加载。若曲面基底为如图2i所示的柱面基底,则预应力加载策略可以为单轴拉伸加载。若曲面基底为如图2j所示的双曲面基底,则预应力加载策略可以为单轴拉伸加载。

54.若曲面基底为如图2k所示的三通管曲面基底,则预应力加载策略可以为三轴拉伸加载。

55.若曲面基底为如图2l所示的对应于主动脉(仿生对象)的仿生曲面基底,则预应力加载策略可以为三轴拉伸加载。若曲面基底为如图2h所示的扭转曲面基底,则预应力加载策略可以为拉扭耦合加载。若曲面基底为如图2m所示的阿基米德螺线管状曲面基底,则预应力加载策略可以为拉弯耦合加载。若曲面基底为如图2n所示的螺旋状曲面基底(如仿藤蔓形曲面基底),则预应力加载策略可以为拉扭耦合加载。

56.在本实施例中,由于目标对象的不同,使得曲面基底具有不同的三维立体结构(也即三维空间结构),则由于曲面基底的三维立体结构的不同,使得展后曲面基底可以是展平的平面的基底,也可以是可展曲面的基底。这样,可以保证二维前驱体可以通过转印的方法固定到展后曲面基底上,同时保证释放预应力后展后曲面基底可以回弹至加载预应力之前的原始状态。举例来说,对于如图2c所示的半球形凸曲面基底或如图2d所示的半球形凹曲面基底,则预应力加载策略可以为双轴拉伸加载,加载预应力后得到的展后曲面基底为展平的平面结构。对于如图2i所示的柱曲面基底,则预应力加载策略可以为单轴拉伸加载,加载预应力后得到的展后曲面基底仍为柱面(也即可展曲面)。

57.在步骤s12中,将二维前驱体转印至所述展后曲面基底,所述二维前驱体是根据所需制造的具有目标空间结构的三维微纳器件制造出的。其中,三维微纳器件的二维前驱体可以为一个或多个。若三维微纳器件的二维前驱体为多个,多个二维前驱体可以以大规模密布阵列排布,本公开对此不作限制。

58.在一种可能的实现方式中,该方法还可以包括:在执行步骤s12之前,制造出二维前驱体。图3示出根据本公开一实施例的基于曲面基底的三维微纳器件的制造方法中制造二维前驱体的流程图。如图3所示,制造二维前驱体的步骤包括:步骤s301-步骤s306。

59.在步骤s301中,根据所述三维微纳器件的目标空间结构的目标结构参数,确定出对应于所述三维微纳器件的模拟平面结构体的第一参数。所述第一参数可以包括模拟平面结构体不同部位的长、宽、厚等几何参数,还可以包括模拟平面结构体的物理和/或化学性能参数,本公开对此不作限制。

60.在步骤s302中,基于所述第一参数对所述模拟平面结构体进行屈曲组装模拟,得到所述模拟平面结构体组装于所述曲面基底之后对应的模拟空间结构体的模拟结构参数。

61.在一种可能的实现方式中,步骤s302中,基于所述第一参数,可以采用有限元仿真的方式对所述模拟平面结构体进行屈曲组装仿真模拟,得到所述模拟平面结构体安装于所

述曲面基底之后对应的模拟空间结构体的模拟结构参数。这样,通过仿真即可以确定出模拟结构参数,可以简化验证模拟平面结构体组装形成模拟空间结构体的过程。可以理解的是,本领域技术人员还可以对屈曲组装模拟的实现方式进行设置,本公开对此不作限制。

62.在步骤s303中,计算出所述模拟结构参数与所述目标结构参数之间的相对误差。

63.其中,目标结构参数可以包括一个或多个参数,如三维微纳器件不同部位相对于曲面基底的高度,不同部位的相对厚度或相对宽度,三维微纳器件在实际应用工况下外场作用后的物理和/或化学性能参数,等等。所计算出的相对误差可以包括模拟结构参数与对应的各目标结构参数之间的相对误差,例如,三维微纳器件的目标空间结构与模拟空间结构的之间的空间坐标的相对误差。

64.在步骤s304中,若确定所述模拟结构参数与所述目标结构参数之间的相对误差大于误差阈值,则执行步骤s305。若所述模拟结构参数与所述目标结构参数之间的相对误差小于或等于误差阈值,则执行步骤s306。

65.其中,误差阈值可以根据目标结构参数中参数的不同,分别设置对应于不同参数的误差阈值。则相对误差小于或等于误差阈值,可以是指每个模拟结构参数对应的相对误差均小于或等于对应的误差阈值;反之即为相对误差大于误差阈值。或者相对误差小于或等于误差阈值,可以是指模拟结构参数中至少指定数量的参数对应的相对误差小于或等于对应的误差阈值;反之即为相对误差大于误差阈值。本领域技术人员可以根据实际需要对“相对误差大于误差阈值”和“相对误差小于或等于误差阈值”进行设置,本公开对此不作限制。

66.在步骤s305中,根据所述相对误差调整所述模拟平面结构体的第一参数,并在调整完第一参数之后执行步骤s302。

67.其中,可以根据模拟结构参数与目标结构参数之间的相对误差对模拟平面结构体的第一参数进行调整,以实现对“模拟平面结构体组装于曲面基底之后对应的模拟空间结构体”的模拟结构参数的调整,降低模拟结构参数与目标结构参数之间的相对误差。

68.在步骤s306中,将当前模拟平面结构体的第一参数确定为所需制造的三维微纳结构的二维前驱体的第一参数,并根据当前模拟平面结构体的第一参数制造出所述二维前驱体。

69.在该实现方式中,根据当前模拟平面结构体的第一参数可以采用3d打印、激光切割技术、光刻微纳加工等技术中的一种或多种制造出二维前驱体,本公开对此不作限制。

70.在步骤s13中,将所述二维前驱体的待固定部分固定到所述展后曲面基底上。

71.在一种可能的实现方式中,步骤s13可以包括:采用粘贴的方式,将所述二维前驱体的待固定部分固定到所述展后曲面基底上。其中,所述待固定部分是根据所述三维微纳器件的目标空间结构确定的。

72.在该实现方式中,可以根据三维微纳器件的目标空间结构对二维前驱体中待固定部分进行设置,以保证二维前驱体可以固定在展后曲面基底上且待固定部分不会影响二维前驱体在释放预应力的过程中变形为三维微纳器件。

73.在步骤s14中,释放所述展后曲面基底所加载的预应力,以使得所述二维前驱体在释放预应力的过程中变形为三维微纳器件,得到加载预应力之前的所述曲面基底和固定组装于所述曲面基底的所述三维微纳器件。

74.图4a-图4d示出根据本公开一实施例的基于曲面基底的三维微纳器件的制造方法中制造三维微纳器件流程示意图。

75.举例来说,如图4a所示,曲面基底m为半球形凸曲面基底,二维前驱体包括第一前驱体q1和第二前驱体q2、第一前驱体q1和第二前驱体q2的端部设置为待固定部分z。则对半球形凸曲面基底m施加双轴拉伸加载后,得到展后半球形凸曲面基底m’。而后将第一前驱体q1和第二前驱体q2分别固定在展后半球形凸曲面基底m’,并通过粘贴的方式将待固定部分z固定粘贴到展后半球形凸曲面基底m’上。最终,释放展后半球形凸曲面基底m’的预应力回弹成半球形凸曲面基底m,第一前驱体q1和第二前驱体q2在释放预应力的过程中向上突起形成三维微纳器件s。

76.如图4b所示,曲面基底m为柱曲面基底,二维前驱体q的端部设置为待固定部分z。则对柱曲面基底m施加单轴拉伸加载后,得到展后柱曲面基底。而后将二维前驱体q固定在展后柱曲面基底,并通过粘贴的方式将待固定部分z固定粘贴到展后柱曲面基底上。最终,释放展后柱曲面基底的预应力回弹成柱曲面基底m,二维前驱体q在释放预应力的过程中向上突起形成三维微纳器件s。

77.如图4c所示,曲面基底m为扭转曲面基底,二维前驱体q的端部设置为待固定部分z。则对扭转曲面基底m施加拉扭耦合加载后,得到展后扭转曲面基底。而后将二维前驱体q固定在展后扭转曲面基底,并通过粘贴的方式将待固定部分z固定粘贴到展后扭转曲面基底上。最终,释放展后扭转曲面基底的预应力回弹成扭转曲面基底m,二维前驱体q在释放预应力的过程中向上突起形成三维微纳器件s。

78.如图4d所示,曲面基底m为螺旋状曲面基底,类似于蛇形的二维前驱体q的端部和中间部分设置有待固定部分z。则对螺旋状曲面基底m施加单轴拉伸加载后,得到展后螺旋状曲面基底。而后将二维前驱体q固定在展后螺旋状曲面基底,并通过粘贴的方式将待固定部分z固定粘贴到展后螺旋状曲面基底上。最终,释放展后螺旋状曲面基底的预应力回弹成螺旋状曲面基底m,二维前驱体q在释放预应力的过程中向上突起形成三维微纳器件s。

79.可以理解的是,参考上述图4a-图4d中示出的各曲面基底和三维微纳器件的示例,本领域技术人员可以根据实际需要对曲面基底和三维微纳器件进行设置,以满足不同使用场景下对曲面基底和三维微纳器件的结构设置需要。

80.在一种可能的实现方式中,三维微纳器件的目标空间结构,可以包括以下一种或多种的组合:条带结构、薄膜结构、叠层结构、剪纸结构、折纸结构。本领域技术人员可以根据实际需要对三维微纳器件的三维立体结构进行设置,本公开对此不作限制。

81.在一种可能的实现方式中,三维微纳器件的材料可以是硅(si)、氧化铟锡(ito)等半导体材料;铜,金,钛等金属导电材料;聚酰亚胺(pi)、聚对苯二甲酸乙二醇酯(pet)等介电材料;石墨烯、二硫化钼(mos2)等二维材料。这样,使得三维微纳器件便于与其他二维功能材料相结合。

82.在本实施例中,所制造出的三维微纳器件可以作为能够独立工作的独立器件。所制造出的三维微纳器件也可以为能够独立工作的器件的部分,三维微纳器件结合其他部件构成完整的独立器件,具备相应的功能。三维微纳器件的尺寸可以为1微米-1米,使得三维微纳器件的尺寸跨越米~微米范围,使得三维微纳器件具备更大的适用范围。

83.在一种可能的实现方式中,该方法还可以包括:在步骤s14之后,将所述曲面基底

和固定组装于所述曲面基底的所述三维微纳器件安装到目标对象上。

84.需要说明的是,尽管以上述实施例作为示例介绍了基于曲面基底的三维微纳器件的制造方法如上,但本领域技术人员能够理解,本公开应不限于此。事实上,用户完全可根据个人喜好和/或实际应用场景灵活设定各步骤,只要符合本公开的技术方案即可。

85.以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1