微机电探针的制造装置的制作方法

1.本实用新型有关一种探针的制造装置,尤指通过微机电制程及激光蚀刻加工的一种微机电探针的制造装置。

背景技术:

2.一般半导体制程中,在完成晶圆加工但尚未进行切割封装之前,必须先以探针卡对晶圆阶段的ic进行电气特性测试,该测试报告除了可以将结果回馈给前段制程进行微调,以确保晶圆加工的合格率;同时,也可以先将不合格品淘汰,避免后段封装制程的浪费,进而达到降低成本与增加产能的成效。进行测试时,是经由探针卡上的探针与ic芯片上的焊垫(pad)或凸块(bump)接触,以构成测试回路;且测试机发出的信号通过探针的传递送入芯片,再将芯片回馈数据传送回测试机进行分析与判断,据以检测晶圆上每一颗晶粒的功能是否正常。

3.近年来随着半导体芯片的高集成化,芯片上的焊垫变得更细且间距也越加微小,由于测试装置中其探针卡上的探针必须随之缩小,因此,应用微机电制程所制作的探针乃因应而生。其次,微机电系统(microelectro mechanical systems,缩写为mems)是将微电子技术与机械工程融合到一起的一种工业技术,它的操作范围在微米尺度内,而一般微机电装置的尺寸则在20微米到一毫米之间。

4.再者,中国台湾发明专利编号202009496“利用激光的半导体检查用mems探针的制造方法”,即应用微机电的制程来制作探针;其作法包括:1.在基板上沉积牺牲层;2.在牺牲层上面涂布光致抗蚀剂;3.形成光致抗蚀剂图案;4.形成金属层;5.去除光致抗蚀剂;6.进行蚀刻去除牺牲层但保留支持部;7.利用黏接部件固定探针;8.利用激光切断支持部;9.从黏接部件分离探针。其中图1a所示为基板910,而基板上先沉积一牺牲层920,再涂布光致抗蚀剂930;图1b~1c所示为在基板上使用光刻方式形成光致抗蚀剂图案940,再使导电性材料沉积形成金属层950后,去除光致抗蚀剂形成篓空穴960;再以蚀刻去除牺牲层920但保留支持部970,使金属层950得到支撑;最后利用黏接部件980固定探针的金属层950。图2a~2b所示为利用激光切断支持部970,最后再从黏接部件980分离探针990。上述步骤中必须分割两阶段,先后采以蚀刻方式去除牺牲层920与支持部970,由于牺牲层920与支持部970都是导电性材料,该项蚀刻作业需耗费冗长时程与大量电力,况且支持部970在进行蚀刻过程中,常有残屑留存使探针表面失去平滑,进而影响后续晶圆检测的准确性;因此该如何提升探针制作的质量及生产效益,便成为本实用新型积极思考的课题。

技术实现要素:

5.缘是,本实用新型的主要目的,在通过微机电制程及应用激光蚀刻的方法,以提升探针的生产速度及增进探针的质量,进而确保晶圆检测过程的可靠度及其效益。

6.为达上述目的,本实用新型中该微机电探针的制造方法,包括步骤a)在一基板表面涂布一黏着层;步骤b)在黏着层上涂布一晶种层;步骤c).在晶种层上涂布一厚度达15~

35微米的光刻胶层;步骤d)通过光罩的光刻方法使光刻胶层形成具有复数探针排列图案的模穴;步骤e)使用电镀方法使一具导电性的材料沉积以形成探针形状的金属层;步骤f)应用激光蚀刻以除去金属层周围的光刻胶;步骤g)使用一具黏性的定位件固定金属层(探针);步骤h)应用激光蚀刻以气化黏着层;以及步骤i)自定位件上分离探针。

7.说明前一段落中部分词汇的含义,其中步骤a)的“基板”,仅用于探针的制程,而涂布其上的材料可于不损坏基板的情况下于后续制程中被移除或气化消失;因此,基板为可重复使用的材料;又,步骤b)述及一晶种层,该“晶种”指在结晶法中,通过加入不溶的添加物即晶种,形成晶核以加快或促进与之晶型或其立体构型相对映异构体结晶的生长;换言之,晶种是一种小型单晶,可置于饱和或过饱和溶液中以长出大晶体。又,步骤c)中述及一光刻胶层,该“光刻胶”又称光致抗蚀剂,由感光树脂、增感剂和溶剂三种主要成分组成的对光敏感的混合液体。

8.依据前揭特征,本实用新型中该步骤a)所述基板的材料包括陶瓷、玻璃、金属、塑料及半导体晶圆的其中任一种。

9.依据前揭特征,本实用新型中该步骤a)所述的黏着性材料可为金属或是胶体与金属的组合;而前述的金属包括铜、铬、钨、镍、镍铬合金、镍铜合金、镍钴合金、镍磷合金、铅及金的其中任一种;且前述的胶体包括压克力胶、环氧树脂、聚酰亚胺及pet的其中任一种。

10.依据前揭特征,本实用新型中该步骤g)所述的定位件可为一胶膜。

11.依据前揭特征,本实用新型中该步骤f)及步骤h)所述的激光蚀刻为应用一种具有大面积激光光束扫描装置,包括:一激光光源,应用一激光光机以提供一激光束;一振镜扫描模块,具有一x-y光学扫描镜头及一光学反射镜片,其置于该激光光束的传递途径上;一视觉模块,具有一第一分光镜组,其设于该激光光源与该振镜扫描模块之间;一平移载台,具有一工作平台及至少可进行x、y两个轴向的位移机构,其设置于该振镜扫描模块的下方;以及一基板正面涂布有成形微机电探针附着物的工件,以该基板正面朝上置于该工作平台上进行去除光刻胶的作业,或是以该基板背面朝上置于该工作平台上进行气化黏着层的作业;其中,该激光光束将通过该光学反射镜片的反射及该x-y光学扫描镜头的角度移转,以实现激光光斑的聚焦进而投射到该工件所欲的照射点上;且该激光光束进一步产生一响应光束,后经该x-y光学扫描镜头的收光与该光学反射镜片的反射,再进入该第一分光镜组以供检视分析,并以此驱使该x-y光学扫描镜头与该位移机构协同位移,使该激光光束逐区逐点地照射,进而完成该去除光刻胶或气化黏着层的激光蚀刻作业。

12.依据前揭特征,本实用新型中该激光光束的波长为355nm~1070nm。

13.本实用新型中自基板表面依次涂布一黏着层、一晶种层、一光刻胶层;并于光刻胶层中以光刻方式形成具有复数探针排列图案的模穴;再于模穴中电镀沉积金属层;最后则应用激光蚀刻的方式,先除去光刻胶再气化黏着层;由于激光蚀刻的过程中不会耗费太多的时程与电力,且探针表面也没有任何的残屑积聚;因此本实用新型所产制的微机电探针具有质量与成本效益。

附图说明

14.图1a~1c为现有的一种微机电探针前制程的成形示意图。

15.图2a~2b为现有的一种微机电探针后制程的成形示意图。

16.图3为本实用新型的制造步骤方块图。。

17.图4为本实用新型步骤g的作业示意图。

18.图5为本实用新型完成步骤g的状态示意图。

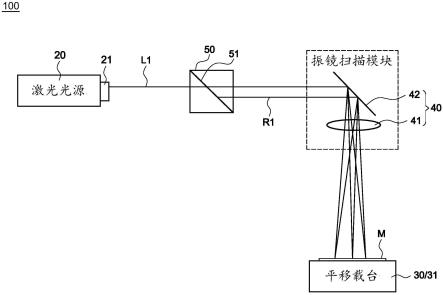

19.图6为本实用新型步骤h的作业示意图。

20.图7为本实用新型激光蚀刻的装置示意图。

21.图8为本实用新型进行激光蚀刻的作业示意图。

22.图9为本实用新型完成步骤h的状态示意图。

23.附图标记说明:11-基板;12-黏着层;13-定位件;14-探针;20-激光光源;21-激光光机;30-平移载台;31-工作平台;40-振镜扫描模块;41-x-y光学扫描镜头;42-光学反射镜片;50-视觉模块;51-第一分光镜组;100-具有大面积显微光致荧光扫描装置;l1-激光光束;m-工件(即基板及其上的附着物);p-照射点;r1-响应光束;s-照射视野区域。

具体实施方式

24.首先,请参阅图3所示,为本实用新型微机电探针的制造方法,包括:步骤a)涂布黏着层s10:将一黏着性材料涂覆在一基板的表面以形成一黏着层;步骤b)涂布晶种层(seed layer)s20:将一单晶种子材料涂覆在该黏着层上以形成一晶种层;步骤c)涂布光刻胶层s30:将一光刻胶材料涂覆在该晶种层上以形成一厚度达15~35微米的光刻胶层;步骤d)形成探针排列图案s40:使用通过光罩的光刻方法,使该光刻胶层形成具有复数探针排列图案的模穴;步骤e)形成探针形状的金属层s50:使用电镀方法使一具导电性且同于该单晶种子的材料沉积于前述步骤的模穴中,形成复数探针形状的金属层;步骤f)除去光刻胶s60:应用激光蚀刻自该基板正面照射以除去该金属层周围的光刻胶;步骤g)固定探针s70:使用一具黏性的定位件黏附于该金属层表面,使探针固定于该定位件上;步骤h)气化黏着层s80:应用激光蚀刻自该基板背面照射该黏着层使该黏着性材料气化消失;步骤i)分离探针s90:将探针逐一自该定位件上予以分离。

25.承上,本实用新型中步骤a)s10所述的基板,其材料包括陶瓷、玻璃、金属、塑料及半导体晶圆的其中任一种。又所述的黏着性材料可为金属或是胶体与金属的组合;而前述的金属包括铜、铬、钨、镍、镍铬合金、镍铜合金、镍钴合金、镍磷合金、铅及金的其中任一种;且前述的胶体包括压克力胶、环氧树脂、聚酰亚胺及pet的其中任一种。

26.图4~5所示,为本实用新型步骤g的进行与完成作业的状态图;由于步骤a~f的制程中,金属层的探针14已成形于基板11的表面,而探针14与基板11之间则存在一黏着层12,且原先存在于金属层周围的光刻胶已被除去;故而后续制程中一旦要将基板11予以脱离,探针14势必凌乱脱落而造成损伤;因此步骤g中即以一具黏性的定位件13黏附于该金属层表面,使探针14固定于该定位件13上;本实用新型中该定位件13可为一胶膜,但不以此为限。

27.图6所示,为本实用新型步骤h气化黏着层的作业示意;其应用激光蚀刻的方式自基板11背面照射该黏着层12使该黏着性材料气化消失;本实用新型中该激光蚀刻的装置为一种具有大面积激光束扫描装置100,由于该装置的扫描头将投射一波长为355nm~1070nm的激光束用以照射该黏着层12,而附着有复数探针14的基板11则置于该装置的载台上,且将基板11的背面朝上,并通过扫描头与载台的相对运动或者一固定一移动的方式,则该黏

着层12将逐区逐点被激光束照射而气化消失。

28.本实用新型中该步骤f)及步骤h)所述的激光蚀刻,使用一种具有大面积激光束扫描装置100,如图7所示,包含:一激光光源20,其为一激光光机21,用以产生一激光束l1作为工件m(即基板及其上的附着物)的照射光源;一平移载台30,设置于该激光光源20的相对侧,其具有一可供放置工件m的工作平台31,及一可进行x、y两个轴向位移的位移机构(图未示);本实用新型中该位移机构还包括一z轴的位移功能,使该工作平台31可配合激光光束l1的投射焦距来升降其高度;一振镜扫描模块40,设置于该平移载台30的上方,以及该激光束l1的传递途径上,其具有一x-y光学扫描镜头41及光学反射镜片42,该激光光束l1则通过该光学反射镜片42的反射,将其水平投射的方向转向下方,再通过该x-y光学扫描镜头41的聚焦,进而实现激光光斑的聚焦与产生对应的角度移转,该激光光束l1偏转并聚焦在该工件m其所欲的照射点上,则该工件m将产生一光致荧光的响应光束r1,并经该x-y光学扫描镜头41的收光与该光学反射镜片42的反射,使响应光束r1朝向水平方向传递,以供进行激光束照射状况的分析。一视觉模块50,具有一第一分光镜组51,位于该激光光束l1与响应光束r1的传递途径上,使该视觉模块50可用以检视该激光光束l1投射于所欲的照射点及该响应光束r1的位置与光斑状态;并驱使该x-y光学扫描镜头41与该平移载台30的位移机构协同位移,使该激光束对应地投射在所欲的照射点上,进而完成激光蚀刻作业。

29.请进一步参阅图8所示,为本实用新型进行激光蚀刻的状态;其中,工件m(即基板及其上的附着物)放置于该工作平台31上,该激光光机21送出一激光光束l1经该光学反射镜片42的折射,使该水平方向的激光光束l1转向下方的工作平台31,通过该视觉模块50以检视并调整相关构件的设定状态,继而驱使平移载台30的工作平台31进行所欲照射区域的位移,照射区域定位后,再通过该振镜扫描模块40的光学反射镜片42进行角度偏转,使该激光光束l1逐一对应地投射在所欲的照射点上,本作业中该照射区域内可区分为9个照射点;图中,每个正方形表示该平移载台30位移后该x-y光学扫描镜头41的照射视野区域s,通过该光学反射镜片42的分别偏转,将使该激光束l1自左上角第1点至右下角第9点逐一对应地投射在所欲的照射点p上,每一点的照射其光致荧光的响应光束r1,将经由该x-y光学扫描镜头41的收光与该光学反射镜片42的反射,再由该视觉模块50进行监控;当完成该照射视野区域s中的各照射点p的照射后,该平移载台30将再一次的位移至新的照射视野区域s,并逐一反复进行各照射点p的照射;如此连续性地且逐一地在各照射视野区域s反复进行,进而完成激光蚀刻作业。

30.图9所示,为本实用新型完成气化黏着层步骤的状态示意;由于探针14固定于定位件13上,而探针14与基板11之间的黏着层12,因逐区逐点被激光束照射而气化消失,因此探针14与基板11产生分离效果,但此时依然固定在定位件13上。

31.上述所公开的图式、说明,仅为本实用新型的较佳实施例,大凡熟悉此项技艺人士,依本案精神范畴所作的修饰或等效变化,仍应包括在本案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1