金属件表面氧化膜的制备方法及金属件表面氧化膜与流程

1.本技术涉及表面处理技术领域,尤其涉及一种金属件表面氧化膜的制备方法及金属件表面氧化膜。

背景技术:

2.mao(micro-arc oxidation,微弧氧化)是在al、mg、ti等轻合金表面利用等离子体化学、电化学、热化学、扩散以及高温相变的共同作用产生微区弧光放电现象,进而在金属表面原位生长出一层类似陶瓷性质的氧化膜,以起到改善材料的耐磨、耐蚀、耐热冲击及绝缘性能的作用。

3.随着微弧氧化技术工业应用的发展,该技术也凸显出一些缺点和不足,比如:电解液中含有氟和重金属等危害环境的因素、工艺配方不环保、膜层均匀性不佳且外观粗糙。

技术实现要素:

4.为了解决上述问题,本技术旨在提供一种金属件表面氧化膜的制备方法,电解液中不含有害物质、对环境无污染、配方环保,且制得的氧化膜膜层均匀、结构致密、具有良好的耐磨性耐腐蚀性等优良性能。

5.为了达到上述目的,本技术提出了一种金属件表面氧化膜的制备方法,包括:

6.将金属件放入电解槽的电解液中,所述金属件作为阳极;阴极板作为阴极;

7.施加电压进行微弧氧化,调节电流密度先升高至峰值后,再将所述电流密度从所述峰值下降至截止值,以在所述金属件的表面形成氧化膜;其中,所述电流密度的峰值范围为3a/dm

2-3.5a/dm2。

8.一种实施方式中,在所述施加电压进行微弧氧化的步骤中,所述电流密度从零升高到峰值的升高时间范围为10min-15min。

9.一种实施方式中,在所述施加电压进行微弧氧化的步骤中,在所述电流密度从零升高到峰值的过程中,所述电流密度的升高速率的值呈恒定值、递增、递减、先增大后减小、先减小后增大中的至少一种方式。

10.一种实施方式中,所述电流密度的升高速率的变化次数小于等于三次。

11.一种实施方式中,所述电流密度的升高速率的值呈递减方式,所述电流密度的升高速率包括第一升高速率和第二升高速率,所述第一升高速率大于所述第二升高速率,所述电流密度先以所述第一升高速率增加,再以所述第二升高速率增加。

12.一种实施方式中,在所述施加电压进行微弧氧化的步骤中,所述电流密度从所述峰值下降至所述截止值的过程中包括所述电流密度保持不变的平稳期。

13.一种实施方式中,所述电流密度的平稳期包括第一平稳期和第二平稳期,所述电流密度先下降至所述第一平稳期,再下降到所述第二平稳期。

14.一种实施方式中,所述电流密度的平稳期的时间占所述电流密度下降过程的总时间的比大于等于50%。

15.一种实施方式中,所述电流密度的截止值的范围为1a/dm

2-1.5a/dm2。

16.一种实施方式中,将所述金属件放入电解槽的电解液中的步骤中,所述电解液包括5g/l-10g/l的主成膜剂、5g/l-10g/l的辅成膜剂和1g/l-5g/l的添加剂。

17.一种实施方式中,所述主成膜剂包括硅酸钠,所述辅成膜剂包括氢氧化钠,所述添加剂包括硼砂、柠檬酸钠、植酸钠和甘油中的至少一种。

18.本技术的目的还在于提供一种金属件表面氧化膜,其包括金属基体和位于所述金属基体表面的氧化膜,所述氧化膜的孔隙率为10%-30%。

19.一种实施方式中,所述氧化膜的厚度为5μm-20μm。

20.本技术提供的金属件表面氧化膜的制备方法,使用阶梯式电流密度控制,在微弧氧化初期先以强脉冲(较高的电流密度升高速率)放电使氧化膜(陶瓷层)快速增长,后期降低电流密度升高速率,在相对弱的放电强度下进行微弧氧化,可对前期形成的多孔疏松层及缺陷进行修复,最终形成较好的膜层均匀度。并且,所述制备方法中使用的电解液不含有害物质,反应过程也不会生成新的有毒物质,对环境无污染,绿色环保。本技术提供的金属件表面氧化膜,膜层均匀,结构致密,与基体结合牢固,且具有良好的耐磨性和耐蚀性等性能。

附图说明

21.下面结合附图和具体实施方式对本技术作进一步详细的说明。

22.图1为不同电导率溶液中所制备的氧化膜的截面形貌图。

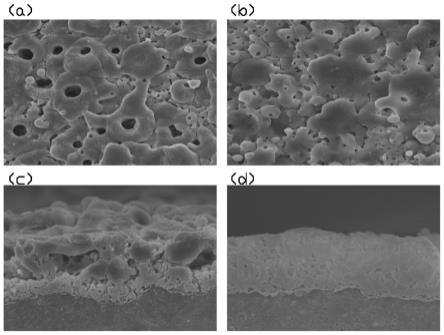

23.图2为实施例1-1与对比例1-4制备的氧化膜的微观形貌sem图。

24.图3为实施例1-1与对比例1-4制备的氧化膜的盐雾测试结果对比图。

25.图4为实施例1-1与对比例1-4制备的氧化膜的耐磨性测试结果对比图。

26.图5为实施例4-1中电流密度的变化图。

27.如下具体实施方式将结合上述附图进一步说明本技术实施例。

具体实施方式

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术实施例的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术实施例。

29.本技术提出了一种金属件表面氧化膜的制备方法,包括:

30.将金属件放入电解槽的电解液中,所述金属件作为阳极;阴极板作为阴极;

31.施加电压进行微弧氧化,调节电流密度先升高至峰值后,再将所述电流密度从所述峰值下降至截止值,以在所述金属件的表面形成氧化膜;其中,所述电流密度的峰值范围为3a/dm

2-3.5a/dm2。

32.一些实施例中,在所述施加电压进行微弧氧化的步骤中,所述电流密度从零升高到峰值的升高时间范围为10min-15min。

33.一些实施例中,在所述电流密度从零升高到峰值的过程中,所述电流密度的升高速率的值呈恒定值、递增、递减、先增大后减小、先减小后增大中的至少一种方式。进一步地,所述电流密度的升高速率的变化次数小于等于三次。

34.一些实施例中,所述电流密度的升高速率的值呈递减方式,所述电流密度的升高速率包括第一升高速率和第二升高速率,所述第一升高速率大于所述第二升高速率,所述电流密度先以所述第一升高速率增加,再以所述第二升高速率增加。

35.一些实施例中,在所述施加电压进行微弧氧化的步骤中,所述电流密度从所述峰值下降至所述截止值的过程中包括所述电流密度保持不变的平稳期。进一步地,所述电流密度的平稳期包括第一平稳期和第二平稳期,所述电流密度先下降至所述第一平稳期,再下降到所述第二平稳期。进一步地,所述电流密度的平稳期的时间占所述电流密度下降过程的总时间的比大于等于50%。

36.一些实施例中,所述电流密度的截止值的范围为1a/dm

2-1.5a/dm2。

37.一些实施例中,将所述金属件放入电解槽的电解液中的步骤中,所述电解液包括5g/l-10g/l的主成膜剂、5g/l-10g/l的辅成膜剂和1g/l-5g/l的添加剂。进一步地,所述主成膜剂包括硅酸钠,所述辅成膜剂包括氢氧化钠,所述添加剂包括硼砂、柠檬酸钠、植酸钠和甘油中的至少一种。

38.本技术的目的还在于提供一种金属件表面氧化膜,其包括金属基体和位于所述金属基体表面的氧化膜,所述氧化膜的孔隙率为10%-30%。进一步地,所述氧化膜的厚度为5μm-20μm。

39.以下将结合具体实施例对本技术所述制备方法及所述金属件表面氧化膜作进一步说明。需要说明的是,为方便说明,以下实施例对比例均以铝合金工件为例进行说明,此处并未限制金属件的材料,仅为示例。

40.微弧氧化过程的进行主要依赖于分配在金属件上的瞬间脉冲端电压峰值vps是否超过已生成的氧化膜在溶液中的击穿电压,当vps超过某临界值时,vps越大,发生击穿瞬间的能量(瞬间电流与电压的乘积)越大,则氧化膜的增厚速度越快。而对微弧氧化这样一个闭环体系,溶液的电导率越大,则分配在金属件上的vps越大。微弧氧化过程中,溶质元素的加入主要起调节电解液电导率的作用。图1为在电流密度为2.0a/dm2、频率为500hz,占空比为10%、时间为30min的条件下不同电导率溶液中所得氧化膜的截面形貌图。其中,(a)表示电导率为2.0(ω

·

m)-1

的溶液,(b)表示电导率为3.1(ω

·

m)-1

的溶液,(c)表示电导率为5.2(ω

·

m)-1

的溶液,(d)表示电导率为5.9(ω

·

m)-1

的溶液。由图1可知,电导率越大,氧化膜生长速度越快,但过大的电导率将导致氧化膜疏松。

41.因此,本技术选用以naoh+na2sio3的电解液作为基准,并选用添加剂起到增大耐蚀性、控制火花放电和降低火花放电电压的作用,进而阻碍孔洞和气泡的形成,使氧化膜膜层的连续性与致密性得到明显提升,电解液的稳定性也得到了提升。利用电解液中阴离子的协同作用,使得阳极表面微观电位强弱区的对比态势加剧,由此加速了放电火花在金属件表面的辗转游移。由于彼此间的尺寸不同而带来的吸附效应的不同,它们将会在阳极周围形成浓度起伏,因此就会与阳极表面的金属离子(如镁离子、铝离子、钛离子等)交替不断地发生电化学反应,继而在金属件表面生成具有平面连续性的完整的微弧氧化膜层。

42.一些实施例中,正向电压为200v~700v,电源频率100hz~1000hz,占空比8%~50%,以电流方式控制输出电源。电流密度从零升高到峰值的过程中,所述电流密度的升高速率呈恒定值或是变化次数为1次。当所述电流密度的升高速率的变化次数为1次时,电流密度的升高速率包括第一升高速率和第二升高速率。所述第一升高速率大于所述第二升高

速率,所述电流密度先以所述第一升高速率增加,再以所述第二升高速率增加。

43.实施例1-1至实施例1-3

44.电解液配置:电解液各组分为:5g/l-10g/l的硅酸钠(na2sio3)、5g/l-10g/l的氢氧化钠(naoh)和1g/l-5g/l的添加剂,所述添加剂包括硼砂、柠檬酸钠、植酸钠和甘油中的至少一种,溶剂为水。将电解液各组分加入电解槽中搅拌均匀。

45.微弧氧化:将铝合金工件放入电解槽,槽液温度为20℃-30℃,电源占空比8%,电源频率600hz,以铝合金工件为阳极,石墨作为阴极,调节电流密度分别从0升高至峰值3.0a/dm2、3.25a/dm2及3.5a/dm2,随后调节电流密度从峰值下降至1.5a/dm2并停留4分钟形成第一平稳期,然后再调节电流密度从1.5a/dm2下降至1.2a/dm2,并停留4分钟形成第二平稳期。第一平稳期和第二平稳期的总时间为8min,即整个平稳期的时间为8min。最终在铝合金工件表面形成氧化膜。

46.盐雾测试:将微弧氧化后的工件放入盐雾测试机中测试耐盐雾性能,测试条件为nacl浓度5%

±

1%,温度35

±

2℃,湿度》85%,ph值6.5~7.2。以出现腐蚀的时间来作为耐盐雾性能的测试结果。

47.对比例1-1至对比例1-4

48.与实施例1-1不同的是:对比例1-1及对比例1-2的电流密度的峰值分别为2.0a/dm2和5a/dm2。

49.与实施例1-1不同的是:对比例1-3及对比例1-4分别为恒定电压和恒定电流的微弧氧化过程,非实施例变电流微弧氧化。

50.其他步骤与实施例1-1相同,这里不再赘述。

51.请参阅表1,为实施例1-1至1-3以及对比例1-1至1-4的主要区别条件及测试结果。

52.表1

[0053][0054][0055]

从上表可以看出,实施例1-1至1-3在电流密度的峰值升高时,孔隙率会增大,相应的耐盐雾性能会降低。相对于实施例1-1至1-3,对比例1-1由于峰值电流密度低于3a/dm2,电流密度的峰值过低,不利于工件表面起弧,形成的氧化膜的表面不均匀,且氧化膜层的厚度过小,与工件的附着力不足,耐盐雾性能较差。对比例1-2的电流密度峰值由于超过3.5a/dm2,电流密度的峰值过大,氧化膜的生长速度加快,所需击穿电压加大,导致氧化膜表面的孔的孔径较大,致密性差,表面粗糙,且工件上与电源接触的挂点位置形成的氧化膜容易被

烧蚀。对比例1-3为恒定电压式微弧氧化过程,即在反应初期有一个电压的缓升时间(10min),电压升高至反应电压600v后维持该电压值至反应结束,但由于反应后期,电压持续在较高状态,不利于氧化膜孔的修复,最终形成的氧化膜具有较高的孔隙率,膜层比较疏松,耐盐雾性能下降。对比例1-4为恒定电流式微弧氧化过程,即在反应初期有一个电流的缓升时间(10min),电流密度升高至3.0a/dm2后维持该电流密度至反应结束。但由于恒定电流模式下,随着膜层逐步增厚,电压会持续升高,膜层受到的击穿能量也逐步加大,导致膜层中孔的孔径增大,孔隙率较高,表面粗糙,致密性差,同时能量大,部分膜层被烧蚀出现异色问题。

[0056]

实施例1-1与对比例1-4制备的氧化膜的微观形貌sem(电子扫描显微镜)图如图2所示。图2中,(a)表示的是对比例1-4中制备的氧化膜的表面形貌sem图,(c)表示的是对比例1-4中制备的氧化膜的截面形貌sem图;(b)表示的是实施例1-1中制备的氧化膜的表面形貌sem图,(d)表示的是实施例1-1中制备的氧化膜的截面形貌sem图。由图2可以看出,实施例1-1制备的氧化膜的孔洞、气泡和微裂纹等缺陷明显减少,氧化膜的均匀度和致密度得到显著提升。请参见图3,对比例1-4制备的氧化膜的腐蚀速率较快,在800小时的时间内,腐蚀率达到了6%。实施例1-1制备的氧化膜,在800小时的时间内,腐蚀率仅为1%,抗腐蚀性能得到了大幅提升。

[0057]

将实施例1-1与对比例1-4制备的氧化膜进行耐磨性测试。耐磨性测试的测试条件为:摩擦载荷为50n,往复频率为2800次/min,滑动速度5m/s,摩擦副为碳氮共渗45#钢(表面粗糙度ra为1.6,硬度为hrc67)。测试结果如图4所示。由图4可知,对比例1-4制备的氧化膜在10小时内出现了大于10mg的磨损质量损失;在10-20小时的时间段内,磨损速率最大;20小时后,磨损速率放缓;50小时的磨损质量损失高达20mg。实施例1-1制备的氧化膜在10小时内的磨损质量损失约为2.5mg,此后的磨损速率相较于对比例1-4也较为缓慢,50小时内的磨损质量损失不到5mg。可见,本技术所述方法制备的氧化膜的耐磨性能也得到了大幅提升。

[0058]

实施例2-1至实施例2-2

[0059]

与实施例1-1不同的是,实施例2-1的电源频率为1000hz,实施例2-2的占空比为50%,其余条件与实施例1-1相同。请参阅表2,为实施例1-1、实施例2-1和实施例2-2的主要区别条件及测试结果。

[0060]

表2

[0061][0062]

从表2可以看出,相比于实施例1-1,实施2-1的电源频率增大,单位时间内在工件表面发生击穿的区域数量增多,单脉冲能量也越小,氧化膜层熔融凝固后表面形成的放电微孔孔径小,氧化膜层的致密性较好,相对氧化膜层的耐盐雾性能更好。相比于实施例1-1,实施例2-2的占空比大,表明一个脉冲周期内导通时间长,则单脉冲放电能量也增大,从而导致所形成的氧化膜的致密性下降,导致耐盐雾性能降低。

[0063]

实施例3-1至实施例3-4

[0064]

相对于实施例1-1,实施例3-1至实施例3-3的主要不同为电流密度峰值在第二平稳期后还有第三平稳期;实施例3-4为仅有第一平稳期,而没有第二平稳期。实施例3-1至实施例3-4的总反应时间相同,均为16min。

[0065]

请参阅表3,为实施例1-1、实施例3-1至实施例3-4的主要区别条件及测试结果。

[0066]

表3

[0067][0068]

从表3中可以看出,相对于实施例1-1,实施例3-1至实施例3-2增加平稳期,可提高氧化膜的致密性,这是由于平稳期增加,在不同的电流密度下,可对初期形成的氧化膜大孔进行选择性击穿修复,进而提高膜的致密性,提高氧化膜的耐盐雾性能。相对于实施例3-1,实施例3-3也有第三平稳期,不同的是实施例3-3的平稳期时间减少,由于平稳期时间的减少,修复氧化膜的时间减少,降低了膜的致密性,进而影响氧化膜的耐盐雾性能。相对于实施例1-1,实施例3-4由于缺少第二平稳期,虽然平稳期的总时间相同,但是由于不同电流密度下,修复孔的程度不同,增加平稳期,即更精细的控制不同的电流密度,能针对不同的孔进行修复,实施例1-1所得氧化膜孔更致密,性能较好。

[0069]

实施例4-1

[0070]

与实施例1-1不同的是在电流密度从0上升到峰值时,有不同的电流密度升高速率,具体的,参见图5。在0min-2min的时间段内,电流密度从零升高至1.25a/dm2,第一升高速率为0.625a/dm2/min。在2min-14min的时间段,电流密度从1.25a/dm2升至3a/dm2,第二升高速率为0.146a/dm2/min。可以理解的是,电流密度的峰值可在3a/dm

2-3.5a/dm2的范围内变化;电流密度从零升高到峰值的升高时间范围为10min-15min;电流密度的升高速率的变化次数小于等于三次,即电流爬升阶段允许有3段以内的斜率变化。

[0071]

继续参考图5,实施例4-1也包含两个平稳期,具体地在14min-18min的时间段,电流密度从3a/dm2下降至1.8a/dm2;在18min-20min的时间段,电流密度从1.8a/dm2下降至1.5a/dm2;在20min-24min的时间段,电流密度保持1.5a/dm2不变,即第一平稳期;在24min-26min的时间段,电流密度从1.5a/dm2下降至1.25a/dm2;在26min-30min的时间段,电流密度保持1.25a/dm2不变直至微弧氧化结束,即第二平稳期。所述电流密度的平稳期的时间占所述电流密度下降过程的总时间的比大于等于50%。可以理解的是,根据需要,所述电流密度的截止值可在1a/dm

2-1.5a/dm2的范围内变化。

[0072]

实施例4-1中制备的金属件表面氧化膜,所述氧化膜的孔隙率为10%-12%,所述氧化膜的厚度为6μm-8μm,氧化膜的孔的孔径为3μm-5μm,耐盐雾测试的时间为432h。相对于实施例1-1,实施例4-1在电流密度的升高期有两个升高斜率,且第一升高斜率大于第二升高斜率,在氧化膜生成的初期,大的电流密度升高斜率即电流密度升高较快,可在初期快速生成一定的膜厚,然后减少升高斜率,可降低氧化膜生成的速率,使得膜层的堆积更致密,相对孔隙率较小,所得氧化膜的耐盐雾性能较佳。

[0073]

在微弧氧化初期,在相对强脉冲放电作用下(单脉冲放电能量高),氧化膜层厚度快速增长,后期通过降低电流密度的变化,使电压稳定在某一范围,在相对弱脉冲放电强度下进行微弧氧化,击穿只发生在氧化膜层相对薄弱的区域(即布满孔洞、气泡的区域),这样的重复击穿可对前期形成的多孔疏松层及各种缺陷(如微裂纹等)进行一定程度的弥合与修复。通过设定阶梯性电流密度可使氧化膜层的均匀度显著提升。

[0074]

本技术提供的金属件表面氧化膜的制备方法,使用阶梯式电流密度控制,在微弧氧化初期先以强脉冲(较高的电流密度升高速率)放电使氧化膜(陶瓷层)快速增长,后期降低电流密度升高速率,在相对弱的放电强度下进行微弧氧化,可对前期形成的多孔疏松层及缺陷进行修复,最终形成较好的膜层均匀度。并且,所述制备方法中使用的电解液不含有害物质,反应过程也不会生成新的有毒质,对环境无污染,绿色环保。本技术提供的金属件表面氧化膜,膜层均匀,结构致密,与基体结合牢固,且具有良好的耐磨性和耐蚀性等性能。

[0075]

以上实施方式仅用以说明本技术实施例的技术方案而非限制,尽管参照以上较佳实施方式对本技术实施例进行了详细说明,本领域的普通技术人员应当理解,可以对本技术实施例的技术方案进行修改或等同替换都不应脱离本技术实施例的技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1