一种超薄铜箔的制备方法

1.本发明属于铜箔制备技术领域,具体涉及一种超薄铜箔的制备方法。

背景技术:

2.随着5g时代的到来,一方面5g基站建设数量将大幅增加,5g手机更新换代的浪潮将直接提高5g高频覆铜板的市场需求;另一方面,高频高速发展的5g通信对印制电路板(printed circuit board,pcb)基材,提出了更高的性能要求,主要表现在低损耗、高频性和高可靠性,而对于专用铜箔,则朝着高性能、超薄方向发展,因此此类铜箔已成为铜箔技术研究的重点和市场需求的热点。

3.目前,超薄铜箔的制备方法是采用18或35微米的电解铜箔作为载体箔,先在其上形成剥离层,然后再沉积小于10微米的超薄铜箔。电沉积后的超薄铜箔连同载体铜箔经热压在绝缘基板上,再通过机械方法将载体铜箔剥离除去。载体超薄铜箔生产的关键主要是解决载体铜箔与超薄铜箔分离的问题,保证超薄铜箔与载体之间具有适当的剥离强度,因此,剥离层的形成在其中起着重要的作用。综合国内外文献,目前使用的剥离层主要有以下几种:有机层作为剥离层、无机层作为剥离层、有机层与无机层复合作为剥离层。

4.在我国公开专利中,不少的学者对超薄铜箔的剥离层进行了研究,中国专利《一种载体铜箔剥离层的镀液及剥离层的制备方法》(申请号:cn201810072176.6)中使用纳米级复合锌镀层作为剥离层,但镀锌层与铜箔的结合力强,在热压加工后,剥离层的剥离效果不好,且镀锌层容易对超薄铜箔造成损伤。中国专利《一种易剥离、界面纯净的极薄附载体铜箔的制备方法》(申请号:cn202011620610.3)和中国专利《一种极薄可剥离的复合铜箔及其制备方法》(申请号:cn202011425862.0)中均使用有机层和金属层复合作为剥离层,工艺过程过于繁杂,对于在有机溶液中处理后形成的有机层厚度难以控制。可见,现有技术要么控制条件过于严苛或对环境和人体有较大伤害,要么难以使超薄铜箔的抗剥离强度稳定在要求范围之内,所以急需寻找一种新的操作简单、镀层均匀细致、导电性好、环境污染小、易剥离的剥离层。

技术实现要素:

5.本发明的目的在于,针对背景技术存在的缺陷,提出了一种超薄铜箔的制备方法。

6.为实现上述目的,本发明采用的技术方案如下:

7.一种应用于超薄铜箔制备中的剥离层,包括位于载体铜箔之上的阻挡层,位于阻挡层之上的导电层,以及位于导电层之上的结晶层,超薄铜箔形成于结晶层之上;其中,所述阻挡层为含氮化合物、含硫化合物或羧酸等,厚度为50nm~500nm;所述导电层为导电聚合物、氧化石墨烯、石墨烯、多层石墨等,厚度为50nm~500nm;所述结晶层为有机金属络合物或金属有机骨架化合物,厚度为200nm~500nm。

8.一种基于上述剥离层制备超薄铜箔的方法,包括以下步骤:

9.步骤1、将载体铜箔依次在微蚀液、酸洗液和去离子水中浸泡,以去除表面的油和

氧化层;

10.步骤2、将步骤1处理后的载体铜箔在去离子水中清洗后,在有机溶液中浸泡20~80s,有机溶液的温度为20~60℃,形成厚度为50nm~500nm的阻挡层;其中,所述有机溶液的溶质为含氮化合物、含硫化合物或羧酸等,溶剂为去离子水,有机溶液的浓度为0.01~10g/l,ph为2~8;

11.步骤3、将步骤2处理后得到的带阻挡层的载体铜箔在去离子水中清洗后,在导电层溶液中浸泡,形成厚度为50nm~500nm的导电层;其中,导电层溶液的溶质为导电聚合物、氧化石墨烯、石墨烯、多层石墨中的一种,溶剂为有机溶剂与去离子水的混合溶剂,有机溶剂与去离子水的体积比为1:(0.25~4),有机溶剂为乙醇、异丙醇、乙二醇、丙酮、环己酮中的一种,导电层溶液的浓度为5~10mg/ml;

12.步骤4、将步骤3处理后得到的带导电层的载体铜箔在去离子水中清洗后,采用电泳的方法在导电层上形成厚度为200nm~500nm的结晶层;其中,所述电泳的电沉积液为有机金属络合物的悬浊液或者金属有机骨架化合物的悬浊液,电泳电压为50~100v,电泳时间为30~90s;

13.步骤5、将步骤4处理后得到的带结晶层的载体铜箔在去离子水中清洗后,放入装有电镀液的电镀槽中,进行电沉积,即可在结晶层上形成2~8μm的超薄铜箔;

14.步骤6、将步骤5得到的沉积有超薄铜箔的载体铜箔在去离子水中清洗后,在质量浓度为0.1wt%、温度为15~40℃的苯并三氮唑溶液中浸泡30~90s;

15.步骤7、将步骤6处理后得到的沉积有超薄铜箔的载体铜箔与pcb板在200~500℃下压合1~3h,固化,然后通过机械方法将载体铜箔去除,即可得到所述超薄铜箔。

16.进一步的,步骤1所述微蚀液包括:0.1wt%~5wt%的过氧化氢,0.1wt%~10wt%的稀硫酸,85wt%~99.8wt%的去离子水;在微蚀液中浸泡的时间为5~20s。

17.进一步的,步骤1所述酸洗液包括:5wt%~20wt%的浓盐酸或者浓硫酸,80wt%~95wt%的去离子水;在酸洗液中浸泡的时间为10~30s。

18.进一步的,步骤2所述有机溶液的溶质具体为苯并三氮唑、羧基苯并三氮唑、硫氰尿酸、巯基苯并噻唑等中的一种。

19.进一步的,步骤3所述导电聚合物为聚乙炔、聚噻吩、聚苯胺、聚吡咯等。

20.进一步的,步骤4所述有机金属络合物的悬浊液包括:1~10g/l的有机金属络合物,5~40ml/l的乙醇;所述金属有机骨架化合物的悬浊液包括:1~10g/l的金属有机骨架化合物,5~40ml/l的乙醇。

21.进一步的,所述有机金属络合物为有机配位体和中心离子/原子以配位键形成的络合物,有机配位体为单环或多环的脂族、芳族、杂芳族环、稠合环系、多环环系中的一种或多种,中心离子/原子为过渡金属、金属离子中的一种或几种,所述过渡金属为锰、铁、钴、镍、铜、锌等,所述金属离子为cu

2+

、co

2+

、co

3+

、ni

2+

、fe

2+

、fe

3+

、zn

2+

、mn

2+

等。

22.进一步的,步骤5所述电镀液包括:300~500g/l的硫酸铜,120~150g/l的浓硫酸,0.002~0.006g/l的氯化钠,0.005~0.02g/l的明胶;所述电沉积的温度为25~50℃,电流密度为20~50asd,脉冲宽度为10~20s,脉冲间隔为5~15s,脉冲电流施加时间为30~90s。

23.与现有技术相比,本发明的有益效果为:

24.1、本发明提供的一种超薄铜箔的制备方法,采用阻挡层、导电层和结晶层三层结

构作为剥离层,得到的超薄铜箔镀层细致平整,很容易使压合后的超薄铜箔与载体铜箔分离,而且,该剥离层既满足了金属层的高导电性,又具备有机剥离层的细致、均匀、平整的优点。

25.2、本发明提供的一种超薄铜箔的制备方法,采用阻挡层、导电层和结晶层三层结构作为剥离层,其中,阻挡层与载体铜箔之间的结合力比结晶层与超薄铜箔之间的结合力更强,更加有利于剥离,环境污染小。

附图说明

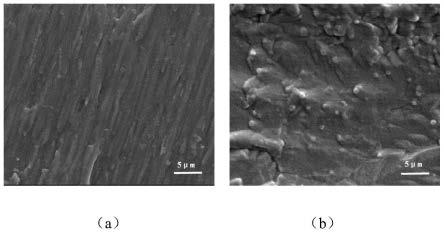

26.图1为实施例和对比例得到的超薄铜箔毛面的sem图;其中,(a)为实施例得到的超薄铜箔毛面的sem图,(b)为对比例得到的超薄铜箔毛面的sem图。

具体实施方式

27.下面结合附图和实施例,详述本发明的技术方案。

28.实施例

29.一种应用于超薄铜箔制备中的剥离层,包括位于载体铜箔之上的阻挡层,位于阻挡层之上的导电层,以及位于导电层之上的结晶层,超薄铜箔形成于结晶层之上;其中,阻挡层直接吸附在载体铜箔上,阻挡层为有机物,有机物与载体铜箔形成化学键,且热稳定性好,能够保证载体铜箔的稳定,还可以起到防氧化作用,同时也很容易清除掉,不会影响铜箔质量,所述阻挡层为含氮化合物、含硫化合物或羧酸等,厚度为50nm~500nm;所述导电层作为电子传导的介质,为导电聚合物、氧化石墨烯、石墨烯、多层石墨等,厚度为50nm~500nm;所述结晶层直接与超薄铜箔接触,结晶层为有机金属络合物或金属有机骨架化合物,厚度为200nm~500nm,结晶层中的金属元素为后续电沉积超薄铜箔提供活性位点,金属离子在铜离子沉积之前优先被还原为金属,然后铜离子在该位置生长。本发明剥离层的三层结构有利于超薄铜箔更好的剥离,阻挡层与载体铜箔形成的是化学键,而结晶层中金属离子与络合物之间形成的是配位键,因此,阻挡层与载体铜箔的结合力比结晶层与超薄铜箔之间的结合力更强,可以更好的剥离超薄铜箔。

30.一种超薄铜箔的制备方法,包括以下步骤:

31.步骤1、将厚度为18μm、长为4cm、宽为4cm的载体铜箔p1依次在微蚀液、酸洗液和去离子水中浸泡,以去除表面的油和氧化层;其中,所述微蚀液包括:2wt%的过氧化氢、5wt%的稀硫酸、93wt%的去离子水,在微蚀液中浸泡的时间为10s;所述酸洗液包括10wt%的浓硫酸和90wt%的去离子水,在酸洗液中浸泡的时间为20s;

32.步骤2、将步骤1处理后的载体铜箔p1在去离子水中清洗后,在有机溶液中浸泡30s,有机溶液的温度为40℃,形成厚度为100nm的阻挡层;其中,所述有机溶液为5g/l的羧基苯并三氮唑水溶液,ph为5;

33.步骤3、将步骤2处理后得到的带阻挡层的载体铜箔p1在去离子水中清洗后,在导电层溶液中浸泡,形成厚度为200nm的导电层;其中,导电层溶液的溶质为氧化石墨烯,溶剂为乙醇与去离子水的混合溶剂,乙醇与去离子水的体积比为1:2,导电层溶液中氧化石墨烯的浓度为6mg/ml;

34.步骤4、将步骤3处理后得到的带导电层的载体铜箔p1在去离子水中清洗后,采用

电泳的方法在导电层上形成厚度为300nm的结晶层;其中,所述电泳的电沉积液包括2g/l的酞菁铜和10ml/l的乙醇,乙醇可增加酞菁铜的溶解度,将酞菁铜和乙醇超声分散30min,然后用恒温磁力搅拌器搅拌15min制成悬浊液;具体为:在常温下,采用恒压法进行电泳,电泳电压为80v,电泳时间为60s,以带导电层的载体铜箔p1为阴极,钛网为阳极,酞菁铜悬浊液为电沉积液,通过电泳沉积的方法,在载体铜箔p1上沉积酞菁铜薄膜,该薄膜作为超薄铜箔剥离层结构中的结晶层;

35.步骤5、将步骤4处理后得到的带结晶层的载体铜箔p1在去离子水中清洗后,放入装有电镀液的电镀槽中,进行电沉积,即可在结晶层上形成2~8μm的超薄铜箔;其中,所述电镀液包括:400g/l的硫酸铜,140g/l的浓硫酸,0.005g/l的氯化钠,0.01g/l的明胶;所述电沉积的温度为35℃,电流密度为30asd,脉冲宽度为15s,脉冲间隔为10s,脉冲电流施加时间为60s;

36.步骤6、将步骤5得到的沉积有超薄铜箔的载体铜箔在去离子水中清洗后,在质量浓度为0.1wt%、温度为25℃的苯并三氮唑溶液中浸泡40s;

37.步骤7、将步骤6处理后得到的沉积有超薄铜箔的载体铜箔与pcb板在250℃下压合2h,固化,然后通过机械方法将载体铜箔去除,即可得到所述超薄铜箔。

38.图1(a)为实施例得到的超薄铜箔毛面的sem图;由图1(a)可知,实施例得到的超薄铜箔毛面上没有铜晶粒的残留,镀层表面平整光滑,表明剥离效果很好。

39.对比例

40.一种超薄铜箔的制备方法,包括以下步骤:

41.步骤1、将厚度为18μm、长为4cm、宽为4cm的载体铜箔p1依次在微蚀液、酸洗液和去离子水中浸泡,以去除表面的油和氧化层;其中,所述微蚀液包括:2wt%的过氧化氢、5wt%的稀硫酸、93wt%的去离子水,在微蚀液中浸泡的时间为10s;所述酸洗液包括10wt%的浓硫酸和90wt%的去离子水,在酸洗液中浸泡的时间为20s;

42.步骤2、将步骤1处理后的载体铜箔p1在去离子水中清洗后,在有机溶液中浸泡30s,有机溶液的温度为40℃,形成厚度为100nm的阻挡层;其中,所述有机溶液为5g/l的羧基苯并三氮唑水溶液,ph为5;

43.步骤3、将步骤2处理后得到的带阻挡层的载体铜箔p1在去离子水中清洗后,在导电层溶液中浸泡,形成厚度为200nm的导电层;其中,导电层溶液的溶质为氧化石墨烯,溶剂为乙醇与去离子水的混合溶剂,乙醇与去离子水的体积比为1:2,导电层溶液中氧化石墨烯的浓度为6mg/ml;

44.步骤4、将步骤3处理后得到的带导电层的载体铜箔p1在去离子水中清洗后,放入装有电镀液的电镀槽中,进行电沉积,即可在结晶层上形成2~8μm的超薄铜箔;其中,所述电镀液包括:400g/l的硫酸铜,140g/l的浓硫酸,0.005g/l的氯化钠,0.01g/l的明胶;所述电沉积的温度为35℃,电流密度为30asd,脉冲宽度为15s,脉冲间隔为10s,脉冲电流施加时间为60s;

45.步骤5、将步骤4得到的沉积有超薄铜箔的载体铜箔在去离子水中清洗后,在质量浓度为0.1wt%、温度为25℃的苯并三氮唑溶液中浸泡40s;

46.步骤6、将步骤5处理后得到的沉积有超薄铜箔的载体铜箔与pcb板在250℃下压合2h,固化,然后通过机械方法将载体铜箔去除,即可得到所述超薄铜箔。

47.图1(b)为对比例得到的超薄铜箔毛面的sem图;由图1(b)可知,对比例得到的超薄铜箔毛面上有结晶层的残留,且镀层不够平整,表明剥离效果不好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1