一种可换式直连型偏梯螺纹油井管的制作方法

1.本发明涉及石油行业油井管技术领域,尤其涉及一种可换式直连型偏梯螺纹油井管。

背景技术:

2.目前,用于石油行业的油井管,每根油井管长约10米左右,一般在管体上加工外螺纹,在接箍上加工内螺纹,一根根的管子通过接箍连接起来形成长达数千米的油套管柱。油套管柱作为一个密闭空间,从地下向地上传输具有较高压力的石油或天然气。

3.api 标准接箍的外径远大于管子外径,虽然接箍的长度不到管子的1%,但却决定了整个管柱与井壁的间隙,在超深井钻井、小间隙固井作业中,由于粗大接箍的存在,常常会产生因固井间隙太小而无法保证固井质量的技术难题。

4.随着世界对化石能源需求的急剧攀升和石油可开采量的逐年加大,当前石油开采领域正向深井、超深井、高压油气井、稠油热采井、定向井等的开采方向逐步发展,由此对油井管提出了越来越苛刻的技术要求。每根油井管重复利用次数加大,但其两端的螺纹出现粘扣、错扣及断扣等问题而失效,现有技术是采用锯断两端螺纹部分再次加工,但是这种方式缺点是10米长度管子两端加工螺纹,难度大且对于定尺的油井管无二次加工余量,只能报废。

5.如何解决上述问题迫在眉睫。

技术实现要素:

6.针对上述现有技术中存在的技术问题,本技术的目的在于提供一种可换式直连型偏梯螺纹油井管。

7.为实现本发明的目的,本发明提供的技术方案如下:一种可换式直连型偏梯螺纹油井管,包括主体管和上可换接头、下可换接头,所述主体管两端均加工有主扭矩台肩、主体管内螺纹和主体管密封台肩,所述主体管两端分别螺纹连接上可换接头和下可换接头,所述上可换接头下侧端和下可换接头上侧端均设置有接头扭矩台肩、接头外螺纹和接头密封台肩,所述接头扭矩台肩、接头外螺纹和接头密封台肩分别与主扭矩台肩、主体管内螺纹和主体管密封台肩相配合使用,所述上可换接头上侧端设置有上接头内螺纹,所述下可换接头下侧端设置有下接头外螺纹,所述上接头内螺纹和下接头外螺纹相配合使用;所述主体管和上可换接头、下可换接头的规格外径相同。

8.与现有技术相比,本发明的有益效果为:1、采用直连型结构,主体管和上可换接头、下可换接头的规格外径相同,环空空间等到最大程度增加,环空上返效率等到充分利用,有利于提高钻井效率;2、采用上下可换接头形式,油井管重复利用率成倍提高,节能减排;3、扭矩台肩结构的设计,使得复杂井况下抗扭效果增强,提高连接强度,扭矩台肩过盈

配合也在一定程度上增强密封性,提高密封效果;4、设计合理、接头加工难度较10米长管加工难度大大降低,提高螺纹精度及合格率,易于操作及提高生产效率高。

附图说明

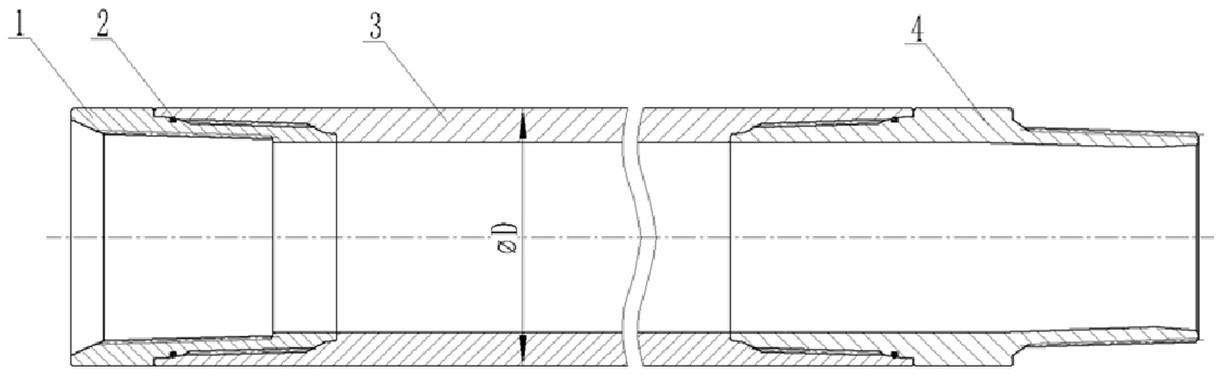

9.图1为本技术油井管的结构示意图;图2为本技术上可换接头的结构示意图;图3为本技术接头外螺纹和下接头外螺纹的齿型结构示意图;图4为本技术主体管的结构示意图;图5为本技术密封锥面结构示意图;图6为本技术下可换接头的结构示意图;图7为本技术上接头内螺纹和下接头外螺纹的齿型示意图。

10.图中,1.上可换接头,2.密封圈,3.主体管,4.下可换接头,5.上接头内螺纹,6.接头扭矩台肩,7.密封槽,8.上接头外螺纹,9.接头密封台肩,10.主扭矩台肩,11.主体管内螺纹,12.主体管密封台肩,13.密封锥面,14.缩颈内镗孔,15.下接头外螺纹。

具体实施方式

11.以下结合附图和具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

12.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。当在本说明书中使用属于“包含”和/ 或“包括”时,其指明存在特征、步骤、操作、部件或者模块、组件和/ 或它们的组合。

13.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

14.如图1-图7所示,本技术实施例提供了一种可换式直连型偏梯螺纹油井管,包括主体管3和上可换接头1、下可换接头4,所述主体管3两端结构相同,均加工有主扭矩台肩10、主体管内螺纹11和主体管密封台肩12,所述主体管3两端分别螺纹连接上可换接头1和下可换接头4,所述上可换接头1下侧端和下可换接头4上侧端结构同样相同,均设置有接头扭矩台肩6、接头外螺纹8和接头密封台肩9,所述接头扭矩台肩6、接头外螺纹8和接头密封台肩9分别与主扭矩台肩10、主体管内螺纹11和主体管密封台肩12相配合使用,所述上可换接头1上侧端设置有上接头内螺纹5,所述下可换接头4下侧端设置有下接头外螺纹15,所述上接头内螺纹5和下接头外螺纹15相配合使用;所述主体管3和上可换接头1、下可换接头4的规格外径相同。

15.其中,所述主扭矩台肩10与所述接头扭矩台肩6在装配时过盈配合,其过盈量为0.05mm-0.10mm。

16.其中,所述主体管密封台肩12与接头密封台肩9在装配时间隙配合,其间隙量=0.127mm-0.254mm,在工作状态时过盈配合。

17.上述技术方案具有如下技术效果:1、采用直连型结构,主体管和上可换接头、下可换接头的规格外径相同,环空空间等到

最大程度增加,环空上返效率等到充分利用,有利于提高钻井效率;2、采用上下可换接头形式,油井管重复利用率成倍提高,节能减排;3、扭矩台肩结构的设计,使得复杂井况下抗扭效果增强,提高连接强度,扭矩台肩过盈配合也在一定程度上增强密封性,提高密封效果;4、设计合理、接头加工难度较10米长管加工难度大大降低,提高螺纹精度及合格率,易于操作及提高生产效率高。

18.在优选的实施例中,本技术中的油井管在使用的时候,一根油井管的上接头内螺纹5和相连接的另一根油井管的下接头外螺纹15螺纹连接,如图7所示,上接头内螺纹5和下接头外螺纹15的齿高h为1.575mm、螺距p为7牙/英寸、锥度t为1:12、牙型角b为13

°

,此种螺纹结构有利于提高连接强度。

19.在优选的实施例中,如图3所示,本技术中的主体管内螺纹11和接头外螺纹8的齿高h为1.41mm、螺距t为7牙/英寸、锥度t为1:16、牙型角a为60

°

,采用60

°

圆螺纹,提高螺纹强度,且密封性好。

20.在优选的实施例中,所述主体管3和上可换接头1、下可换接头4的规格外径为114.3mm。

21.在优选的实施例中,如图6所示,所述下接头外螺纹15内孔设置缩颈内镗孔14,其中水平夹角θ为6

°

。缩颈后加工6

°

圆锥面,使得此处内径壁厚360

°

圆周方向壁厚均匀,外螺纹受力均匀,提高连接效果。

22.在优选的实施例中,如图5所示,主体管扣尾设置密封锥面13,其锥角q为2.86

°-3°

。上述采用密封锥面结构,有利于增强密封效果。

23.在优选的实施例中,所述上可换接头1下侧端和下可换接头4上侧端均设置有密封槽7,所述密封槽7内设置有密封圈2,采用密封圈结构,弥补在复合载荷下,金属密封的不足。

24.上述的一种可换式直连型偏梯螺纹油井管的加工过程,包括如下步骤:a)锯床下料:控制端面切斜度≤3mm;b) 机加工主体管内螺纹:首先粗加工并保证单边加工余量0.3-0.45mm,其次用密封面刀加工扭矩台肩和密封台肩,最后用螺纹成型刀加工内螺纹,要求每次加工量单边0.10-0.15mm,转速范围400—450r/m;c) 主体管内螺纹表面镀铜处理:电镀液中电镀10-30min,电流密度为3a/dm2,镀铜的电镀液为:硫酸铜250-300g/l,硫酸60g/l,盐酸60mg/l;d) 机加工上可换接头外螺纹和上接头内螺纹:首先粗加工并保证单边加工余量0.3-0.45mm,其次用密封面刀加工扭矩台肩和密封台肩,最后用螺纹成型刀加工内螺纹,要求每次加工量单边0.10-0.15mm,转速范围400—450r/m;e)可换接头外螺纹和上接头内螺纹镀铜处理:电镀液中电镀10-30min,电流密度为3a/dm2,镀铜的电镀液为:硫酸铜250-300g/l,硫酸60g/l,盐酸60mg/l;f)下可换接头内孔缩径处理:用缩径机压缩可换接头一端内径,使其内径收缩2.5-3mm,并机加缩径内镗孔,使其水平夹角为6

°

;g) 机加工下可换接头下接头外螺纹和接头外螺纹:首先粗加工并保证单边加工余量0.3-0.45mm,其次用密封面刀加工扭矩台肩和密封台肩,最后用螺纹成型刀加工内螺纹,要

求每次加工量单边0.10-0.15mm,转速范围400—450r/m;h) 装配密封圈:装配前清理毛刺飞边等;i) 上扣装配上、下可换接头:按各种产品规格及上卸扣标准执行。

25.以上所述仅是本发明的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1