采用双壁钻杆进行冲捞砂的控制方法和装置与流程

1.本技术涉及采油工程领域,尤其涉及一种采用双壁钻杆进行冲捞砂的控制方法和装置。

背景技术:

2.油田由于地质原因导致许多油气井在钻井及生产过程中,存在着裸眼生产井段垮塌、出砂、砂埋现象,严重影响油田正常生产。随着油气井开采时间的加长,油气井储集层亏空明显,地层压力下降迅速。由于地层压力下降迅速,会使得压力系数降至低于一定值,因而,会使得冲砂液漏失到地层,从而不能循环至地面。

3.目前,针对上述问题,可以采用负压冲捞砂工艺,比如:采用水力喷射泵实现负压、采用双级喷射喉管实现负压,采用低密度的氮气泡沫实现负压。在负压的情况下可以减少冲砂液进入地层。

4.但这些负压冲捞砂工艺无法使冲砂液在井内建立循环,仍然存在冲砂液进入地层的风险。

技术实现要素:

5.本技术提供一种采用双壁钻杆进行冲捞砂的控制方法和装置,用以解决负压冲捞砂工艺无法使冲砂液在油气井内建立循环、存在冲砂液进入地层的风险的问题。

6.第一方面,本技术提供一种采用双壁钻杆进行冲捞砂的控制方法,双壁钻杆置入油气井的生产套管内,所述双壁钻杆的下端通过单壁钻杆与油气井中的沉砂管连接,所述双壁钻杆包括内管和外管,所述外管上设有注气阀,气体由所述内管注入,流动至所述内管与所述外管之间的环空,再从所述注气阀流出到所述外管与所述生产套管之间的环空,最后流出所述油气井,所述方法包括:

7.根据油气井内水相的密度、所述外管的内径和外径、所述内管的内径和外径、所述外管和所述内管的长度、所述注气阀的位置、所述油气井的产层压力与温度、所述油气井的深度、所述生产套管的内径和外径、所述油气井内的静液面的深度、所述单壁钻杆的内径和外径,建立采用所述双壁钻杆对所述油气井进行冲捞砂的模型;

8.采用不同的注气量,对所述模型中所述内管进行模拟注气,获得不同注气量下对应的与所述沉砂管连接的所述单壁钻杆内的流量和流速、所述单壁钻杆与所述生产套管间的环空内的流量和流速、所述油气井的井底流动压力;

9.根据不同注气量下对应的与所述沉砂管连接的所述单壁钻杆内的流量和流速、所述单壁钻杆与所述生产套管间的环空内的流量和流速、所述井底流动压力,确定目标注气量;

10.根据目标注气量,对所述油气井进行冲捞砂。

11.可选的,所述建立采用所述双壁钻杆对所述油气井进行冲捞砂的模型后,还包括:

12.对所述模型进行优化,以使所述模型模拟的冲砂液的流动方向与所述油气井内冲

砂液的实际流动方向相同;

13.所述采用不同的注气量,对所述模型中所述内管进行模拟注气,包括:采用不同的注气量,对优化后的模型中所述内管进行模拟注气。

14.可选的,所述根据目标注气量,对所述油气井进行冲捞砂之前,还包括:

15.对所述模型中的注气阀位置进行多次调整,并采用所述目标注气量对每次调整后的模型中所述内管进行模拟注气,获得每次调整注气阀位置对应的与所述沉砂管连接的所述单壁钻杆内的流量;

16.根据多次调整注气阀位置对应的与所述沉砂管连接的所述单壁钻杆内的流量,确定目标注气阀位置;

17.根据目标注气量,对所述油气井进行冲捞砂,包括:

18.根据所述目标注气量和所述目标注气阀位置,对所述油气井进行冲捞砂。

19.可选的,所述根据目标注气量,对所述油气井进行冲捞砂之前,还包括:

20.对所述模型中的内管的长度进行多次调整,并采用所述目标注气量和所述目标注气阀位置对每次调整后的模型中所述内管进行模拟注气,获得每次调整内管的长度对应的与所述沉砂管连接的所述单壁钻杆内的流量、井底流动压力;

21.根据多次调整内管的长度对应的与所述沉砂管连接的所述单壁钻杆内的流量和井底流动压力,确定所述内管的目标长度;

22.根据所述目标注气量和所述目标注气阀位置,对所述油气井进行冲捞砂,包括:

23.根据所述目标注气量、所述目标注气阀位置和所述内管的目标长度,对所述油气井进行冲捞砂。

24.可选的,所述根据目标注气量,对所述油气井进行冲捞砂之前,还包括:

25.对所述模型中的单壁钻杆的外径进行多次调整,并采用所述目标注气量、所述目标注气阀位置、所述内管的长度对每次调整后的模型中所述内管进行模拟注气,获得每次调整单壁钻杆的外径对应的与所述沉砂管连接的所述单壁钻杆内的流量;

26.根据多次调整单壁钻杆的外径对应的与所述沉砂管连接的所述单壁钻杆内的流量,确定单壁钻杆的目标外径;

27.根据所述目标注气量、所述目标注气阀位置和所述内管的目标长度,对所述油气井进行冲捞砂,包括:

28.根据所述目标注气量、所述目标注气阀位置、所述内管的目标长度和所述单壁钻杆的目标外径,对所述油气井进行冲捞砂。

29.可选的,所述气体为氮气,所述氮气的压力为10~20mpa。

30.第二方面,本技术提供一种采用双壁钻杆进行冲捞砂的控制装置,双壁钻杆置入油气井的生产套管内,所述双壁钻杆的下端通过单壁钻杆与油气井中的沉砂管连接,所述双壁钻杆包括内管和外管,所述外管上设有注气阀,气体由所述内管注入,流动至所述内管与所述外管之间的环空,再从所述注气阀流出到所述外管与所述生产套管之间的环空,最后流出所述油气井,所述装置包括:

31.建立模块,用于根据油气井内水相的密度、所述外管的内径和外径、所述内管的内径和外径、所述外管和所述内管的长度、所述注气阀的位置、所述油气井的产层压力与温度、所述油气井的深度、所述生产套管的内径和外径、所述油气井内的静液面的深度、所述

单壁钻杆的内径和外径,建立采用所述双壁钻杆对所述油气井进行冲捞砂的模型;

32.获取模块,用于采用不同的注气量,对所述模型中所述内管进行模拟注气,获得不同注气量下对应的与所述沉砂管连接的所述单壁钻杆内的流量和流速、所述单壁钻杆与所述生产套管间的环空内的流量和流速、所述油气井的井底流动压力;

33.确定模块,用于根据不同注气量下对应的与所述沉砂管连接的所述单壁钻杆内的流量和流速、所述单壁钻杆与所述生产套管间的环空内的流量和流速、所述井底流动压力,确定目标注气量;

34.处理模块,用于根据目标注气量,对所述油气井进行冲捞砂。

35.可选的,所述建立模块,还用于:

36.对所述模型进行优化,以使所述模型模拟的冲砂液的流动方向与所述油气井内冲砂液的实际流动方向相同;

37.所述获取模块,具体用于:采用不同的注气量,对优化后的模型中所述内管进行模拟注气。

38.可选的,所述确定模块,还用于:

39.对所述模型中的注气阀位置进行多次调整,并采用所述目标注气量对每次调整后的模型中所述内管进行模拟注气,获得每次调整注气阀位置对应的与所述沉砂管连接的所述单壁钻杆内的流量;

40.根据多次调整注气阀位置对应的与所述沉砂管连接的所述单壁钻杆内的流量,确定目标注气阀位置;

41.所述处理模块,具体用于:

42.根据所述目标注气量和所述目标注气阀位置,对所述油气井进行冲捞砂。

43.可选的,所述确定模块,还用于:

44.对所述模型中的内管的长度进行多次调整,并采用所述目标注气量和所述目标注气阀位置对每次调整后的模型中所述内管进行模拟注气,获得每次调整内管的长度对应的与所述沉砂管连接的所述单壁钻杆内的流量、井底流动压力;

45.根据多次调整内管的长度对应的与所述沉砂管连接的所述单壁钻杆内的流量和井底流动压力,确定所述内管的目标长度;

46.所述处理模块,具体用于:

47.根据所述目标注气量、所述目标注气阀位置和所述内管的目标长度,对所述油气井进行冲捞砂。

48.可选的,所述确定模块,还用于:

49.对所述模型中的单壁钻杆的外径进行多次调整,并采用所述目标注气量、所述目标注气阀位置、所述内管的长度对每次调整后的模型中所述内管进行模拟注气,获得每次调整单壁钻杆的外径对应的与所述沉砂管连接的所述单壁钻杆内的流量;

50.根据多次调整单壁钻杆的外径对应的与所述沉砂管连接的所述单壁钻杆内的流量,确定单壁钻杆的目标外径;

51.所述处理模块,具体用于:

52.根据所述目标注气量、所述目标注气阀位置、所述内管的目标长度和所述单壁钻杆的目标外径,对所述油气井进行冲捞砂。

53.可选的,所述气体为氮气,所述氮气的压力为10~20mpa。

54.第三方面,本技术提供一种采用双壁钻杆进行冲捞砂的控制装置,包括:存储器和处理器;

55.所述存储器用于存储程序指令;

56.所述处理器用于调用所述存储器中的程序指令执行如本技术第一方面所述的采用双壁钻杆进行冲捞砂的控制方法。

57.第四方面,本技术提供一种计算机可读存储介质,所述计算机可读存储介质中存储有计算机程序指令,所述计算机程序指令被执行时,实现如本技术第一方面所述的采用双壁钻杆进行冲捞砂的控制方法。

58.本技术提供的采用双壁钻杆进行冲捞砂的控制方法和装置,通过根据油气井内水相的密度、双壁钻杆外管的内径和外径、双壁钻杆内管的内径和外径、双壁钻杆外管和内管的长度、注气阀的位置、油气井的产层压力与温度、油气井的深度、生产套管的内径和外径、油气井内的静液面的深度、单壁钻杆的内径和外径,建立采用双壁钻杆对油气井进行冲捞砂的模型,采用不同的注气量,对模型中双壁钻杆的内管进行模拟注气,获得不同注气量下对应的与沉砂管连接的单壁钻杆内的流量和流速、单壁钻杆与生产套管间的环空内的流量和流速、油气井的井底流动压力,根据不同注气量下对应的与沉砂管连接的单壁钻杆内的流量和流速、单壁钻杆与生产套管间的环空内的流量和流速、井底流动压力,确定目标注气量,根据目标注气量,对油气井进行冲捞砂,通过上述方式,在双壁钻杆的内管注入气体进行冲捞砂,能够在油气井内建立负压,利用双壁钻杆的内管注入的气体的搅动,使冲砂液在油气井内建立了闭式循环,有效地避免了冲砂液进入地层,捞砂效果明显,对油田的增产、稳产起到了重要的作用。

附图说明

59.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

60.图1为本技术一实施例提供的包含双壁钻杆的捞砂管柱结构示意图;

61.图2为本技术一实施例提供的双壁钻杆的内管中注气冲捞砂工艺的示意图;

62.图3为一实施例提供的采用双壁钻杆进行冲捞砂的控制方法的流程图;

63.图4为本技术另一实施例提供的采用双壁钻杆进行冲捞砂的控制方法的流程图;

64.图5为本技术一实施例提供的采用双壁钻杆进行冲捞砂的控制装置的结构示意图;

65.图6为本技术一实施例提供的采用双壁钻杆进行冲捞砂的控制装置的结构示意图;

66.图7为本技术一实施例提供的采用双壁钻杆进行冲捞砂的控制装置的结构示意图。

具体实施方式

67.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

68.油田由于地质原因导致许多油气井在钻井及生产过程中,存在着裸眼生产井段垮塌、出砂、砂埋现象,严重影响油田正常生产。随着油气井开采时间的加长,油气井储集层亏空明显,地层压力下降迅速。由于地层压力下降迅速,会使得压力系数降至低于一定值,因而,会使得冲砂液漏失到地层,从而不能循环至地面。目前,针对上述问题,可以采用负压冲捞砂工艺,比如:采用水力喷射泵实现负压、采用双级喷射喉管实现负压,采用低密度的氮气泡沫实现负压。在负压的情况下可以减少冲砂液进入地层。但这些负压冲捞砂工艺无法使冲砂液在井内建立循环,仍然存在冲砂液进入地层的风险。

69.本技术提供了一种采用双壁钻杆进行冲捞砂的控制方法和装置,用以解决负压冲捞砂工艺无法使冲砂液在油气井内建立循环、存在冲砂液进入地层的风险的问题。

70.图1为本技术一实施例提供的包含双壁钻杆的捞砂管柱的结构示意图,如图1所示,捞砂管柱包括油气井进口到井底由单壁钻杆110(约3000m)、双壁钻杆120(约1000m)、单壁钻杆130(约3000m)、沉砂管140(约112m)、单壁钻杆150(约112m)、捞砂鞋160(约0.12m)。其中,双壁钻杆120包括内管121和外管122,双壁钻杆的外管122上设有注气阀123;捞砂鞋160连接在单壁钻杆150的底部,在冲捞砂作业过程中不仅有捞砂的作用,还起到破碎砂粒的效果,以便于被冲砂液更好地携带至冲砂管内,通过优选材质、优化捞砂鞋的结构,合理布局底部、侧部水槽,严格控制流道宽度、数据和长度,增设倒划眼功能及偏心设计等,提高了其工作效率,降低了堵塞流道、循环短路和卡钻的风险。

71.图2为本技术一实施例提供的双壁钻杆的内管中注气冲捞砂工艺的示意图,如图2所示,双壁钻杆置入油气井的生产套管内,双壁钻杆包括内管和外管,双壁钻杆的外管上设有注气阀,气体由双壁钻杆的内管注入,这个气体比如是氮气,该氮气的压力为10~20mpa,气体推动双壁钻杆内管中的液位下降,被驱替的液体经双壁钻杆内管与外管之间的环空210向上流动,经注气阀流出到双壁钻杆杆与生产套管间的环空220,使生产套管230的液位上升。注入的气体流到双壁钻杆的内管底部后,进入双壁钻杆的内管与外管之间的环空210,此时由气体搅动起的冲砂液,在双壁钻杆的内管与外管之间的环空210内形成气液两相流,此两相流体经注气阀进入到双壁钻杆与生产套管之间的环空220,之后部分两相流体沿大环空向上流动,但由于双壁钻杆与生产套管之间的环空220空间大导致气体流速不足以将冲砂液携带至井口。因此,从井口流出的仅为气体。另一方面,由于气体的搅动,冲砂液会在井内形成另外一个闭式循环,即:在双壁钻杆的内管与外管之间的环空210以两相流的形式向上流动,从注气阀流出后,沿双壁钻杆与生产套管间的环空220向下流动,到达油气井的井底后,再从油气井的井底向上流动到双壁钻杆内。通过在双壁钻杆的内管注入气体进行冲捞砂,能够在油气井内建立负压,利用双壁钻杆的内管注入的气体的搅动,使冲砂液在油气井内建立了闭式循环,有效地避免了冲砂液进入地层,捞砂效果明显,对油田的增产、稳产起到了重要的作用。

72.基于上述的双壁钻杆,本技术采用下述各实施例描述如何获得采用上述的双壁钻

杆进行冲捞砂的工艺参数,以保证通过在双壁钻杆的内管注入气体进行冲捞砂,能够在油气井内建立负压,利用双壁钻杆的内管注入的气体的搅动,使冲砂液在油气井内建立闭式循环,从而地避免冲砂液进入地层,达到对油气井冲捞砂的目的。

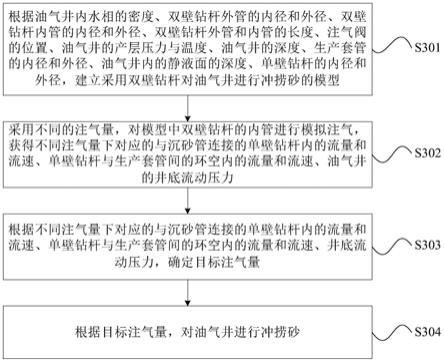

73.图3为本技术一实施例提供的采用双壁钻杆进行冲捞砂的控制方法的流程图,本实施例的方法可以应用于电子设备中,该电子设备可以是终端设备、服务器等,终端设备又例如可以是手机、平板电脑、笔记本电脑、台式电脑等。如图3所示,本实施例的方法包括:

74.s301、根据油气井内水相的密度、双壁钻杆外管的内径和外径、双壁钻杆内管的内径和外径、双壁钻杆外管和内管的长度、注气阀的位置、油气井的产层压力与温度、油气井的深度、生产套管的内径和外径、油气井内的静液面的深度、单壁钻杆的内径和外径,建立采用双壁钻杆对油气井进行冲捞砂的模型。

75.本实施例中,建立采用双壁钻杆对油气井进行冲捞砂的模型,需要用到参数:油气井内水相的密度、双壁钻杆外管的内径和外径、双壁钻杆内管的内径和外径、双壁钻杆外管和内管的长度、注气阀的位置、油气井的产层压力与温度、油气井的深度、生产套管的内径和外径、油气井内的静液面的深度、单壁钻杆的内径和外径,依据这些参数就可以建立采用双壁钻杆对油气井进行冲捞砂的模型。

76.其中,上述油气井内水相的密度、双壁钻杆外管的内径和外径、双壁钻杆内管的内径和外径、双壁钻杆外管和内管的长度、注气阀的位置、油气井的产层压力与温度、油气井的深度、生产套管的内径和外径、油气井内的静液面的深度、单壁钻杆的内径和外径可以是用户向执行本方法实施例的电子设备输入的,或者,是其它设备向执行本方法实施例的电子设备发送的。

77.s302、采用不同的注气量,对模型中双壁钻杆的内管进行模拟注气,获得不同注气量下对应的与沉砂管连接的单壁钻杆内的流量和流速、单壁钻杆与生产套管间的环空内的流量和流速、油气井的井底流动压力。

78.本实施例中,在对模型中双壁钻杆的内管进行模拟注气时,采用不同的注气量,可以获得不同注气量下对应的与沉砂管连接的单壁钻杆内的流量和流速、单壁钻杆与生产套管间的环空内的流量和流速、油气井的井底流动压力。例如:可以根据如下公式一,获得与沉砂管连接的单壁钻杆内的流速vw(单位是m/s):

[0079][0080]

其中,t为模拟的时长,单位是s,z为与沉砂管连接的单壁钻杆的管段长,单位是m,a为与沉砂管连接的单壁钻杆的横截面积,单位是m2;ρw为水相的密度,一般为1000kg/m3,ψw为质量传递速率,无量纲,取值为0,gw为质量源,无量纲,取值为0。

[0081]

可以根据如下公式二,获得与沉砂管连接的单壁钻杆内的流量q

钻杆内

(单位是m3/d):

[0082]q钻杆内

=vw×aꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式二

[0083]

其中,vw为与沉砂管连接的单壁钻杆内的流速,单位是m/s,a为与沉砂管连接的单壁钻杆的横截面积,单位是m2。根据与沉砂管连接的单壁钻杆内的流量q

钻杆内

可以获得单壁钻杆与生产套管间的环空内的流量q

环空内

。可选的,单壁钻杆与生产套管间的环空内的流量q

环空内

等于与沉砂管连接的单壁钻杆内的流量q

钻杆内

。

[0084]

可以根据如下公式三,获得单壁钻杆与生产套管间的环空内的流速u

环空内

(单位是m/s):

[0085][0086]

其中,q

环空内

为单壁钻杆与生产套管间的环空内的流量,单位是m3/d,其中,d表示天,q

钻杆内

为与沉砂管连接的单壁钻杆内的流量,单位是m3/d,ao为生产套管的横截面积,单位是m2,a为与沉砂管连接的单壁钻杆的横截面积,单位是m2。

[0087]

可以根据如下公式四,获得油气井的井底流动压力p

wf

(单位是mpa):

[0088]

p

wf

=p

液面

+ρwgh-p

摩擦阻力

ꢀꢀꢀꢀꢀꢀꢀ

公式四

[0089]

其中,p

液面

可以根据井口注气压力p

ch

(注气量不同,井口注气压力也可能随之不同)与气体重力产生的压力pg获得,比如:p

液面

=p

ch

+pg,单位是mpa,ρw为水相的密度,一般为1000kg/m3,g为重力加速度,9.81n/kg,h为油气井内的静液面的深度,单位是m,p

摩擦阻力

为冲砂液在与沉砂管连接的单壁钻杆内流动时产生的摩擦阻力的压力。

[0090]

可以根据如下公式五,获得摩擦阻力的压力p

摩擦阻力

(单位是mpa):

[0091]

p

摩擦阻力

=摩擦系数

×z×

(vw/2)^2

ꢀꢀꢀꢀꢀ

公式五

[0092]

其中,z为与沉砂管连接的单壁钻杆的管段长,单位是m,vw为与沉砂管连接的单壁钻杆内的流速,单位是m/s,摩擦系数可以根据如下公式六获得:

[0093][0094]

其中,为与沉砂管连接的单壁钻杆的内径和绝对粗糙度的比值,re为雷诺数。

[0095]

可以根据如下公式七,获得气体重力产生的压力pg(单位是mpa):

[0096][0097]

其中,p

ch

为井口注气压力(注气量不同,井口注气压力也可能随之不同),单位是mpa,γg为产出天然气相对密度,无量纲,ta为计算井段的平均地层温度,单位是k,z为产出天然气在纯气柱段的平均偏差因子,无量纲。平均偏差因子z可以根据如下公式八获得:

[0098]

z=p

pr

(at

pr

+b)+ct

pr

+d

ꢀꢀꢀꢀꢀꢀꢀ

公式八

[0099]

其中,p

pr

为拟对比压力,p

pr

=p/(4.78-0.25γg),p为油气井的产层压力,γg为产出天然气相对密度,t

pr

为拟对比温度,t

pr

=t/(92.2+176.6γg),t为油气井的产层温度,a、b、c为常数,具体参见表1,根据p

pr

和t

pr

所处的范围,从表中选用适合的公式计算平均偏差因子z。

[0100]

表1根据p

pr

和t

pr

计算平均偏差因子z

[0101][0102]

在上述实施例的基础上,采用不同的注气量,可以获得不同注气量下对应的与沉砂管连接的单壁钻杆内的流量和流速、单壁钻杆与生产套管间的环空内的流量和流速、油气井的井底流动压力,表2为根据不同注气量得到的测试结果的一种示例。

[0103]

表2根据不同注气量得到的测试结果

[0104][0105]

s303、根据不同注气量下对应的与沉砂管连接的单壁钻杆内的流量和流速、单壁钻杆与生产套管间的环空内的流量和流速、井底流动压力,确定目标注气量。

[0106]

本实施例中,如表2所示,不同的注气量对应不同的与沉砂管连接的单壁钻杆内的流量和流速、单壁钻杆与生产套管间的环空内的流量和流速、井底流动压力。在同一注气量下,与沉砂管连接的单壁钻杆内的流量和单壁钻杆与生产套管间的环空内的流量可视为相等,而随着注气量的增加,与沉砂管连接的单壁钻杆内的流速、单壁钻杆与生产套管间的环空内的流速均先大后小,确定最优注气量在13308m3/d~26617m3/d之间,即现场常用的制氮车便可满足其需求,注气量对井底流动压力的影响可忽略不计,但会使井口注气压力升高。

[0107]

s304、根据目标注气量,对油气井进行冲捞砂。

[0108]

本实施例中,如表2所示,确定最优注气量在13308m3/d~26617m3/d之间,对应的与沉砂管连接的单壁钻杆内的流速稳定值为1.06m/s,大于单壁钻杆与生产套管间的环空内的流速0.22m/s,说明砂粒能够被携带出产层,并沉淀于沉砂管内,可以根据目标注气量,对油气井进行冲捞砂。

[0109]

在采用双壁钻杆对油气井实际进行冲捞砂的过程中,控制注气装置向双壁钻杆的内管注入目标注气量的气体,以对油气井进行冲捞砂。一种实现方式中,本实施例的电子装置在获得目标注气量后,输出目标注气量(比如显示目标注气量),操作人员获知目标注气量,然后操控注气装置向双壁钻杆的内管注入目标注气量的气体。在另一种实现方式中,本实施例的电子装置可以与注气装置进行通信,在获得目标注气量后,向注气装置输出目标注气量,然后操控注气装置根据获得的目标注气量向双壁钻杆的内管注入目标注气量的气体。

[0110]

本实施例提供的采用双壁钻杆进行冲捞砂的控制方法和装置,通过根据油气井内水相的密度、双壁钻杆外管的内径和外径、双壁钻杆内管的内径和外径、双壁钻杆外管和内管的长度、注气阀的位置、油气井的产层压力与温度、油气井的深度、生产套管的内径和外径、油气井内的静液面的深度、单壁钻杆的内径和外径,建立采用双壁钻杆对油气井进行冲捞砂的模型,采用不同的注气量,对模型中双壁钻杆的内管进行模拟注气,获得不同注气量下对应的与沉砂管连接的单壁钻杆内的流量和流速、单壁钻杆与生产套管间的环空内的流量和流速、油气井的井底流动压力,根据不同注气量下对应的与沉砂管连接的单壁钻杆内的流量和流速、单壁钻杆与生产套管间的环空内的流量和流速、井底流动压力,确定目标注气量,根据目标注气量,对油气井进行冲捞砂,通过上述方式,在双壁钻杆的内管注入气体进行冲捞砂,能够在油气井内建立负压,利用双壁钻杆的内管注入的气体的搅动,使冲砂液在油气井内建立了闭式循环,有效地避免了冲砂液进入地层,捞砂效果明显,对油田的增产、稳产起到了重要的作用。

[0111]

图4为本技术另一实施例提供的采用双壁钻杆进行冲捞砂的控制方法的流程图,如图4所示,本实施例的方法包括:

[0112]

s401、根据油气井内水相的密度、双壁钻杆外管的内径和外径、双壁钻杆内管的内径和外径、双壁钻杆外管和内管的长度、注气阀的位置、油气井的产层压力与温度、油气井的深度、生产套管的内径和外径、油气井内的静液面的深度、单壁钻杆的内径和外径,建立采用双壁钻杆对油气井进行冲捞砂的模型。

[0113]

本实施例中,s401的具体实现过程可以参见图3所示实施例的相关描述,此处不再赘述。

[0114]

s402、对模型进行优化,以使模型模拟的冲砂液的流动方向与油气井内冲砂液的实际流动方向相同。

[0115]

本实施例中,需要根据本技术提供的双壁钻杆的内管中注气冲捞砂工艺原理对模型进行优化,以使模型模拟的冲砂液的流动方向与油气井内冲砂液的实际流动方向相同。

[0116]

在一个例子中,具体操作过程为:使用olga软件内置的well editor编辑器建立模型,由于采用了双壁钻杆,模型编辑完成后,不仅模型组件排列混乱,而且软件界面出现了一个“not runnable”的提示,所以需要通过如下九步来完成模型的优化:

[0117]

第一步,调整各管线的连接关系,以改变流体的流动方向,该流体为冲砂液。调整原则是根据本技术提供的双壁钻杆的内管中注气冲捞砂工艺原理。管道“o4w-0_tubing2”的流动方向为从油气井的静液面节点“o4w-0_ti_md_3000m”到油气井的井口,与注气原理指示的流体流动方向相反,因此需要调整,方法是:单击该管线,这时两端会出现蓝色小圆点,将鼠标依次指向这两个蓝色小圆点并转动,使得箭头方向为从油气井井口至名称为“o4w-0_ti_md_3000m”的静液面节点,双击管线的任意位置,便会出现名为“flowpath geometry data”的对话框,双击名为“reverse geometry”的按钮,即完成了管道内的流向转换。

[0118]

第二步:将注气点“o4w-0_sourceinflow”从“o4w-0_annulus2”移至“o4w-0_tubing2”。

[0119]

第三步:将注气阀“o4w-0_glv2000m”从“o4w-0_annulus2”移至“o4w-0_tubing1”。在“topposition”下拉列表中,选择“annulus2_glv”,它表示将气体注入到哪个位置,即泄露至哪里,因此本工具是一个“leak”工具;在“valve”这个tab中,“diameter”文本框输入3.2mm,因为这是常用注气阀的孔径,在后续测试中因为与沉砂管连接的单壁钻杆内的流量过低,将注气阀的孔径调整为35mm。

[0120]

第四步:开始手动网格化“o4w-0_tubing1”,以静液面3000m处为界将其分为两部分。方法是:单击该管线上任意一个点,便会出现两个蓝色的小圆点,按下“ctrl+c”和“ctrl+v”,这样便会出现一个复制的“tubing_1”,任意选择其中的一个,改名为“o4w-0_tubing1_upper”,然后将一个蓝色小圆点从“o4w-0_ti_md_7000m”油气井井底节点移至“o4w-0_ti_md_3000m”静液面节点,双击该管道,便会出现名为“flowpath geometry data”的对话框,在此对话框中,选择并删除名称为“pipe_tubing1_1_md_from3000m_to7000m”的管道,选择另外那条管道,将红色小圆点依次与“o4w-0_ti_md_7000m”油气井井底节点和“o4w-0_ti_md_3000m”静液面节点连接,但要确保流动方向(即黑色小箭头的方向)为从下到上,并命名本管道为“o4w-0_tubing1_lower”;依次删除本管道上的“o4w-0_plug_1950m-copy”与“o4w-0_glv2000m-copy”,双击名称为“o4w-0_tubing1_lower”的管道,直至出现名为“flowpath geometry data”的对话框,在此对话框中,依次单击并删除名称为“pipe_tubing1_2_md_from2015m_to3000m”、“pipe_tubing1_3_md_from1995m_to2015m”、“pipe_tubing1_4_md_from1950m_to1995m”、“pipe_tubing1_5_md_from20m_to1950m”、“pipe_tubing1_6_md_from0m_to20m”的管道。

[0121]

第五步:添加一个内部节点,并命名为“node_annulus”。

[0122]

第六步:单击名称为“o4w_0_annulus2”的管道,将一侧的蓝色小圆点从“o4w-0_ti_md_3000m”静液面节点移至“node_annulus”。

[0123]

第七步:单击名称为“o4w_0_annulus1”的管道,将一侧的蓝色小圆点从“o4w-0_ti_md_3000m”静液面节点移至“node_annulus”。

[0124]

第八步:annulus关系重建。在名为“thermalcomponent”的tab按钮下,依次删除“annulus:annulus_1”、“annulus:annulus_2”、“annulus:o4w-0_annulusdef_md_from0m”、“annulus:o4w-0_annulusdef_md_from3000m”。单击“thermalcomponent”,单击右边选择“add

”--“

annlus”;单击新生成的“annulus:annulus_5”,依次选择“annuluscomponent

”--“

component”;单击新建的“component[1]”,在“flowpath”文本框中选择“o4w-0_

annulus2”,在“from”文本框选择“annulus2_top_pos”,在“to”文本框中选择“annulus2_bottom_pos”。然后依次添加component2为“o4w-0_tubing2”,component3为“o4w-0_tubing1_upper”。

[0125]

第九步:重置各个管道的“boundary and initial conditions”。以“o4w-0_tubing2”为例,单击名称为“boundary and initial conditions”的tab框,依次删除“heattransfer”、“initialconditions1”、“initialconditions2”,然后依次选择“add

”--“

initialconditions”,输入数据,依次类推,分别完成对“o4w-0_annulus2”、“o4w-0_tubing2”、“o4w-0_tubing1_upper”、“o4w-0_tubing1_lower”的初始条件与传热系数的设定。最后,在电脑屏幕的右下角会出现“ready to simulate”的字样,表示获得最终的模型。

[0126]

s403、采用不同的注气量,对优化后的模型中所述内管进行模拟注气,获得不同注气量下对应的与沉砂管连接的单壁钻杆内的流量和流速、单壁钻杆与生产套管间的环空内的流量和流速、油气井的井底流动压力。

[0127]

本实施例中,基于优化后的模型,具体注气模拟测试的过程为:

[0128]

氮气从注气点沿双壁钻杆的内管,向下流动至静液面位置,双壁钻杆内管中的液体在注入气的推动下,向下流动进入双壁钻杆内管和外管之间的环空,由注气阀处泄漏至双壁钻杆与生产套管间的静液面之上的环空;双壁钻杆与生产套管间的静液面之上的环空中的液面不断上升,到3小时后气体开始进入双壁钻杆内管和外管之间的环空;气体在双壁钻杆内管和外管之间的环空中快速“指进”,到达3.1小时后,双壁钻杆与生产套管间的静液面之上的环空中已经见气;随着气体的不断注入,从双壁钻杆与生产套管间的静液面之上的环空流出井筒的气量越来越大,但仍不足以将液体携带出井口,在这一过程中,冲砂液将沿双壁钻杆与生产套管间的静液面之下的环空,流动到双壁钻杆外管的下部,到达油气井的井底节点,再从油气井的井底向上流动到双壁钻杆内,在井内形成一个闭式循环;保持井口注气量不变,持续注气48小时,然后停止注气,在井架上起出双壁钻杆立柱,直至起出沉砂管。

[0129]

通过这种注气模拟测试的方式,采用不同的注气量模拟注气,可以获得不同注气量下对应的与沉砂管连接的单壁钻杆内的流量和流速、单壁钻杆与生产套管间的环空内的流量和流速、油气井的井底流动压力。具体计算公式可以参见图3所示实施例的相关描述,此处不再赘述。

[0130]

s404、根据不同注气量下对应的与沉砂管连接的单壁钻杆内的流量和流速、单壁钻杆与生产套管间的环空内的流量和流速、井底流动压力,确定目标注气量。

[0131]

s405、根据目标注气量,对油气井进行冲捞砂。

[0132]

本实施例中,s404和s405的具体实现过程可以参见图3所示实施例的相关描述,此处不再赘述。

[0133]

可选的,在上述实施例的基础上,根据目标注气量,对油气井进行冲捞砂之前,还包括:对模型中的注气阀位置进行多次调整,并采用目标注气量对每次调整后的模型中双壁钻杆的内管进行模拟注气,获得每次调整注气阀位置对应的与沉砂管连接的单壁钻杆内的流量;根据多次调整注气阀位置对应的与沉砂管连接的单壁钻杆内的流量,确定目标注气阀位置。

[0134]

相应地,上述s405的一种可能的实现方式为:根据目标注气量和目标注气阀位置,

对油气井进行冲捞砂。

[0135]

本实施例中,在同一注气量下,调整模型中的注气阀位置,让注气阀位于静液面处、静液面以上500m和静液面以下500m,得到对应的与沉砂管连接的单壁钻杆内的流量,表3为调整注气阀位置得到的测试结果的一种示例,如表3所示,将注气阀置于静液面处时,获得与沉砂管连接的单壁钻杆内得到流量最高,且各个注气量均具有这一规律,因此,确定目标注气阀位置为静液面处。根据目标注气量和目标注气阀位置,对油气井进行冲捞砂。

[0136]

表3调整注气阀位置得到的测试结果

[0137][0138]

在采用双壁钻杆对油气井实际进行冲捞砂的过程中,将实际的双壁钻杆的注气阀位置设置为目标注气阀位置(比如静液面处),并控制注气装置向注气阀处于目标注气阀位置的双壁钻杆的内管注入目标注气量的气体,以对油气井进行冲捞砂。

[0139]

可选的,在上述实施例的基础上,根据目标注气量,对油气井进行冲捞砂之前,还包括:对模型中的双壁钻杆的内管的长度进行多次调整,并采用目标注气量和目标注气阀位置对每次调整后的模型中的双壁钻杆的内管进行模拟注气,获得每次调整双壁钻杆的内管的长度对应的与沉砂管连接的单壁钻杆内的流量、井底流动压力;根据多次调整双壁钻杆的内管的长度对应的与沉砂管连接的单壁钻杆内的流量和井底流动压力,确定双壁钻杆的内管的目标长度。

[0140]

相应地,上述s405的一种可能的实现方式为:根据目标注气量、目标注气阀位置和双壁钻杆的内管的目标长度,对油气井进行冲捞砂。

[0141]

本实施例中,在同一注气量下,注气阀位于静液面处,调整模型中模双壁钻杆的内管的长度,得到对应的与沉砂管连接的单壁钻杆内的流量、井底流动压力,表4为将双壁钻杆的内管加长得到的测试结果的一种示例,如表4所示,双壁钻杆的内管原长1000米,在将双壁钻杆的内管加长1000米后,与沉砂管连接的单壁钻杆内的流量变化不明显,但双壁钻杆的内管加长引起摩阻变化,导致井口注气压力和井底流动压力均增大,因此,确定双壁钻杆的内管的目标长度为1000米。

[0142]

表4双壁钻杆的内管加长得到的测试结果

[0143][0144]

在采用双壁钻杆对油气井实际进行冲捞砂的过程中,将实际的双壁钻杆的注气阀位置设置为目标注气阀位置(比如静液面处)以及将实际的双壁钻杆的内管长度选择为目标内管长度(比如为1000米),并控制注气装置,向注气阀处于目标注气阀位置且双壁钻杆的内管长度为目标内管长度的双壁钻杆的内管注入目标注气量的气体,以对油气井进行冲捞砂。

[0145]

可选的,在上述实施例的基础上,根据目标注气量,对油气井进行冲捞砂之前,还包括:对模型中的单壁钻杆的外径进行多次调整,并采用目标注气量、目标注气阀位置、双壁钻杆的内管的长度对每次调整后的模型中双壁钻杆的内管进行模拟注气,获得每次调整单壁钻杆的外径对应的与沉砂管连接的单壁钻杆内的流量;根据多次调整单壁钻杆的外径对应的与沉砂管连接的单壁钻杆内的流量,确定单壁钻杆的目标外径。

[0146]

相应地,上述s405的一种可能的实现方式为:根据目标注气量、目标注气阀位置、双壁钻杆的内管的目标长度和单壁钻杆的目标外径,对油气井进行冲捞砂。

[0147]

本实施例中,在同一注气量下,注气阀位于静液面处,双壁钻杆的内管长1000米,调整模型中的单壁钻杆的外径,得到对应的与沉砂管连接的单壁钻杆内的流量,表5为调整单壁钻杆的外径得到的测试结果的一种示例,如表5所示,单壁钻杆的外径为127mm时,与沉砂管连接的单壁钻杆内的流量最大、携砂效果最好,101.6mm次之、88.9mm最差,这是由于钻杆内外部流速比的差异(依次为1.32、3.08和4.86倍),造成摩擦阻力及动能损失不同,因此,确定单壁钻杆的目标外径为127mm。

[0148]

表5调整单壁钻杆的外径得到的测试结果

[0149][0150]

在采用双壁钻杆对油气井实际进行冲捞砂的过程中,将实际的双壁钻杆的注气阀位置设置为目标注气阀位置(比如静液面处)、将实际的双壁钻杆的内管长度选择为目标内管长度(比如为1000米)以及将实际的单壁钻杆的外径选择为目标外径(比如为127mm),并控制注气装置,向注气阀处于目标注气阀位置、单壁钻杆的外径为目标外径、双壁钻杆的内管长度为目标内管长度的双壁钻杆的内管注入目标注气量的气体,以对油气井进行冲捞砂。

[0151]

本实施例提供的采用双壁钻杆进行冲捞砂的控制方法和装置,通过上述方式,在双壁钻杆的内管注入气体进行冲捞砂,能够在油气井内建立负压,利用双壁钻杆的内管注入的气体的搅动,使冲砂液在油气井内建立了闭式循环,有效地避免了冲砂液进入地层,捞砂效果明显,对油田的增产、稳产起到了重要的作用。

[0152]

本技术提供的采用双壁钻杆进行冲捞砂的控制方法,在哈拉哈塘区块实施2口井yuem1-4和yuem5-3,其中的一口直井,yuem1-4井是塔里木盆地哈拉哈塘油田的一口开发井,外径200mm的生产套管自井口下至7248m,裸眼完井井段(7248m~7305m)为生产层段,4月22日进行了连续注气搅动冲捞砂的疏通井筒作业,作业管串包括外径是139.7mm的捞砂鞋一支和沉砂管10根,本井及另一口井的冲捞砂工艺效果对比见表6,如表6所示,与光钻杆水力循环冲捞砂工艺相比,双壁钻杆注氮气冲捞砂工艺的压井液漏失量降低明显,尽管冲砂进尺对比增加不大,但它是在水力循环工艺之后取得的。

[0153]

表6双壁钻杆氮气冲捞砂与光钻杆水力循环冲捞砂工艺实施效果对比

[0154][0155]

图5为本技术一实施例提供的采用双壁钻杆进行冲捞砂的控制装置的结构示意图,双壁钻杆置入油气井的生产套管内,所述双壁钻杆的下端通过单壁钻杆与油气井中的沉砂管连接,所述双壁钻杆包括内管和外管,所述外管上设有注气阀,气体由所述内管注入,流动至所述内管与所述外管之间的环空,再从所述注气阀流出到所述外管与所述生产套管之间的环空,最后流出所述油气井。如图5所示,本实施例的采用双壁钻杆进行冲捞砂的控制装置500包括:建立模块501、获取模块502、确定模块503和处理模块504。

[0156]

建立模块501,用于根据油气井内水相的密度、所述外管的内径和外径、所述内管的内径和外径、所述外管和所述内管的长度、所述注气阀的位置、所述油气井的产层压力与温度、所述油气井的深度、所述生产套管的内径和外径、所述油气井内的静液面的深度、所述单壁钻杆的内径和外径,建立采用所述双壁钻杆对所述油气井进行冲捞砂的模型。

[0157]

获取模块502,用于采用不同的注气量,对所述模型中所述内管进行模拟注气,获得不同注气量下对应的与所述沉砂管连接的所述单壁钻杆内的流量和流速、所述单壁钻杆与所述生产套管间的环空内的流量和流速、所述油气井的井底流动压力。

[0158]

确定模块503,用于根据不同注气量下对应的与所述沉砂管连接的所述单壁钻杆内的流量和流速、所述单壁钻杆与所述生产套管间的环空内的流量和流速、所述井底流动压力,确定目标注气量。

[0159]

处理模块504,用于根据目标注气量,对所述油气井进行冲捞砂。

[0160]

在上述任一所示实施例的基础上,所述建立模块501,还用于:

[0161]

对所述模型进行优化,以使所述模型模拟的冲砂液的流动方向与所述油气井内冲砂液的实际流动方向相同。

[0162]

所述获取模块502,具体用于:采用不同的注气量,对优化后的模型中所述内管进行模拟注气。

[0163]

在上述任一所示实施例的基础上,所述确定模块503,还用于:

[0164]

对所述模型中的注气阀位置进行多次调整,并采用所述目标注气量对每次调整后的模型中所述内管进行模拟注气,获得每次调整注气阀位置对应的与所述沉砂管连接的所述单壁钻杆内的流量;根据多次调整注气阀位置对应的与所述沉砂管连接的所述单壁钻杆内的流量,确定目标注气阀位置。

[0165]

所述处理模块504,具体用于:

[0166]

根据所述目标注气量和所述目标注气阀位置,对所述油气井进行冲捞砂。

[0167]

在上述任一所示实施例的基础上,所述确定模块503,还用于:

[0168]

对所述模型中的内管的长度进行多次调整,并采用所述目标注气量和所述目标注气阀位置对每次调整后的模型中所述内管进行模拟注气,获得每次调整内管的长度对应的与所述沉砂管连接的所述单壁钻杆内的流量、井底流动压力;根据多次调整内管的长度对应的与所述沉砂管连接的所述单壁钻杆内的流量和井底流动压力,确定所述内管的目标长度。

[0169]

所述处理模块504,具体用于:

[0170]

根据所述目标注气量、所述目标注气阀位置和所述内管的目标长度,对所述油气井进行冲捞砂。

[0171]

在上述任一所示实施例的基础上,所述确定模块503,还用于:

[0172]

对所述模型中的单壁钻杆的外径进行多次调整,并采用所述目标注气量、所述目标注气阀位置、所述内管的长度对每次调整后的模型中所述内管进行模拟注气,获得每次调整单壁钻杆的外径对应的与所述沉砂管连接的所述单壁钻杆内的流量;根据多次调整单壁钻杆的外径对应的与所述沉砂管连接的所述单壁钻杆内的流量,确定单壁钻杆的目标外径。

[0173]

所述处理模块504,具体用于:

[0174]

根据所述目标注气量、所述目标注气阀位置、所述内管的目标长度和所述单壁钻杆的目标外径,对所述油气井进行冲捞砂。

[0175]

在上述任一所示实施例的基础上,所述气体为氮气,所述氮气的压力为10~20mpa。

[0176]

本实施例的装置,可以用于执行上述任一所示方法实施例的技术方案,其实现原理和技术效果类似,此处不再赘述。

[0177]

图6为本技术一实施例提供的采用双壁钻杆进行冲捞砂的控制装置的结构示意图。如图6所示,本实施例的采用双壁钻杆进行冲捞砂的控制装置600包括:存储器601和处理器602。其中,处理器601、存储器602通过总线连接。

[0178]

所述存储器601用于存储程序指令。

[0179]

所述处理器602用于调用所述存储器中的程序指令执行:

[0180]

根据油气井内水相的密度、所述外管的内径和外径、所述内管的内径和外径、所述外管和所述内管的长度、所述注气阀的位置、所述油气井的产层压力与温度、所述油气井的深度、所述生产套管的内径和外径、所述油气井内的静液面的深度、所述单壁钻杆的内径和外径,建立采用所述双壁钻杆对所述油气井进行冲捞砂的模型;采用不同的注气量,对所述模型中所述内管进行模拟注气,获得不同注气量下对应的与所述沉砂管连接的所述单壁钻杆内的流量和流速、所述单壁钻杆与所述生产套管间的环空内的流量和流速、所述油气井的井底流动压力;根据不同注气量下对应的与所述沉砂管连接的所述单壁钻杆内的流量和流速、所述单壁钻杆与所述生产套管间的环空内的流量和流速、所述井底流动压力,确定目标注气量;根据目标注气量,对所述油气井进行冲捞砂。

[0181]

可选的,所述处理器602,还用于:

[0182]

对所述模型进行优化,以使所述模型模拟的冲砂液的流动方向与所述油气井内冲砂液的实际流动方向相同。

[0183]

所述处理器602在根据目标注气量,对所述油气井进行冲捞砂时,具体用于:采用不同的注气量,对优化后的模型中所述内管进行模拟注气。

[0184]

在上述任一所示实施例的基础上,所述处理器602,还用于:

[0185]

对所述模型中的注气阀位置进行多次调整,并采用所述目标注气量对每次调整后的模型中所述内管进行模拟注气,获得每次调整注气阀位置对应的与所述沉砂管连接的所述单壁钻杆内的流量;根据多次调整注气阀位置对应的与所述沉砂管连接的所述单壁钻杆内的流量,确定目标注气阀位置。

[0186]

所述处理器602在根据多次调整注气阀位置对应的与所述沉砂管连接的所述单壁钻杆内的流量,确定目标注气阀位置时,具体用于:

[0187]

根据所述目标注气量和所述目标注气阀位置,对所述油气井进行冲捞砂。

[0188]

在上述任一所示实施例的基础上,所述处理器602,还用于:

[0189]

对所述模型中的内管的长度进行多次调整,并采用所述目标注气量和所述目标注气阀位置对每次调整后的模型中所述内管进行模拟注气,获得每次调整内管的长度对应的与所述沉砂管连接的所述单壁钻杆内的流量、井底流动压力;根据多次调整内管的长度对应的与所述沉砂管连接的所述单壁钻杆内的流量和井底流动压力,确定所述内管的目标长度。

[0190]

所述处理器602在根据多次调整内管的长度对应的与所述沉砂管连接的所述单壁钻杆内的流量和井底流动压力,确定所述内管的目标长度时,具体用于:

[0191]

根据所述目标注气量、所述目标注气阀位置和所述内管的目标长度,对所述油气井进行冲捞砂。

[0192]

在上述任一所示实施例的基础上,所述处理器602,还用于:

[0193]

对所述模型中的单壁钻杆的外径进行多次调整,并采用所述目标注气量、所述目标注气阀位置、所述内管的长度对每次调整后的模型中所述内管进行模拟注气,获得每次调整单壁钻杆的外径对应的与所述沉砂管连接的所述单壁钻杆内的流量;根据多次调整单壁钻杆的外径对应的与所述沉砂管连接的所述单壁钻杆内的流量,确定单壁钻杆的目标外径。

[0194]

所述处理器602在根据多次调整单壁钻杆的外径对应的与所述沉砂管连接的所述单壁钻杆内的流量,确定单壁钻杆的目标外径时,具体用于:

[0195]

根据所述目标注气量、所述目标注气阀位置、所述内管的目标长度和所述单壁钻杆的目标外径,对所述油气井进行冲捞砂。

[0196]

在上述任一所示实施例的基础上,所述气体为氮气,所述氮气的压力为10~20mpa。

[0197]

本实施例的装置,可以用于执行上述任一所示方法实施例的技术方案,其实现原理和技术效果类似,此处不再赘述。

[0198]

图7为本技术一实施例提供的采用双壁钻杆进行冲捞砂的控制装置的结构示意图,如图7所示,例如,采用双壁钻杆进行冲捞砂的控制装置700可以被提供为一服务器或计算机。参照图7,装置700包括处理组件701,其进一步包括一个或多个处理器,以及由存储器702所代表的存储器资源,用于存储可由处理组件701的执行的指令,例如应用程序。存储器702中存储的应用程序可以包括一个或一个以上的每一个对应于一组指令的模块。此外,处

理组件701被配置为执行指令,以执行上述任一方法实施例。

[0199]

装置700还可以包括一个电源组件703被配置为执行装置700的电源管理,一个有线或无线网络接口704被配置为将装置700连接到网络,和一个输入输出(i/o)接口705。装置700可以操作基于存储在存储器702的操作系统,例如windows servertm,mac os xtm,unixtm,linuxtm,freebsdtm或类似。

[0200]

本技术还提供一种计算机可读存储介质,所述计算机可读存储介质中存储有计算机执行指令,当处理器执行所述计算机执行指令时,实现如上采用双壁钻杆进行冲捞砂的控制方法。

[0201]

上述的计算机可读存储介质,上述可读存储介质可以是由任何类型的易失性或非易失性存储设备或者它们的组合实现,如静态随机存取存储器(sram),电可擦除可编程只读存储器(eeprom),可擦除可编程只读存储器(eprom),可编程只读存储器(prom),只读存储器(rom),磁存储器,快闪存储器,磁盘或光盘。可读存储介质可以是通用或专用计算机能够存取的任何可用介质。

[0202]

一种示例性的可读存储介质耦合至处理器,从而使处理器能够从该可读存储介质读取信息,且可向该可读存储介质写入信息。当然,可读存储介质也可以是处理器的组成部分。处理器和可读存储介质可以位于专用集成电路(application specific integrated circuits,简称:asic)中。当然,处理器和可读存储介质也可以作为分立组件存在于采用双壁钻杆进行冲捞砂的控制装置中。

[0203]

本领域普通技术人员可以理解:实现上述各方法实施例的全部或部分步骤可以通过程序指令相关的硬件来完成。前述的程序可以存储于一计算机可读取存储介质中。该程序在执行时,执行包括上述各方法实施例的步骤;而前述的存储介质包括:rom、ram、磁碟或者光盘等各种可以存储程序代码的介质。

[0204]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1