钻孔孔径测量装置及其测量方法与流程

1.本发明涉及地下空间开发和能源利用及存储,更具体地说它是一种钻孔孔径测量装置。本发明还涉及这种测量装置的测量方法。

背景技术:

2.在地下空间开发和能源利用及存储的过程中,对地质条件、应力状态的认识和掌握在很大程度上决定了开发过程的安全性和能源开发及利用的效率。

3.目前工程中通常采用“钻孔

→

安装传感器

→

监测数据分析”的方式对岩体地质条件和应力状态进行调查、分析、计算。而钻孔孔径在整个工程期间的变化过程和规律对于认识和开展工程安全性分析十分必要,当前对于钻孔孔径的测量在石油工程中较为常见,且多采用多臂长探头的形式,但存在结构复杂、电子元器件较多导致系统稳定性和环境适应性差的缺陷。

4.因此,研发一种结构简单、可靠性高、适应性强的钻孔孔径测量装置很有必要。

技术实现要素:

5.本发明的第一目的是为了克服上述背景技术的不足之处,而提供一种钻孔孔径测量装置。

6.本发明的第二目的是为了提供这种钻孔孔径测量装置的测量方法。

7.为了实现上述第一目的,本发明的技术方案为:钻孔孔径测量装置,其特征在于:包括前端弧形罩、与前端弧形罩连接的外壳套筒,位于前端弧形罩和外壳套筒连接处的前端顶板,与外壳套筒后端连接的后端盖板,位于外壳套筒内中部的中心筒,位于外壳套筒内、且位于中心筒四周的高强纤维杆;

8.所述前端顶板背面四周均有前端压力传感器;所述高强纤维杆前端与前端弹簧压板连接;所述前端弹簧压板通过前端弹簧与前端压力传感器连接;

9.所述外壳套筒与高强纤维杆对应处开有槽,槽上有高弹外膜;

10.所述后端盖板四周均有电机;所述高强纤维杆后端通过电机压板与电机连接;

11.所述压力传感器和前端弹簧压板之间有前端恒阻套筒。

12.在上述技术方案中,所述外壳套筒和中心筒的前端均有使前端弹簧压板能滑动的前端压板滑轨。

13.在上述技术方案中,所述外壳套筒和中心筒的后端均有使电机压板能滑动的后端压板滑轨。

14.在上述技术方案中,所述高强纤维杆前后两端均有纤维杆变向插槽。

15.在上述技术方案中,所述纤维杆变向插槽包括两块挡板和两个连接件;所述高强纤维杆位于两块挡板之间,连接件一端与挡板可转动的连接,另一端与高强纤维杆可转动的连接。

16.在上述技术方案中,所述高弹外膜通过高弹外膜压圈固定在外壳套筒上。

17.在上述技术方案中,所述外壳套筒内有纤维杆限位挡板。

18.为了实现上述第二目的,本发明的技术方案为:钻孔孔径测量装置的测量方法,其特征在于,包括以下步骤:

19.步骤1:钻孔打好后,调整高强纤维杆至自然状态,将前端弧形罩放置在钻孔指定深度处;

20.步骤2:控制电机步进,使高强纤维杆变形呈拱状,高强纤维杆变形过程中,持续记录压力传感器读数;

21.步骤3:待高强纤维杆中部伸出槽,然后接触孔壁,并保持稳定后,记录压力传感器读数;

22.步骤4,计算孔径:

23.l=2rθ

24.a=l

‑

2rsinθ

25.h=r

‑

rcosθ

26.其中,l为高强纤维杆的长度;r为高强纤维杆变形后对应圆弧的半径;θ为高强纤维杆变形后对应圆弧圆心角的一半;a为变形前后高强纤维杆水平长度的差值,即变形前总长与变形后弦长的差值,可通过端部前端弹簧的压力值及前端弹簧压缩刚度计算得到;h为变形前后高强纤维杆拱起的高度,也即孔径测量的目标值;

27.上述变量中a、l为已知项,r、θ、h均为未知项,为获得h的值,对上式进行整理;根据泰勒展开公式,略去高阶无穷小项,可得:

[0028][0029]

根据a和l,可以求解得到θ的值,将其代入

[0030]

l=2rθ

[0031]

可计算得到r的值,再结合泰勒展开,即可求得h:

[0032][0033]

与现有技术相比,本发明具有以下优点:

[0034]

1)结构简单,对于不同的孔径和岩性的测试,可以更换配套长度与刚度的纤维杆和弹簧。

[0035]

2)环境适应性强,电子元器件较少,保证了复杂测试环境的适应性优于其他结构,多采用机械式结构,保证了装置的整体稳定性。

[0036]

3)造价更低,结构简单明了、模块化,维修安装成本较低。

附图说明

[0037]

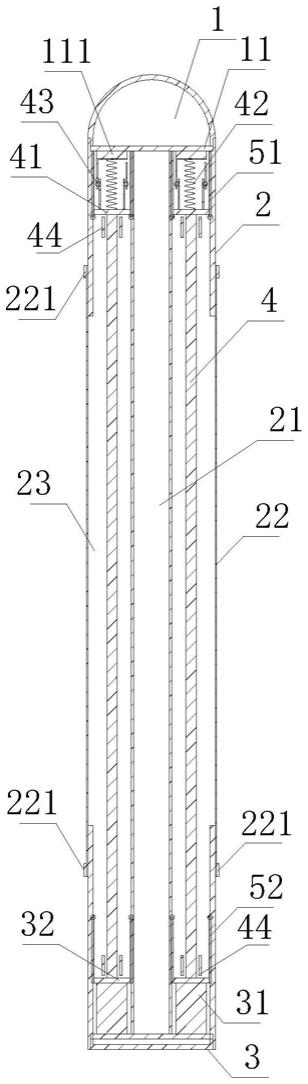

图1为本发明的结构示意图。

[0038]

图2为纤维杆变向插槽的结构示意图。

[0039]

图3为本发明测量孔径时高强纤维杆的形变图。

具体实施方式

[0040]

下面结合附图详细说明本发明的实施情况,但它们并不构成对本发明的限定,仅作举例而已。同时通过说明使本发明的优点将变得更加清楚和容易理解。

[0041]

参阅附图可知:钻孔孔径测量装置,其特征在于:包括前端弧形罩1、与前端弧形罩1连接的外壳套筒2,位于前端弧形罩1和外壳套筒2连接处的前端顶板11,与外壳套筒2后端连接的后端盖板3,位于外壳套筒2内中部的中心筒21,位于外壳套筒2内、且位于中心筒21四周的高强纤维杆4;

[0042]

所述前端顶板11背面四周均有前端压力传感器111;所述高强纤维杆4前端与前端弹簧压板41连接;所述前端弹簧压板41通过前端弹簧42与前端压力传感器111连接;

[0043]

所述外壳套筒2与高强纤维杆4对应处开有槽,槽上有高弹外膜22;

[0044]

所述后端盖板3四周均有电机31;所述高强纤维杆4后端通过电机压板32与电机31连接。

[0045]

所述压力传感器111和前端弹簧压板41之间有前端恒阻套筒43。

[0046]

所述外壳套筒2和中心筒21的前端均有使前端弹簧压板41能滑动的前端压板滑轨51。

[0047]

所述外壳套筒2和中心筒21的后端均有使电机压板32能滑动的后端压板滑轨52。

[0048]

所述高强纤维杆4前后两端均有纤维杆变向插槽44。

[0049]

所述纤维杆变向插槽44包括两块挡板441和两个连接件442;所述高强纤维杆4位于两块挡板441之间,连接件442一端与挡板441可转动的连接,另一端与高强纤维杆4可转动的连接。

[0050]

所述高弹外膜22通过高弹外膜压圈221固定在外壳套筒2上。

[0051]

所述外壳套筒2内有纤维杆限位挡板23,使得高强纤维杆4只能朝外壳套筒2上开的槽的方向变形。

[0052]

实际使用中,前端弧形罩1与外壳套筒2采用螺纹连接,保证整体结构前端面的圆滑,并压紧前端顶板11。

[0053]

所述前端恒阻套筒4实现高强纤维杆4从预压到与孔壁接触过程中的零变形或小变形,以及后续监测过程中的自由变形,保证后续监测过程中由前端弹簧42承受孔径改变引起的高强纤维杆4变形,并由前端压力传感器111实时监测前端弹簧42应力,计算前端弹簧42变形。

[0054]

纤维杆变向插槽44的结构如图2所示,保证高强纤维杆4在变形过程中两端可自由转动,而不阻滞纤维杆4变形。

[0055]

高弹外膜22通过高弹外膜压圈221固定在外壳套筒2上,保证测试过程中钻孔内灰尘杂物不会进入装置内部影响测试精度,其高弹性也可保证高强纤维杆4可自由变形,不受高弹外膜22影响。

[0056]

中心筒21通过刻槽与前端顶板11和后端盖板3相连,保证装置整体结构稳定性,且前端压力传感器111的数据传输线缆也可从中心筒21中经由后端盖板3延伸至装置外部。

[0057]

钻孔孔径测量装置的测量方法,其特征在于,包括以下步骤:

[0058]

步骤1:钻孔打好后,调整高强纤维杆4至自然状态,将前端弧形罩1放置在钻孔指定深度处;

[0059]

步骤2:控制电机31步进,使高强纤维杆4变形呈拱状,高强纤维杆4变形过程中,持续记录压力传感器111读数;

[0060]

步骤3:待高强纤维杆4中部伸出槽,然后接触孔壁,并保持稳定后,记录压力传感器111读数;

[0061]

步骤4,计算孔径:

[0062]

l=2rθ

[0063]

a=l

‑

2rsinθ

[0064]

h=r

‑

rcosθ

[0065]

其中,l为高强纤维杆(4)的长度;r为高强纤维杆4变形后对应圆弧的半径;θ为高强纤维杆4变形后对应圆弧圆心角的一半;a为变形前后高强纤维杆4水平长度的差值,即变形前总长与变形后弦长的差值,可通过端部前端弹簧42的压力值及前端弹簧42压缩刚度计算得到;h为变形前后高强纤维杆4拱起的高度,也即孔径测量的目标值;

[0066]

上述变量中a、l为已知项,r、θ、h均为未知项,为获得h的值,对上式进行整理;根据泰勒展开公式,略去高阶无穷小项,可得:

[0067][0068]

根据a和l,可以求解得到θ的值,将其代入

[0069]

l=2rθ

[0070]

可计算得到r的值,再结合泰勒展开,即可求得h:

[0071][0072]

此外,本发明可通过调整高强纤维杆4长度、前端弹簧42长度及刚度、电机31行程等,实现不同孔径、不同围岩条件下钻孔孔径的精确测量;可对称增加或减少高强纤维杆4的数量(6根、8根

……

),并根据需要调整装置尺寸。

[0073]

其它未说明的部分均属于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1