旋转导向钻井系统试验配套系统的制作方法

1.本实用新型涉及石油天然气钻采领域,具体涉及为石油、天然气钻采行业的旋转导向产品,提供室内地面模拟试验装置。

背景技术:

2.随着国内油田开发特殊油藏的超深井、高难度定向井、水平井、大位移井和水平分支井等特殊油井的需要,旋转导向钻井技术的研究日趋热烈,为了研究开发旋转导向技术产品,可靠的地面模拟试验装置是必须具备的条件之一,进行下井前的地面模拟试验,以验证和检测旋转导向工具的功能原理,导向力与导向效果,考核工具产品的可靠性。国外旋转导向工具产品价格昂贵,为实现旋转工具国产化,降到钻采成本,各油气田加快研发旋转导向工具产品,目前国内具备开展旋转导向工具产品地面模拟实现系统试验能力不足,,严重制约了国内旋转工具国产化进程。

技术实现要素:

3.针对这一现状,本实用新型公开了旋转导向钻井系统试验配套系统,致力解决旋转导向产品进行地面模拟试验需要,整体提升旋转导向钻井系统试验系统的试验能力。解决因试验系统能力不足而制约旋转工具国产化进程的行业难题。

4.本实用新型所采用的技术方案是:

5.一种旋转导向钻井系统试验配套系统,该试验配套系统由旋转钻井系统,井筒系统,地层模拟系统,连续油管组成;其中旋转钻井系统是在试验时向试验系统施加钻压和提供旋转扭矩,井筒系统和连续油管均为模拟井身的结构,地层模拟系统模拟地层岩石结构;旋转钻井系统与井筒系统的连接是通过其上的定位器与井口井筒的法兰盘连接形成一体;而井筒系统末端端口和地层模拟系统法兰连接,泥浆泵的出口和连续油管连通,该连续油管出口通过高压管汇与旋转钻井系统的中心管连通。

6.所述旋转钻井系统由电动机、液压缸、导向杆、移动座、中心管、固定座、定位器组成;中心管一端与电动机连接,另一端与钻杆连接后,整体安装在移动座上;导向杆安装在固定座两侧后和移动座滑动配合,该导向杆的上下端分别安装有上限位开关和下限位开关来限制移动座的行程;液压缸本体安装在移动座上,其活塞端安装在固定座上;若干所述钻杆之间通过钻杆螺纹扣连接后形成钻柱,最前端的钻杆通过螺纹扣连接有旋转导向工具,旋转导向工具前端通过螺纹扣连接钻头。

7.所述井筒系统由井口井筒、斜直段井筒、弯曲段井筒、水平段井筒依次从高到低布置且相切密封连接而成后由井筒支座支撑,在水平段井筒的末端布置有排卸口以及水平段井筒的末端端口设置有井筒法兰。

8.所述连续油管设置有若干组,各组之间通过截止阀进行切换开或关。

9.该试验配套系统包括净化循环系统,其接入井筒系统的末端后通过灌注泵和泥浆泵连接,该泥浆泵的出口和连续油管连通。

10.所述净化循环系统由沉降罐、振动筛、循环罐组成;振动筛安装在沉降罐上方,沉降罐与循环罐相邻布置,中间布置有挡板;井筒系统中水平段井筒处的排卸口与振动筛通过软管连通;中心管和钻杆采用中空结构,中间可以实现钻井液流过。钻杆相互连接成的钻柱、旋转导向工具、钻头的外表面与地层模拟系统和井筒系统的内表面形成环空,高压钻井液从中心管进入到钻杆经过旋转导向工具、钻头后经环空从布置在井筒系统上的排卸口流出进入振动筛。

11.本实用新型通过旋转钻进地层模拟系统过程模拟油田钻井工况,通过开展模拟试验验证不同转速下,测出旋转导向工具的流量,压降、施加钻压、承受扭矩,并建立相互之间关系,为研制旋转导向工具提供技术支撑,也可根据需要对旋转导向工具质量进行评定;整个试验过程测出旋转导向工具压降、流量范围,为研发旋转导向工具产品提供技术依据,以及进行产品质量评定。致力解决旋转导向产品进行地面模拟试验需要,整体提升旋转导向钻井系统试验系统的试验能力。解决因试验系统能力不足而制约旋转工具国产化进程的行业难题。

附图说明

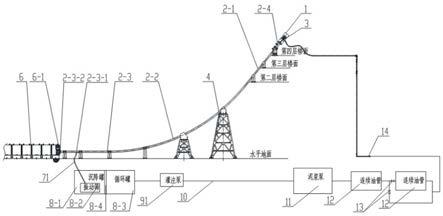

12.图1为本实用新型的结构示意图;

13.图2为本实用新型旋转钻井系统示意图;

14.图3为本实用新型环空组成示意图。

具体实施方式

15.为使本实用新型的目的、技术方案及优点更加清楚、明确,以下参照附图及具体实施方式本实用新型进一步详细说明。

16.参照图1,一种旋转导向钻井系统试验配套系统,该试验配套系统由旋转钻井系统1,井筒系统2,地层模拟系统6,连续油管12组成;其中旋转钻井系统1是在试验时向试验系统施加钻压和提供旋转扭矩,井筒系统2和连续油管12均为模拟井身的结构,地层模拟系统6模拟地层岩石结构;旋转钻井系统1与井筒系统2的连接是通过其上的定位器1-7与井口装置2-4的法兰盘连接形成一体;而井筒系统2末端端口和地层模拟系统6法兰连接,泥浆泵11的出口和连续油管12连通,该连续油管12出口通过高压管汇14与旋转钻井系统1的中心管1-5连通。

17.所述旋转钻井系统1由电动机1-1、液压缸1-2、导向杆1-3、移动座1-4、中心管1-5、固定座1-6、定位器1-7组成;中心管1-5一端与电动机1-1连接,另一端与钻杆3通过钻杆扣螺纹连接后,整体安装在移动座1-4上;导向杆1-3安装在固定座1-6两侧后和移动座1-4滑动配合,该导向杆1-3的上下端分别安装有上限位开关1-8和下限位开关1-9来限制移动座1-4的行程;液压缸1-2本体安装在移动座1-4上,其活塞端安装在固定座1-6上;若干所述钻杆3之间通过钻杆螺纹扣连接后形成钻柱,最前端的钻杆3通过螺纹扣连接有旋转导向工具7,旋转导向工具前端通过螺纹扣连接钻头9。所述固定座1-6通过螺栓固定在地面上。液压缸1-2伸出、缩回,带动移动座1-4连同电动机1-1及中心管1-5可沿着导向杆1-3上下运动,当液压缸1-2缩回,带动移动座1-4连同电动机1-1及中心管1-5可沿着导向杆1-3向下运动,可进行钻进试验,并向试验系统施加钻压,移动座1-4当触碰到下限位开关1-9后,完成一次

钻进试验。液压缸1-2伸出,带动移动座1-4连同电动机1-1及中心管1-5可沿着导向杆1-3向上运动,触碰到上限位开关1-8后停止,可进行接单根钻杆。电动机1-1旋转运动带动中心管1-5旋转,从而带动钻杆3旋转运动,可向试验系统提供旋转扭矩。

18.所述井筒系统2由井口井筒2-4、斜直段井筒2-1、弯曲段井筒2-2、水平段井筒2-3依次从高到低布置且相切密封连接而成后由井筒支座4支撑,在水平段井筒2-3的末端布置有排卸口2-3-1以及水平段井筒2-3的末端端口设置有井筒法兰2-3-2。井筒系统2采用油套管模拟井身结构,弯曲段井筒2-2采用油套管按预先设计的弯曲半径弯曲预制成型,井筒支座4采用型钢焊接的桁架结构。井口井筒2-4、斜直段井筒2-1、弯曲段井筒2-2、水平段井筒2-3之间连接通过凸法兰、凹法兰、o型密封圈、高强度双头螺柱、高强度螺母连接。井筒支座4安装在地面上。

19.所述地层模拟系统6是由水泥与碎石按比例预制成型的若干个相同模块组合而成的,在头部的模块上有预埋法兰6-1和若干井口。地层模拟系统6通过预埋法兰6-1与水平段井筒2-3的末端端口设置的井筒法兰2-3-2采用螺栓连接从而将井筒系统2和地层模拟系统6为一体。

20.所述连续油管12设置有若干组,各组之间通过截止阀13进行切换开或关。连续油管12每卷长度是定值,具体根据模拟钻井的深度决定采用连续油管12的卷数,通过开或关截止阀13实现多个连续油管12串联,达到要求的模拟钻井深度的要求。连续油管12与旋转钻井系统1的中心管1-5的连接采用高压管汇14连接,钻井液经过泥浆泵11压力升高,经过连续油管12、高压管汇14进入到中心管1-5。

21.该试验配套系统包括净化循环系统8,其接入井筒系统2的末端后通过灌注泵91和泥浆泵11连接,该泥浆泵11的出口和连续油管12连通,该连续油管12出口通过高压管汇14与旋转钻井系统1的中心管1-5连通。在泥浆泵11与循环罐8-3之间布置灌注泵91,灌注泵91与循环罐8-3、泥浆泵11通过低压管线10连接。钻井液可通过灌注泵91经过低压管线10直接送至泥浆泵11吸入口形成循环。

22.所述净化循环系统8主要由沉降罐8-1、振动筛8-2、循环罐8-3组成;振动筛8-2安装在沉降罐8-1上方,沉降罐8-1与循环罐8-3相邻布置,中间布置有挡板8-4;井筒系统2中水平段井筒2-3处的排卸口2-3-1与振动筛8-2通过软管71连通;中心管1-5和钻杆3采用中空结构,中间可以实现钻井液流过。钻杆3相互连接成的钻柱、旋转导向工具7、钻头9的外表面与地层模拟系统6和井筒系统2的内表面形成环空15,高压钻井液从中心管1-5进入到钻杆3经过旋转导向工具7、钻头9后经环空15从布置在井筒系统2上的排卸口2-3-1流出进入振动筛8-2。

23.从布置在水平段井筒2-3上的排卸口2-3-1排出的钻井液可通过软管71经过振动筛8-2去除岩屑后,进入沉降罐8-1沉淀,当钻井液没过布置在沉降罐8-1与循环罐8-3之间的挡板8-4高度后,沉淀完成后的干净的钻井液进入循环罐8-3。

24.本实用新型公开了旋转导向钻井系统试验配套系统,致力解决旋转导向产品进行地面模拟试验需要,整体提升旋转导向钻井系统试验系统的试验能力。工作过程可简化为:

25.试验前的准备工作:钻柱下入前,事先将钻头9、旋转导向工具7、钻杆3相互连接,并置于井筒系统2中,露出接头,将旋转钻进系统1液压缸1-2伸出,带动移动座1-4连同电动机1-1及中心管1-5可沿着导向杆1-3向上运动,触碰到上限位开关1-8后停止,可进行接单

根钻杆。采用钻杆3将露出井筒系统2的钻杆与旋转钻进系统1的中心管1-5连接起来。此时,建立从泥浆泵11出口

→

连续油管12

→

高压管汇14

→

进入到中心管1-5

→

钻杆3

→

旋转导向工具7

→

钻头9

→

环控8

→

软管71

→

振动筛8-2

→

沉降罐8-1

→

循环罐8-3

→

低压管线10

→

灌注泵91

→

泥浆泵11入口的钻井液循环通道。

26.钻杆3下入:在钻杆3头部施加力(简称钻压),钻杆3可从井口装置2-4下入,下入的钻杆相互连接后形成钻柱,根据工艺需要,可按每次下入标准长度钻杆或下入指定长度钻杆。钻杆3在旋转钻进系统1液压缸1-2缩回时,带动移动座1-4连同电动机1-1及中心管1-5可沿着导向杆1-3向下运动,推动钻杆3在井筒系统2中向下运动,推动钻头9、旋转导向工具7经过斜直段井筒2-1、弯曲段井筒2-2、水平段井筒2-3到达地层模拟系统6的井口位置。

27.旋转钻进过程:准备工作做完后,试验开始,通过控制系统发出指令给旋转钻进系统1的电动机1-1,电动机1-1旋转带动中心管1-5旋转,带动钻杆3旋转运动,从而带动旋转导向工具7及钻头9旋转同时控制系统发出指令,旋转钻进系统1的液压缸1-2缩回时,带动移动座1-4连同电动机1-1及中心管1-5可沿着导向杆1-3向下运动,推动钻杆3向下运动,此时,钻杆3同时旋转及向下运动,带动钻头9在地层模拟系统6中旋转钻进运动。

28.在试验过程中,控制系统发出指令,启动泥浆泵11,钻进液从泥浆泵11出口

→

连续油管12

→

高压管汇14

→

进入到中心管1-5

→

钻杆3

→

旋转导向工具7

→

钻头9

→

环控8

→

软管71

→

振动筛8-2

→

沉降罐8-1

→

循环罐8-3

→

低压管线10

→

灌注泵91

→

泥浆泵11入口,形成钻井液系统循环。一方面冷却钻头及工具,另一方面带走钻进工程中的岩屑,含有岩屑的钻井液经过环空8,经过软管71进入到净化循环系统后,经过沉降罐8-1沉淀后再进入循环罐8-1从低压管线10经灌注泵91进入泥浆泵11入口循环流动。

29.在整个试验过程中,每钻进一定进尺,即旋转钻进系统1的液压缸1-2缩回时,带动移动座1-4连同电动机1-1及中心管1-5可沿着导向杆1-3向下运动,触碰到下限位开关1-9后,控制系统发出停止信号指令,液压缸1-2停止运动,电动机1-1停止转动,完成一次钻进试验。控制系统给液压缸1-2发出启动信号,旋转钻进系统1的液压缸1-2伸出,带动移动座1-4连同电动机1-1及中心管1-5可沿着导向杆1-3向上运动,触碰到上限位开关1-8后,控制系统发出停止信号,液压缸1-2停止运动,可进行接单根钻杆3。如此,旋转钻进,换单根钻杆,直至完成整个试验。

30.整个试验过程环空封闭形成闭环,钻井液在闭环中流动,并经过净化循环系统8去除岩屑净化循环液,再循环使用,节能环保,无任何污染。

31.通过旋转钻进地层模拟系统6过程模拟油田钻井工况,通过开展模拟试验验证不同转速下,测出旋转导向工具7的流量,压降、施加钻压、承受扭矩,并建立相互之间关系,为研制旋转导向工具提供技术支撑,也可根据需要对旋转导向工具质量进行评定。

32.整个试验过程测出旋转导向工具压降、流量范围,为研发旋转导向工具产品提供技术依据,以及进行产品质量评定。

33.上述控制系统为:当触碰到上限位开关1-8和下限位开关1-9时,上限位开关1-8和下限位开关1-9发送开及关量给plc控制器来控制电动机1-1启停、液压缸的伸出、缩回。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1