一种井身结构的制作方法

[0001]

本实用新型属于地下资源油气开发技术领域,尤其涉及油页岩以及煤的地下原位热解使用的一种井身结构。

背景技术:

[0002]

油页岩以及煤炭资源经过露天开采或井工开采至地面进行高温热解是一种重要的油气制取技术,但是这类技术由于占地多、产量低、污染严重、废渣多、成本高等多种不利因素,发展到目前已经进入瓶颈期。近年来,油页岩以及煤的地下原位热解技术越来越受到人们的重视,该方法通过现有钻井技术和压裂方法,在岩层当中制造人工裂缝网络,然后向其中注入过热水蒸气或过热烃类气体等高温热载体,使地下岩层受热并促使有机质热解形成油气,并最终将形成的油气资源抽采至地面并加以利用,现有技术公布的专利诸如:中国发明专利200510012473.4,流加热油页岩开采油气的方法,中国发明专利200710139353.x高温烃类气体对流加热油页岩开采油气的方法。通过布置群井,并用压裂方式使群井联通,然后间隔轮换选择注热井与生产井,将400℃以上的过热水蒸气或烃类气体自注热井注入油页岩或煤层当中,使矿层有机质受热分解生成可以流动的油气资源,最终经生产井抽采至地表并加工形成油气产品,生产完成以后,还可以通过注水井与生产井之间的流体对流对井口以及围岩区域内的余热加以利用。

[0003]

上述的发明专利技术主要基于直井群井压裂方法,或长距离水平井钻进方法提供热载体通道,进而实现载热流体与岩层之间的换热,就群井压裂方法而言,该方案压裂通道严重依赖压裂技术的发展程度,也就直接决定了群井施工的布井原则,压裂技术一定的情况下,群井井间距可以是换热量的函数,但实际上不同压裂技术的有效压裂距离及范围差别较大,而且地质条件的变化也增加了压裂效果的不确定性,这对施工及换热效果的影响至关重要。而水平井施工方案不仅成本高,而且其形成水平通道形成的换热面有限,最终有机质的油气转化率较低,必须通过增加施工量来提高转化率。但是缺陷还在于:上述技术方案中对岩层厚度的要求较高,面对薄岩层的施工效果较差,性价比不高。

技术实现要素:

[0004]

针对上述背景技术的阐述,本实用新型提供一种井身结构,解决在薄岩层原位热解中,有效扩大换热面积的技术问题。

[0005]

为了达到上述目的,本实用新型提供如下技术方案:

[0006]

一种井身结构,包括n个垂直井和径向井,n≥1,所述径向井与垂直井贯通连接,所述径向井为m层,m≥1,每层径向井包括x支水平径向井,x≥1,所述每层径向井之间设置径向夹角,所述水平径向井之间设置水平夹角。

[0007]

上述技术方案中,所述垂直井外侧包裹保温材料。

[0008]

上述技术方案中,所述n个垂直井之间的间距不小于200米。

[0009]

上述技术方案中,所述水平径向井长度不低于100米。

[0010]

上述技术方案中,所述水平径向井设置方式为均匀分散设置或随机设置。

[0011]

上述技术方案中,所述径向夹角范围为15

°

—60

°

。

[0012]

上述技术方案中,所述水平夹角范围为30

°

—180

°

。

[0013]

本实用新型提出一种适用于薄岩层原位热解的井身结构,在目的层中布设大量水平径向井并形成换热面,进而向其中注入热载体,以实现有机质原位热解,能够很好的控制热载体流动通道,并且相对于常规水平井技术而言,尤其在薄岩层地区,本技术方案施工灵活,适用于非常规油气开采中正在应用的径向井技术,能够有效扩大换热面积。

附图说明

[0014]

为了更清楚地说明本实用新型专利实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型专利的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0015]

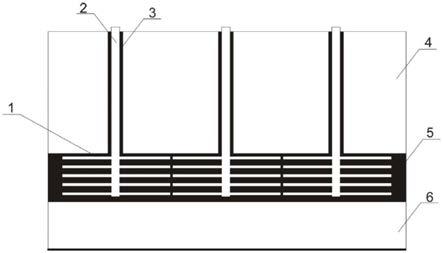

图1为本实用新型实施例结构示意图;

[0016]

图2为本实用新型实施例结构示意图;

[0017]

图3为本实用新型实施例结构示意图;

[0018]

其中,水平径向井1、垂直井2、保温材料3、目的层上覆岩层4、目的层5、目的层底板岩层6。

具体实施方式

[0019]

下面将结合本实用新型专利的附图,对本实用新型专利的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型专利一部分实施例,而不是全部的实施例。基于本实用新型专利中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型专利保护的范围。

[0020]

根据图1—图3所示,作为实施例所示的一种井身结构,包括10个垂直井和径向井,相邻两个垂直井之间的间距不小于200米,径向井与垂直井贯通连接。

[0021]

径向井为3层,第一层径向井包括6支水平径向井,第一层径向井与水平方向的径向夹角为25

°

,水平径向井均匀分散,水平径向井之间水平夹角为30

°

;第二层径向井包括4支水平径向井,第二层径向井与水平方向的径向夹角为30

°

,水平径向井之间的水平夹角根据实际条件进行调整,水平径向井之间水平夹角为30

°

—60

°

;第三层径向井包括7支水平径向井,第三层径向井与水平方向的径向夹角为50

°

,水平径向井之间的水平夹角根据实际条件进行调整,水平径向井之间水平夹角为40

°

—60

°

;以上每支水平径向井长度不低于100米。

[0022]

具体实施方法如下:

[0023]

1、按照目的层上覆岩层和目的层底板岩层之间目的层的地质条件布设垂直井,垂直井外侧包裹保温水泥固井材料,垂直井间距按照实际现场情况,以不小于200米的间距为标准;

[0024]

2、开始根据煤层或油页岩厚度特征开始施工水平径向井,单个径向井长度不低于100m,根据目的层厚度不同,在垂向上可以分布设计施工多层径向井,经济利益达到要求的

情况下,该方法可以实现在间隔10cm厚的岩层钻进,各层之间留有30

°

的径向夹角,同一深度岩层的不同方向布设多支水平径向井,同层水平径向井之间的水平夹角,可以均匀分散,亦可根据实际条件进行调整。

[0025]

3、完成径向井布设之后,开始进行径向井射孔,使得径向井在垂向和水平方向贯通连接,实现载热流体通道。

[0026]

4、完成射孔工作之后,开始向井内注入热流体,在平面上可以多口垂直井同时注热、亦可以关闭其他垂直井,仅通过其中1口垂直井注热,载热流体可以参照“流加热油页岩开采油气的方法(200510012473.4)”、“高温烃类气体对流加热油页岩开采油气的方法(200710139353.x)”等方案实施。

[0027]

5、等待载热流体与目的层中有机质进行热交换,一般的注热井注入热流体温度越高,相应的热解就越快,为了热解产物在开采过程中不至于因为低温凝结而堵塞地层渗流网络和井筒,控制开采井井口温度不低于180℃。

[0028]

6、重复注热与开采过程,直至目的层中可采油气资源殆尽或低于经济可采量,即可完成一套注热开采全流程。

[0029]

以上所述,仅为本实用新型专利的具体实施方式,但本实用新型专利的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型专利揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型专利的保护范围之内。因此,本实用新型专利的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1