一种大块岩矿石的二次解体劈裂棒的制作方法

1.本实用新型涉及劈裂机技术领域,特别涉及一种大块岩矿石的二次解体劈裂棒。

背景技术:

2.劈裂机是以高压油或者高压水为能量源,通过活塞带动与活塞连接的活塞杆组件运动,并巧妙地应用斜楔放大原理,推动两块侧楔块作劈裂的动作,从而产生几百吨,甚至上千吨的劈裂力,在几秒钟内把上千吨的巨石轻而易举地劈裂开,使坚硬而巨大的矿石从山体中分离。由于劈裂机具有体积小、重量轻、操作方便、安全可靠、使用灵活、工作效率高、工作时无振动、无冲击、无噪音、无粉尘、分裂方向可控性、经济实用等特点,目前已在采石、矿产等开采业和基础建设中广泛使用,特别在城市建设、河道疏通、救灾抢险、拆除障碍等工作中已经成为必不可少的一种机械。

3.二次解体采石是在采得的最大的石块上钻孔,在各钻孔中放入劈裂棒并注射裂石浆液进行劈裂采石,各劈裂棒的劈裂方向垂直于岩石层理方向,采得特定尺寸的石块;但是现有的劈裂棒仅能单向劈裂矿石,易造成石料劈裂面不规整、误差大,达不到定向劈裂的目的,无法根据矿石的层理结构获取到所需尺寸的石块,对其他岩层干扰很较大;并且现有的劈裂棒顶面均设有手柄,当钻孔深度大于劈裂棒高度时,无法将劈裂棒全部放入钻孔内,在进行劈裂时容易损坏劈裂棒。

技术实现要素:

4.本实用新型的目的在于提供一种大块岩矿石的二次解体劈裂棒,通过横向劈刀先对矿石岩层走向进行劈裂,然后通过纵向劈刀将劈开的矿石岩层走向推开,保证开采到特定尺寸的石块;并且手柄可折叠,保证了本申请的安装;有效的解决了上述背景技术中提出的问题。

5.本实用新型采用的技术方案如下:一种大块岩矿石的二次解体劈裂棒,包括缸筒、横向劈刀、纵向劈刀、第一阀门、第二阀门、管接头、手柄,其特征在于所述缸筒为圆柱形结构,所述缸筒的左右四分之一侧壁等距设有与水平面平行的第一盲孔,所述第一盲孔内设有横向劈刀,所述第一盲孔之间设有第一通槽,所述第一通槽内设有第一阀门,所述第一阀门内设有连通横向劈刀的第一通孔,所述缸筒的前后四分之一侧壁等距设有与水平面平行的第二盲孔,所述第二盲孔内设有纵向劈刀,所述第二盲孔与第一盲孔自上而下间隔布置,所述第二盲孔之间设有第二通槽,所述第二通槽内设有第二阀门,所述第二阀门内设有连通纵向劈刀的第二通孔,所述缸筒的顶面设有竖直向下的横向进油路,且横向进油路贯穿第一通孔,所述缸筒的顶面设有竖直向下的纵向进油路,且纵向进油路贯穿第二通孔,所述缸筒的顶面左右四分之一位置处设有竖直向下的横向回油路,且横向回油路贯穿横向劈刀,所述缸筒的顶面前后四分之一位置处设有竖直向下的纵向回油路,且纵向回油路贯穿纵向劈刀,所述横向进油路、纵向进油路、横向回油路、纵向回油路的端口处设有管接头,所述缸筒的顶面设有具有折叠功能的手柄。

6.进一步,所述缸筒的四分之一位置侧壁设有截平面。

7.进一步,所述横向劈刀包括第一活塞筒、第一活塞、第一端盖、第一橡胶密封圈、第一o型环,所述第一活塞筒与第一盲孔螺纹连接,所述第一活塞筒的端面设有延伸到缸筒外侧的第一六角面,所述第一活塞筒内设有第一t型通孔,所述第一t型通孔内滑动连接有第一活塞,所述第一活塞为t型结构,所述第一活塞的大直径端侧壁对称设有第一橡胶密封圈,所述第一橡胶密封圈之间设有第一o型环,所述第一活塞筒的大直径端口设有第一端盖,且第一端盖的端面设有与第一通孔连通的第一进油孔,所述第一活塞筒的侧壁设有与横向进油路连通的第一排油孔。

8.优选的,所述第一活塞筒的侧壁设有第二橡胶密封圈。

9.进一步,所述纵向劈刀包括第二活塞筒、第二活塞、第二端盖、第三橡胶密封圈、第二o型环,所述第二活塞筒与第二盲孔螺纹连接,所述第二活塞筒的端面设有延伸到缸筒外侧的第二六角面,所述第二活塞筒内设有第二t型通孔,所述第二t型通孔内滑动连接有第二活塞,所述第二活塞为t型结构,所述第二活塞的大直径端侧壁对称设有第三橡胶密封圈,所述第三橡胶密封圈之间设有第二o型环,所述第二活塞筒的大直径端口设有第二端盖,且第二端盖的端面设有与第二通孔连通的第二进油孔,所述第二活塞筒的侧壁设有与纵向进油路连通的第二排油孔。

10.优选的,所述第二活塞筒的侧壁设有第四橡胶密封圈。

11.进一步,所述手柄包括底座、竖杆、加强梁、第一折杆、第二折杆、扭矩螺栓,所述底座对称设在缸筒的顶面,所述底座的顶面设有竖杆,所述竖杆的侧壁之间设有加强梁,其中,一侧的竖杆顶面滑动铰接有第一折杆,另一侧的竖杆顶面滑动铰接有第二折杆,所述第一折杆与第二折杆之间通过扭矩螺栓铰接。

12.本实用新型的有益效果在于:本申请通过横向劈刀先对矿石岩层走向进行劈裂,然后通过纵向劈刀将劈开的矿石岩层走向推开,可以对初次劈裂采集大的石块进行二次劈裂得到所需采集的特定尺寸的石块,采得的石块劈裂面规整,误差小,并且根据矿石的层理结构沿层理劈裂,对其他岩层干扰很少,对开采过后矿石的稳定性影响相对较小,采石安全性得到提高;本申请通过设置手柄,当钻孔深度大于劈裂棒高度时,可以折叠第一折杆与第二折杆将劈裂棒全部放入钻孔内,保证了本申请的安装;本申请设计合理,安装方便,安全可靠,定向劈裂,准确稳定,作业效率高,节能环保,更适用于大块矿石的二次解体作业。

附图说明

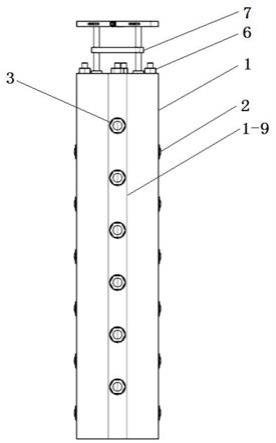

13.图1为本实用新型的主视结构示意图。

14.图2为本实用新型的主视剖面结构示意图。

15.图3为本实用新型的侧视剖面结构示意图。

16.图4为缸筒的主视剖面结构示意图。

17.图5为缸筒的侧视剖面结构示意图。

18.图6为横向劈刀的俯视剖面结构示意图。

19.图7为横向劈刀的爆炸结构示意图。

20.图8为纵向劈刀的俯视剖面结构示意图。

21.图9为纵向劈刀的爆炸结构示意图。

22.图10为手柄的立体结构示意图。

23.图中:缸筒1、第一盲孔1

‑

1、第一通槽1

‑

2、第二盲孔1

‑

3、第二通槽1

‑

4、横向进油路1

‑

5、纵向进油路1

‑

6、横向回油路1

‑

7、纵向回油路1

‑

8、截平面1

‑

9、横向劈刀2、第一活塞筒2

‑

1、第一六角面2

‑1‑

1、第一t型通孔2

‑1‑

2、第一排油孔2

‑1‑

3、第一活塞2

‑

2、第一端盖2

‑

3、第一进油孔2

‑3‑

1、第一橡胶密封圈2

‑

4、第一o型环2

‑

5、第二橡胶密封圈2

‑

6、纵向劈刀3、第二活塞筒3

‑

1、第二六角面3

‑1‑

1、第二t型通孔3

‑1‑

2、第二排油孔3

‑1‑

3、第二活塞3

‑

2、第二端盖3

‑

3、第二进油孔3

‑3‑

1、第三橡胶密封圈3

‑

4、第二o型环3

‑

5、第四橡胶密封圈3

‑

6、第一阀门4、第一通孔4

‑

1、第二阀门5、第二通孔5

‑

1、管接头6、手柄7、底座7

‑

1、竖杆7

‑

2、加强梁7

‑

3、第一折杆7

‑

4、第二折杆7

‑

5、扭矩螺栓7

‑

6。

具体实施方式

24.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍,以下所述,仅用以说明本实用新型的技术方案而非限制。

25.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制;此外,术语“第一”、“第二”、“第三”、“第四”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

26.请参阅图1

‑

10,本实用新型提供一种技术方案:一种大块岩矿石的二次解体劈裂棒,包括缸筒1、横向劈刀2、纵向劈刀3、第一阀门4、第二阀门5、管接头6、手柄7,其特征在于所述缸筒1为圆柱形结构,所述缸筒1的左右四分之一侧壁等距加工有与水平面平行的第一盲孔1

‑

1,所述第一盲孔1

‑

1内安装有横向劈刀2,所述第一盲孔1

‑

1之间加工有第一通槽1

‑

2,所述第一通槽1

‑

2内安装有第一阀门4,所述第一阀门4内加工有连通横向劈刀2的第一通孔4

‑

1,所述缸筒1的前后四分之一侧壁等距加工有与水平面平行的第二盲孔1

‑

3,所述第二盲孔1

‑

3内安装有纵向劈刀3,所述第二盲孔1

‑

3与第一盲孔1

‑

1自上而下间隔布置,所述第二盲孔1

‑

3之间加工有第二通槽1

‑

4,所述第二通槽1

‑

4内安装有第二阀门5,所述第二阀门5内加工有连通纵向劈刀3的第二通孔5

‑

1,所述缸筒1的顶面加工有竖直向下的横向进油路1

‑

5,且横向进油路1

‑

5贯穿第一通孔4

‑

1,所述缸筒1的顶面加工有竖直向下的纵向进油路1

‑

6,且纵向进油路1

‑

6贯穿第二通孔5

‑

1,所述缸筒1的顶面左右四分之一位置处加工有竖直向下的横向回油路1

‑

7,且横向回油路1

‑

7贯穿横向劈刀2,所述缸筒1的顶面前后四分之一位置处加工有竖直向下的纵向回油路1

‑

8,且纵向回油路1

‑

8贯穿纵向劈刀3,所述横向进油路1

‑

5、纵向进油路1

‑

6、横向回油路1

‑

7、纵向回油路1

‑

8的端口处螺纹连接有管接头6,所述缸筒1的顶面可拆卸安装有具有折叠功能的手柄7。

27.本实用新型中,所述缸筒1的四分之一位置侧壁加工有截平面1

‑

9,便于加工缸筒1上的孔和槽。

28.本实用新型中,所述横向劈刀2包括第一活塞筒2

‑

1、第一活塞2

‑

2、第一端盖2

‑

3、第一橡胶密封圈2

‑

4、第一o型环2

‑

5,所述第一活塞筒2

‑

1与第一盲孔1

‑

1螺纹连接,所述第一活塞筒2

‑

1的端面加工有延伸到缸筒1外侧的第一六角面2

‑1‑

1,便于拆卸检修横向劈刀

2,所述第一活塞筒2

‑

1内加工有第一t型通孔2

‑1‑

2,所述第一t型通孔2

‑1‑

2内滑动连接有第一活塞2

‑

2,所述第一活塞2

‑

2为t型结构,所述第一活塞2

‑

2的大直径端侧壁对称安装有第一橡胶密封圈2

‑

4,所述第一橡胶密封圈2

‑

4之间安装有第一o型环2

‑

5,所述第一活塞筒2

‑

1的大直径端口螺纹连接有第一端盖2

‑

3,且第一端盖2

‑

3的端面加工有与第一通孔4

‑

1连通的第一进油孔2

‑3‑

1,所述第一活塞筒2

‑

1的侧壁加工有与横向进油路1

‑

5连通的第一排油孔2

‑1‑

3,液压油从横向进油路1

‑

5经第一通孔4

‑

1,然后经第一进油孔2

‑3‑

1进入第一活塞筒2

‑

1内,推动第一活塞2

‑

2向缸筒1外侧移动对矿石进行劈裂,当第一活塞2

‑

2的大直径端超过第一排油孔2

‑1‑

3后,液压油经第一排油孔2

‑1‑

3从横向回油路1

‑

7排出缸筒1,形成液压循环。

29.本实用新型中,所述第一活塞筒2

‑

1的侧壁安装有第二橡胶密封圈2

‑

6,进一步保证第一活塞筒2

‑

1与缸筒1的密封性。

30.本实用新型中,所述纵向劈刀3包括第二活塞筒3

‑

1、第二活塞3

‑

2、第二端盖3

‑

3、第三橡胶密封圈3

‑

4、第二o型环3

‑

5,所述第二活塞筒3

‑

1与第二盲孔1

‑

3螺纹连接,所述第二活塞筒3

‑

1的端面加工有延伸到缸筒1外侧的第二六角面3

‑1‑

1,所述第二活塞筒3

‑

1内加工有第二t型通孔3

‑1‑

2,所述第二t型通孔3

‑1‑

2内滑动连接有第二活塞3

‑

2,所述第二活塞3

‑

2为t型结构,所述第二活塞3

‑

2的大直径端侧壁对称安装有第三橡胶密封圈3

‑

4,所述第三橡胶密封圈3

‑

4之间安装有第二o型环3

‑

5,所述第二活塞筒3

‑

1的大直径端口螺纹连接有第二端盖3

‑

3,且第二端盖3

‑

3的端面加工有与第二通孔5

‑

1连通的第二进油孔3

‑3‑

1,所述第二活塞筒3

‑

1的侧壁加工有与纵向进油路1

‑

6连通的第二排油孔3

‑1‑

3,液压油从纵向进油路1

‑

6经第二通孔5

‑

1,然后经第二进油孔3

‑3‑

1进入第二活塞筒3

‑

1内,推动第二活塞3

‑

2向缸筒1外侧移动对矿石进行劈裂,当第二活塞3

‑

2的大直径端超过第二排油孔3

‑1‑

3后,液压油经第二排油孔3

‑1‑

3从纵向回油路1

‑

8排出缸筒1,形成液压循环。

31.本实用新型中,所述第二活塞筒3

‑

1的侧壁安装有第四橡胶密封圈3

‑

6,进一步保证第二活塞筒3

‑

1与缸筒1的密封性。

32.本实用新型中,所述手柄7包括底座7

‑

1、竖杆7

‑

2、加强梁7

‑

3、第一折杆7

‑

4、第二折杆7

‑

5、扭矩螺栓7

‑

6,所述底座7

‑

1对称通过螺栓固定在缸筒1的顶面,所述底座7

‑

1的顶面焊接有竖杆7

‑

2,所述竖杆7

‑

2的侧壁之间焊接有加强梁7

‑

3,其中,一侧的竖杆7

‑

2顶面滑动铰接有第一折杆7

‑

4,另一侧的竖杆7

‑

2顶面滑动铰接有第二折杆7

‑

5,所述第一折杆7

‑

4与第二折杆7

‑

5之间通过扭矩螺栓7

‑

6铰接,当钻孔深度大于劈裂棒高度时,可以折叠第一折杆7

‑

4与第二折杆7

‑

5将劈裂棒全部放入钻孔内,保证了本申请的安装。

33.工作原理:在采得的最大的石块上钻孔,在各孔中放入本申请并注射裂石浆液进行劈裂采石,各劈裂棒的劈裂方向垂直于岩石层理方向,首先液压泵站供油,液压油从横向进油路1

‑

5经第一通孔4

‑

1,然后经第一进油孔2

‑3‑

1进入第一活塞筒2

‑

1内,推动第一活塞2

‑

2向缸筒1外侧移动对矿石进行劈裂,当第一活塞2

‑

2的大直径端超过第一排油孔2

‑1‑

3后,液压油经第一排油孔2

‑1‑

3从横向回油路1

‑

7排出缸筒1,形成液压循环,实现了对矿石岩层走向进行劈裂;完成后,然后液压泵站再次供油,液压油从纵向进油路1

‑

6经第二通孔5

‑

1,然后经第二进油孔3

‑3‑

1进入第二活塞筒3

‑

1内,推动第二活塞3

‑

2向缸筒1外侧移动对矿石进行劈裂,当第二活塞3

‑

2的大直径端超过第二排油孔3

‑1‑

3后,液压油经第二排油孔3

‑1‑

3从纵向回油路1

‑

8排出缸筒1,形成液压循环,实现了将劈开的矿石岩层走向推开;本

申请设计合理,安装方便,安全可靠,定向劈裂,准确稳定,作业效率高,节能环保,更适用于大块矿石的二次解体作业。

34.尽管参照前述实例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行和修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1