锚杆钻车用滑架梁的制作方法

1.本实用新型属于矿山设备技术领域,具体涉及一种锚杆钻车用滑架梁。

背景技术:

2.三工位液压锚杆钻车主要应用于围岩结构复杂、岩层破坏严重等地质条件下的巷道和隧道开挖中的锚杆支护工作,它是一款独立工作的矿山设备,其钻凿的锚孔可以是水平位置、倾斜位置或垂直位置。三工位液压锚杆钻车包含两套独立的动力系统,分别为行走系统和工作机构,工作机构主要包括钻凿装置、树脂卷输送装置、推进旋转系统和锚固冲击器,工作机构完成钻凿锚孔后,整机不做任何调整,直接将树脂卷吹入锚孔,最后插入锚杆,完成支护作业,进而保证工作人员的生命安全。

3.工作机构中的钻凿装置、树脂卷输送装置、推进旋转系统和锚固冲击器均集成于滑架梁上,滑架梁要满足钻凿装置、树脂卷输送装置和锚固冲击器的滑移动作需求,还要满足推进旋转系统的固定需求。由于上述几个功能单元的重量较重,现有的滑架梁在反复的使用过程中容易因小载荷引起疲劳,造成结构断裂,影响滑架梁的使用寿命。

技术实现要素:

4.本实用新型实施例提供一种锚杆钻车用滑架梁,旨在提升滑架梁的结构抗弯、抗扭强度,延长滑架梁的使用寿命。

5.为实现上述目的,本实用新型采用的技术方案是:提供一种锚杆钻车用滑架梁,包括:

6.主梁体,所述主梁体的中部形成有开口向下的固定空间,顶部形成有第一滑动支撑部,所述主梁体为对称结构,且所述主梁体的对称面平行于上下方向;以及

7.两个侧梁体,两个所述侧梁体沿所述主梁体的对称面镜像对称的设于所述主梁体的两侧;

8.所述侧梁体具有连接体和两个支撑体,所述连接体与所述主梁体连接,两个所述支撑体沿预设路径分别连接于所述连接体的上部和下部,所述预设路径与所述主梁体的对称面呈夹角设置,且位于上方的所述支撑体与所述主梁体对称面的间距小于位于下方的所述支撑体与所述主梁体对称面的间距,两个所述支撑体形成第二滑动支撑部。

9.在一种可能的实现方式中,在同一个所述侧梁体中,两个所述支撑体沿第一对称面镜像对称设置,所述第一对称面垂直于所述主梁体的对称轴线。

10.在一种可能的实现方式中,位于上方的所述支撑体形成有第一接触平面和第二接触平面,所述第一接触平面与所述第一对称面呈夹角设置,所述第二接触平面与所述第一对称面呈夹角设置,所述第一接触平面与所述第二接触平面呈夹角设置,且所述第一接触平面和所述第二接触平面的延长面在对应所述支撑体的上方交汇;

11.位于下方的所述支撑体形成有第三接触平面和第四接触平面,所述第三接触平面与所述第一对称面呈夹角设置,所述第四接触平面与所述第一对称面呈夹角设置,所述第

三接触平面与所述第四接触平面呈夹角设置,且所述第三接触平面和所述第四接触平面的延长面在对应所述支撑体的下方交汇。

12.在一种可能的实现方式中,所述支撑体的断面呈三角形,所述支撑体为中空构件。

13.在一种可能的实现方式中,所述支撑体的中空内腔的断面呈圆形。

14.在一种可能的实现方式中,所述连接体包括:

15.第一斜板,内缘连接于所述主梁体,所述第一斜板与所述主梁体对称面的间距从下到上逐渐增大;

16.第二斜板,位于所述第一斜板的上方,所述第二斜板的内缘连接于所述主梁体,且所述第二斜板平行于所述第一斜板设置;以及

17.第三斜板,所述第三斜板分别与所述第一斜板的外缘和所述第二斜板的外缘连接,且所述第三斜板垂直于所述第一对称面;

18.其中一个所述支撑体连接于所述第一斜板和所述第三斜板的交汇处,另一个所述支撑体连接于所述第二斜板和所述第三斜板的交汇处。

19.在一种可能的实现方式中,所述主梁体包括:

20.两个第四斜板,两个所述第四斜板沿第二对称面镜像对称设置,且两个所述第四斜板的间距从上至下逐渐增大,所述第二对称面形成所述主梁体的对称面;

21.上连接板,分别与两个所述第四斜板的顶缘连接,且垂直于所述第二对称面设置,所述上连接板形成所述第一滑动支撑部;

22.下连接板,分别与两个所述第四斜板的底缘连接,且垂直于所述第二对称面设置;以及

23.两个延伸板,两个所述延伸板沿所述第二对称面镜像对称设置,且所述延伸板与所述下连接板呈夹角设置,所述下连接板与两个所述延伸板的顶缘连接,所述下连接板和两个所述延伸板围合形成所述固定空间,所述连接体连接于所述延伸板的外板面。

24.在一种可能的实现方式中,所述延伸板平行于所述第二对称面设置。

25.在一种可能的实现方式中,所述连接体与所述延伸板的下部交汇处的底部形成固定平面,所述固定平面垂直于所述第二对称面。

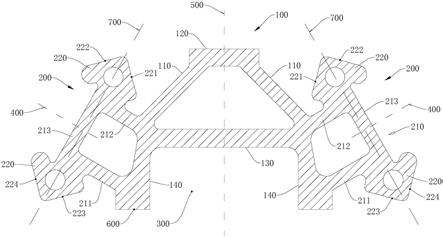

26.在一种可能的实现方式中,所述主梁体和所述侧梁体均为铝合金构件。

27.本技术提供的锚杆钻车用滑架梁,充分利用主梁体的空间,主梁体顶部形成的第一滑动支撑部用于支撑树脂卷输送装置,底部形成的固定空间用于固定推进旋转系统,两侧的侧梁体中,通两个沿倾斜的预设路径分布的支撑体形成了相对于主梁体对称面倾斜的第二滑动支撑部,一侧的第二滑动支撑部用于支撑钻凿装置,另一侧的第二滑动支撑部用于支撑锚固冲击器,该设计充分考虑到各个功能单元的力学要求(包括钻凿装置、树脂卷输送装置和锚固冲击器的滑动及工作状态,以及推进旋转系统在三工位切换时的旋转运动),使滑架梁受力更加均匀,考虑实际工况中的循环载荷,可以有效防止滑架梁小载荷引起疲劳继而造成结构断裂的问题,达到最大的结构抗弯、抗扭强度,有效延长滑架梁的使用寿命。

附图说明

28.图1为本实用新型实施例提供的锚杆钻车用滑架梁的立体结构示意图;

29.图2为本实用新型实施例提供的锚杆钻车用滑架梁的断面结构示意图。

30.附图标记说明:

31.100、主梁体;110、第四斜板;120、上连接板;130、下连接板;140、延伸板;

32.200、侧梁体;

33.210、连接体;211、第一斜板;212、第二斜板;213、第三斜板;

34.220、支撑体;221、第一接触平面;222、第二接触平面;223、第三接触平面;224、第四接触平面;

35.300、固定空间;

36.400、第一对称面;

37.500、第二对称面;

38.600、固定平面;

39.700、预设路径。

具体实施方式

40.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

41.需要说明的是,本技术中的术语“内”指的是朝向主梁体100对称面的方向,反之则为“外”。

42.请一并参阅图1及图2,现对本实用新型提供的锚杆钻车用滑架梁进行说明。所述锚杆钻车用滑架梁,包括主梁体100和两个侧梁体200;主梁体100的中部形成有开口向下的固定空间300,顶部形成有第一滑动支撑部,主梁体100为对称结构,且主梁体100的对称面平行于上下方向;两个侧梁体200沿主梁体100的对称面镜像对称的设于主梁体100的两侧。

43.侧梁体200具有连接体210和两个支撑体220,连接体210与主梁体100连接,两个支撑体220沿预设路径700分别连接于连接体210的上部和下部,预设路径700与主梁体100的对称面呈夹角设置,且位于上方的支撑体220与主梁体100对称面的间距小于位于下方的支撑体220与主梁体100对称面的间距,两个支撑体220形成第二滑动支撑部。

44.本实施例提供的锚杆钻车用滑架梁,与现有技术相比,充分利用主梁体100的空间,主梁体100顶部形成的第一滑动支撑部用于支撑树脂卷输送装置,底部形成的固定空间300用于固定推进旋转系统,两侧的侧梁体200中,通两个沿倾斜的预设路径700分布的支撑体220形成了相对于主梁体100对称面倾斜的第二滑动支撑部,一侧的第二滑动支撑部用于支撑钻凿装置,另一侧的第二滑动支撑部用于支撑锚固冲击器,该设计充分考虑到各个功能单元的力学要求(包括钻凿装置、树脂卷输送装置和锚固冲击器的滑动及工作状态,以及推进旋转系统在三工位切换时的旋转运动),使滑架梁受力更加均匀,考虑实际工况中的循环载荷,可以有效防止滑架梁小载荷引起疲劳继而造成结构断裂的问题,达到最大的结构抗弯、抗扭强度,有效延长滑架梁的使用寿命。

45.具体的,参阅图1及图2,主梁体100和侧梁体200均为铝合金构件。主梁体100和侧梁体200可通过冷压成型的方式一体成型,避免在主梁体100和侧梁体200之间设置连接接缝。

46.滑架梁的工作环境温度和湿度均较高,传统的滑架梁采用钢材制造,长期在高温、高湿的环境中工作,使得滑架梁生锈的概率大大增加,滑架梁生锈腐蚀,严重影响了钻凿装置、树脂卷输送装置和锚固冲击器的滑动顺畅性,引起滑移过程中的卡停,生锈面积的扩大还会影响滑架梁的结构强度,生锈位置易出现断裂;同时,钢材还使滑架梁的自重较大,这也影响到了滑架梁本身的结构强度。本实施例通过采用铝合金材质,使得滑架梁具有优秀的防腐蚀性能,即使长时间在高温、高湿的环境中工作也不会出现锈蚀;同时,铝合金材质的重量很轻,且结构强度高,通过合理的结构设计,能很好的规避滑架梁自重加大的问题,有利于提升滑架梁的结构强度,进而提高使用安全性。

47.当然,主梁体100和侧梁体200还可以采用其他重量轻且不会生锈的材质制造,在此不再一一列举。

48.在一些实施例中,参阅图1及图2,在同一个侧梁体200中,两个支撑体220沿第一对称面镜400像对称设置,第一对称面400垂直于主梁体100的对称轴线。两个镜像对称设置的支撑体220可以形成形状相同但是镜像对称的滑动接触面,方便与钻凿装置和锚固冲击器滑动配合。

49.具体的,参阅图1及图2,位于上方的支撑体220形成有第一接触平面221和第二接触平面222,第一接触平面221与第一对称面400呈夹角设置,第二接触平面222与第一对称面400呈夹角设置,第一接触平面221与第二接触平面222呈夹角设置,且第一接触平面221和第二接触平面222的延长面在该支撑体220的上方交汇。

50.位于下方的支撑体220形成有第三接触平面223和第四接触平面224,第三接触平面223与第一对称面400呈夹角设置,第四接触平面224与第一对称面400呈夹角设置,第三接触平面223与第四接触平面224呈夹角设置,且第三接触平面223和第四接触平面224的延长面在该支撑体220的下方交汇。

51.本实施例中,第一接触平面221、第二接触平面222、第三接触平面223和第四接触平面224用于与钻凿装置和锚固冲击器滑动接触,由于第一接触平面221和第二接触平面222之间的倾斜设置,以及第三接触平面223和第四接触平面224之间的倾斜设置,既满足了横向限位的需求,也满足了纵向限位的需求,设置方式简单,加工方便,同时能满足对于抗弯、抗扭强度的需求。

52.可选的,第一接触平面221与第一对称面400之间的夹角为35

°

~55

°

。

53.更具体的,第一接触平面221与第一对称面400之间的夹角为40

°

~50

°

。优选的,第一接触平面221与第一对称面400之间的夹角为45

°

。

54.第二接触平面222与第一对称面400之间的夹角设置与第一接触平面221类似,在此不再赘述。

55.可选的,第一接触平面221和第二接触平面222之间的夹角为80

°

~100

°

。

56.更具体的,第一接触平面221和第二接触平面222之间的夹角为85

°

~95

°

。优选的,第一接触平面221和第二接触平面222之间的夹角为90

°

。

57.在一些实施例中,参阅图1及图2,支撑体220的断面呈三角形,支撑体220为中空构件。支撑体220作为直接与钻凿装置和锚固冲击器接触的结构,其设置为中空三角形的梁体构件,结构强度更高,且用料更加节省。

58.具体的,参阅图1及图2,为了避免转折处应力集中,造成断裂,支撑体220的中空内

腔的断面呈圆形。

59.可选的,中空内腔的内径为15mm~21mm。更具体的,中空内腔的内径为16mm~20mm。

60.具体的,参阅图1及图2,为了提升支撑体220与连接体210连接处的结构强度,支撑体220的外侧棱角(图中为临近第三斜板213的棱角)呈半圆面,其与第二接触平面222或第四接触平面224相切,且该半圆面与第三斜板213之间通过圆角过渡;支撑体220的内侧棱角(图中为临近第一斜板211或第二斜板212的棱角)与第一斜板211或第二斜板212通过圆角过渡。

61.在一些实施例中,参阅图1及图2,连接体210包括第一斜板211、第二斜板212和第三斜板213;第一斜板211的内缘连接于主梁体100,第一斜板211与主梁体100对称面的间距从下到上逐渐增大;第二斜板212位于第一斜板211的上方,第二斜板212的内缘连接于主梁体100,且第二斜板212平行于第一斜板211设置;第三斜板213分别与第一斜板211的外缘和第二斜板212的外缘连接,且第三斜板213垂直于第一对称面400。其中一个支撑体220连接于第一斜板211和第三斜板213的交汇处,另一个支撑体220连接于第二斜板212和第三斜板213的交汇处。其中,连接体210内部形成断面类似于梯形的四边形内腔。

62.本实施例的连接体210结构简单,通过较少的材料构为两个支撑体220构建出倾斜的连接平台。

63.在一些实施例中,参阅图1及图2,主梁体100包括第四斜板110、上连接板120、下连接板130和延伸板140;第四斜板110设有两个,两个第四斜板110沿第二对称面500镜像对称设置,且两个第四斜板110的间距从上至下逐渐增大,第二对称面500形成主梁体100的对称面;上连接板120分别与两个第四斜板110的顶缘连接,且垂直于第二对称面500设置,上连接板120形成第一滑动支撑部;下连接板130分别与两个第四斜板110的底缘连接,且垂直于第二对称面500设置;延伸板140设有两个,两个延伸板140沿第二对称面500镜像对称设置,且延伸板140与下连接板130呈夹角设置,下连接板130与两个延伸板140的顶缘连接,下连接板130和两个延伸板140围合形成固定空间,连接体210连接于延伸板140的外板面。

64.其中,树脂卷输送装置可通过螺纹连接件连接于上连接板120,推进旋转系统可通过螺纹连接件连接于下连接板130和/或延伸板140。

65.本实施例的主梁体100顶部断面呈三角形,可对树脂卷输送装置进行稳定支撑;主梁体100底部形成开口向下的固定空间,为推进旋转系统提供安装限位。本实施例的主梁体100用料较少,同时能提供稳定有效的安装平台。

66.具体的,为了避免应力集中,下连接板130和延伸板140之间,以及第四斜板110和下连接板130之间均通过圆角过渡。

67.具体的,参阅图1及图2,为了进一步提高主梁体100的结构强度,延伸板140平行于第二对称面500设置。

68.在上述实施例的基础上,参阅图1及图2,连接体210与延伸板140的下部交汇处的底部形成固定平面600,固定平面600垂直于第二对称面500。固定平面600上可设置螺纹孔,使得推进旋转系统可通过螺纹连接件固定于固定平面600上,降低安装难度,固定空间可用于在安装推进旋转系统时进行预定位,其内也可选择性的设置安装孔。

69.可选的,第一对称面400与第二对称面500之间的夹角为50

°

~70

°

。

70.更具体的,第一对称面400与第二对称面500之间的夹角为55

°

~65

°

。优选的,第一对称面400与第二对称面500之间的夹角为60

°

。

71.本技术的锚杆钻车用滑架梁,通过运动力学、静力学分析,完成结构优化,大致设计过程如下:

72.根据三工位液压锚杆钻车的实际工作情况,确定滑架梁受力分析中的固定位置;考虑推进旋转系统在三工位切换时的旋转运动,通过动力学分析软件计算,其在旋转过程中速度和加速度;同时,考虑到钻凿装置、树脂卷输送装置、锚固冲击器分别在推进机构的作用下,进行滑动,同样根据动力学分析,计算出此工作状态下的加速度;在忽略滑架梁自身重量的情况下,根据运动力学计算出的加速度,转换成滑架梁承受的惯性力,同时考虑其它机械结构施加在滑架梁上的重力;对其力系等效,受力分析,确定受力面后,进行静力学分析;确定滑架梁的长度与截面积的比例,符合细长梁结构,进行屈曲失效分析;考虑实际工况中的循环载荷,为了防止滑架梁小载荷引起的疲劳,造成结构断裂,故进行疲劳失效分析。

73.根据以上计算结果,进行结构优化,使用安全系数满足要求,使用较少的材料,达到最大的结构抗弯、抗扭强度,达到较大的结构稳定性,提高使用安全系数。同时,铝合金材料的使用使得滑架梁整体质量轻、耐腐蚀,适合潮湿高温的工作环境,延长了使用寿命。

74.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1