上覆采空区液态二氧化碳灭火装置的制作方法

1.本实用新型属于煤矿防灭火技术领域,特别涉及上覆采空区液态二氧化碳灭火装置。

背景技术:

2.近距离煤层,即由于煤层的赋存条件各异,煤层间距较近,上下煤层间开采的相互影响较大的煤层。在日常开采中主要存在以下问题:

3.(1)在上部煤层已经完成开采工作,形成采空区后,采空区内的遗煤,加之良好的蓄热条件,在存在适量漏风的情况下,极易被氧化并产生煤自燃事故。当采动工作开展时,采动影响导致裂隙发育沟通邻近采空区,在风压影响下会产生多区域持续漏风的情况,当上覆采空区当中存在的堆积的浮煤处在漏风供氧区内时,会导致煤自燃事故的发生;

4.(2)高瓦斯矿井中,采空区内积聚大量的瓦斯,工作面的煤体采出后,上覆岩层垮落,形成多孔介质,现采空区与上覆采空区及附近巷道有裂隙沟通,上覆采空区内积聚的瓦斯存在涌入下部工作面的上隅角的可能,造成上隅角局部瓦斯超限,影响工作面正常生产;

5.(3)自燃的煤体与积聚的瓦斯接触后易造成爆炸事故,引发人员伤亡。

6.针对以上问题,国内外当前主要解决方案还停留在上覆采空区的灭火技术层面,发现异常及时处理,主要有地面打钻注水、注浆及注胶体等防治手段,其弊端明显,有如下几点:

7.上覆采空区密闭墙观测孔位置距离下部工作面采动裂隙影响区域远,无法准确监测异常情况;

8.地面打钻施工周期长,发现问题和处理措施间隔时间过长,易造成灾害扩大;

9.受地表具体情况限制较大,有时候难以精准打钻至危险区域,甚至无法打钻;

10.高瓦斯矿井中,上覆采空区往往存在瓦斯积聚现象,正常手段难以处理积聚的瓦斯,积聚的瓦斯到达一定浓度遇明火会引发爆炸事故;

11.地面打钻注水、注浆及注胶体都伴随着大量的水涌入上覆采空区,对容易造成下部工作面涌水和溃浆。

技术实现要素:

12.为了克服以上技术问题,本实用新型的目的在于提供上覆采空区液态二氧化碳灭火装置,具有监测准、效果佳、安全性好及超前预防的特点。

13.为了实现上述目的,本实用新型采用的技术方案是:

14.上覆采空区液态二氧化碳灭火装置,包括上覆采空区气体监测装置和上覆采空区液态二氧化碳压注装置;

15.所述上覆采空区气体监测装置包括镀锌焊管3,将封入孔内的镀锌焊管3通过尾部球阀4接出,使用高压胶管5将球阀4出口与抽气泵6的球阀进气口连接;抽气泵6出气口为气嘴7,将气嘴7与一氧化碳/氧气检测仪9使用束管连接;将一氧化碳/氧气检测仪9与plc控制

器10接入端用通讯电缆11联通,plc控制器10输出端与低温液体增压泵12用通讯电缆11联通;

16.所述上覆采空区液态二氧化碳压注装置包括镀锌焊管3,将封入孔内的镀锌焊管3通过尾部球阀4接出,使用高压胶管5将球阀4出口与液体分流器13分口连接;将液体分流器13进口与低温液体增压泵12出口通过球阀使用高压胶管连接;将低温液体增压泵12进口与液态二氧化碳储罐14出液口通过球阀使用高压胶管连接。

17.所述镀锌焊管3外侧设置有保护套管1。

18.所述镀锌焊管3端部的保护套管1内侧设置有气孔罩2。

19.上覆采空区液态二氧化碳灭火装置的使用方法,包括以下步骤;

20.(1)沿工作面进、回风巷道每隔400m对非生产帮顶板向上施工定位钻孔与上覆采空区沟通并下入保护套管1,依次完成安装上覆采空区气体监测装置,进入实时气体监测状态;

21.(2)按一个监测孔服务半径200m,以其为中心每隔100m向生产帮(按水平角45

°

)顶板施工一个平行压注孔,下好保护套管1后安装焊有气孔罩2、球阀的镀锌焊管3,对其封孔备用,将镀锌焊管3露头端、液体分流器13、低温液体增压泵12、液态二氧化碳储罐14依次用高压胶管连接,关闭液态二氧化碳储罐14备用(以1个监测孔200m范围内的4个措施孔为一组,以下步骤均已一组为单位进行);

22.(3)在正常生产过程中,监测钻孔实时监测,压注钻孔关闭备用;当监测钻孔监测一氧化碳出现异常时,会迅速报警,此时由人员将打开液态二氧化碳储罐14阀门,联动系统打开低温液体增压泵12电源开关,进行液态二氧化碳压注工作,当氧气浓度低于8%,会关闭低温液体增压泵12电源开关,停止工作,当一氧化碳气体重新出现异常时,重新打开增压泵电源开关;

23.(4)以上描述为一个工作循环,完成若干循环工作后,液态二氧化碳储罐14内液态二氧化碳用尽,工作人员关闭电源更换液态二氧化碳储罐14,随后开启电源,重新开始防火工作。

24.在正常生产过程中,上覆采空区气体被抽气泵通过监测钻孔抽出,气体依次经过气孔罩、镀锌焊管、球阀、高压胶管、抽气泵、气嘴进入一氧化碳/氧气检测仪中,检测仪将检测结果输入plc控制器中,控制器内设置对co不同浓度(根据其煤层程序升温实验结果而定)的输出信号决定增压泵的开启,当监测一氧化碳出现异常时,会迅速报警,此时由人员将打开液态二氧化碳储罐阀门,plc控制器输出打开低温液体增压泵信号,低温液体增压泵电源开关打开,将液态二氧化碳储罐中储存的液态二氧化碳依次通过低温液体增压泵、高压胶管、液体分流器、球阀、镀锌焊管、气孔罩压入上覆采空区;

25.同时上覆采空区气体继续被抽气泵通过监测钻孔抽出,气体依次经过气孔罩镀锌焊管、球阀、高压胶管、抽气泵、气嘴进入一氧化碳/氧气检测仪中,检测仪将检测结果输入plc控制器中,控制器内设置对氧气浓度低于8%的输出信号决定增压泵的关闭,当监测氧气低于8%时候,会关闭低温液体增压泵电源开关,停止压注工作;

26.当一氧化碳气体重新出现异常时,重新打开增压泵电源开关将同时根据气体浓度反馈,对氧气浓度(氧浓度低于8%)输出信号决定压注工作的结束;

27.以上描述为一个工作循环,完成若干循环工作后,液态二氧化碳储罐内液态二氧

化碳用尽,工作人员关闭电源更换液态二氧化碳储罐,随后开启电源,重新开始防火工作。

28.本实用新型的有益效果。

29.(1)解决了上覆采空区气样检测不准确,难以清楚判定采空区内遗煤氧化程度的问题。采用定点实时监测,直接从隐患区域抽气采样,消除了气体运移过程中产生的失真。

30.(2)解决了上覆采空区防灭火注水、注浆及注胶等传统灭火工艺原有的钻孔辐射范围小、钻孔施工密集的问题。液态二氧化碳汽化后将膨胀为原体积640倍左右,运移范围大、辐射范围广。

31.(3)避免向上覆采空区引入大量水源,解决了上覆采空区防灭火注水、注浆及注胶等传统灭火工艺对下部回采面涌水、溃浆的问题。

32.(4)在防灭火的基础上,同时惰化上覆采空区积聚的瓦斯。汽化膨胀后的二氧化碳会迅速将积聚的甲烷气体稀释惰化,减弱了瓦斯爆炸的危险性;

33.(5)将原先的注浆、注胶等出现问题才处理的被动方式,转换成为预先处理,主动防控。采取预先施工的方式,在工作面正常回采中,既能常态化预防上覆采空区遗煤自燃,又能在出现异常的第一时间迅速采取有效措施措施,缩短治理时间,减少事故的危害时间,防止事故进一步扩大。

附图说明:

34.图1为上覆采空区气体监测及二氧化碳压注控制装置示意图。

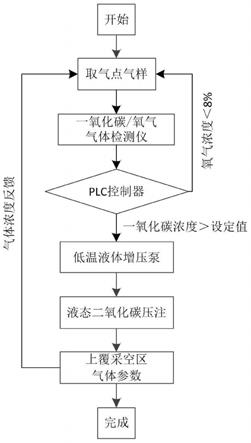

35.图2为上覆采空区气体监测及二氧化碳压注控制装置流程图。

36.图3为上覆采空区液态二氧化碳压注装置示意图。

37.图4为孔位布置左视图。

38.图5为孔位布置主视图。

39.图6为流程示意图。

40.图7为本实用新型结构示意图。

41.装置标号:1保护套管;2气孔罩;3镀锌焊管;4球阀;5高压胶管;6抽气泵;7气嘴;8束管;9一氧化碳/氧气检测仪;10plc控制器;11通讯电缆;12低温液体增压泵;13液体分流器;14液态二氧化碳储罐;15监测钻孔;16压注钻孔;

具体实施方式

42.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

43.如图1-图7所示:上覆采空区气体监测及二氧化碳压注控制装置:

44.上覆采空区气体监测及二氧化碳压注控制装置包括:1保护套管;2气孔罩;3镀锌焊管;4球阀;5高压胶管;6抽气泵;7气嘴;8束管;9一氧化碳/氧气检测仪;10通讯电缆;11plc控制器;12低温液体增压泵。

45.工作原理如下:沿工作面进、回风巷道顶板向上打定位钻孔与上覆采空区沟通并下入保护套管。随即将镀锌焊管焊有气孔罩的一端插入套管中,确定气孔位置到达上覆采

空区,进行封孔处理。依次将镀锌焊管露头端通过球阀、高压胶管与抽气泵相连,抽气泵气嘴位置接入束管直接连入一氧化碳检测仪。

46.上覆采空区气体经抽气泵负压抽取后送入一氧化碳/氧气气体检测仪进行检测分析,检测仪将检测结果输入plc控制器中,控制器内设置对co不同浓度(根据其煤层程序升温实验结果而定)的输出信号决定增压泵的开启和关闭,进而执行液态二氧化碳压注工作的开启,同时根据气体浓度反馈,对氧气浓度(氧浓度低于8%)输出信号决定压注工作的结束。

47.如图3所示:上覆采空区液态二氧化碳压注装置:

48.上覆采空区液态二氧化碳压注装置包括:1保护套管;2气孔罩;3镀锌焊管;4球阀;5高压胶管;6液体分流器;7低温液体增压泵;8液态二氧化碳储罐。

49.工作原理如下:沿工作面进、回风巷道顶板向上打定位钻孔与上覆采空区沟通并下入保护套管。随即将镀锌焊管焊有气孔罩的一端插入套管中,确定气孔位置到达上覆采空区,进行封孔处理。将镀锌焊管露头端、液体分流器、低温液体增压泵、液态二氧化碳储罐依次用高压胶管连接。工作时,通过低温液体增压泵将储罐中的液态二氧化碳压入上覆采空区,液态二氧化碳进入上覆采空区后,会迅速吸热汽化,带走煤自燃所需的热量;由于二氧化碳密度大于空气,汽化后的二氧化碳会沉降在煤体表面,在上覆采空区遗煤中形成一层二氧化碳带,覆盖煤体阻止其与氧气继续接触;同时大量的二氧化碳进入采空区会惰化采空区内原有的气体,稀释其内部的瓦斯,达到抑爆的作用。

50.如图4图5所示:

51.近距离煤层上覆采空区防灭火方法:

52.所需装置由上覆采空区气体监测装置、上覆采空区液态二氧化碳压注装置及联动系统构成。

53.使用方式:

54.(1)沿工作面进、回风巷道每隔400m对非生产帮顶板向上施工定位钻孔与上覆采空区沟通并下入保护套管1,依次完成安装上覆采空区气体监测装置,进入实时气体监测状态;

55.(2)按一个监测孔服务半径200m,以其为中心每隔100m向生产帮(按水平角45

°

)顶板施工一个平行压注孔,下好保护套管1后安装焊有气孔罩2、球阀的镀锌焊管3,对其封孔备用,将镀锌焊管3露头端、液体分流器13、低温液体增压泵12、液态二氧化碳储罐14依次用高压胶管连接,关闭液态二氧化碳储罐14备用(以1个监测孔200m范围内的4个措施孔为一组,以下步骤均已一组为单位进行);

56.(3)在正常生产过程中,监测钻孔实时监测,压注钻孔关闭备用;当监测钻孔监测一氧化碳出现异常时,会迅速报警,此时由人员将打开液态二氧化碳储罐14阀门,联动系统打开低温液体增压泵12电源开关,进行液态二氧化碳压注工作,当氧气浓度低于8%,会关闭低温液体增压泵12电源开关,停止工作,当一氧化碳气体重新出现异常时,重新打开增压泵电源开关;

57.(4)以上描述为一个工作循环,完成若干循环工作后,液态二氧化碳储罐14内液态二氧化碳用尽,工作人员关闭电源更换液态二氧化碳储罐14,随后开启电源,重新开始防火工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1