一种煤层工作面切眼及顺槽水力压裂施工方法与流程

1.本发明涉及煤矿开采领域,特别涉及综放工作面初采初放期间顶板弱化施工方法,具体为一种煤层工作面切眼及顺槽水力压裂施工方法。

背景技术:

2.现有煤矿中,某煤层采用长壁、综合机械化放顶煤工艺开采,全部跨落法管理顶板,工作面机采高度为2.6m,放顶煤厚度为1.3m,采放比为2:1,循环进度0.6m,采用“一采一放”工艺。根据现有综采工作面放顶煤设计中的描述,初采初放期间,直接顶顶板初次垮落步距为12~18m。支架推出切眼8m后,直接顶一旦有局部垮落,就可以开始放顶煤,保证煤炭的回收率。但是根据生产实际情况,在未采取任何其他措施的情况下,在初采初放期间,支架推出切眼8m后,直接顶完全无垮落迹象,无法放顶煤。

3.以已回采的某综放工作面i段为例,在其初采初放期间,支架推出切眼约35m后,直接顶才有了局部垮落迹象,才可以开始放顶煤,导致约27m的顶煤未能有效回收,造成了资源浪费,可以计算得出该综放工作面i段初采初放期间浪费的煤炭资源如下式:q循环= l2

×h×s×

γ

×

c2

×

27=131.8

×

1.3

×

0.6

×

1.43

×

85%

×

27=3373.87t式中:l2——放顶煤长度,m,取131.8m;h——煤层厚度,m,工作面采高h1=2.6m,放煤高度h2=1.3m;s——循环进度,0.6m;γ——原煤容重,1.43t/m3;c2——工作面顶煤回采率,85%。

4.另一方面采空区的悬顶面积大,初次来压矿压显现严重,对安全生产带来了较大的压力。

技术实现要素:

5.为了解决目前初采初放期间,支架推出切眼直接顶完全无垮落迹象,无法放顶煤,待出现垮落后才开始放顶煤而造成资源严重浪费,并且采空区悬顶面积大,初采初放矿压显现严重,对生产安全造成一定危险等问题,采取水力压裂弱化顶板措施,并持续对水力压裂孔设计进行优化设计完善,本发明提供了一种煤层工作面切眼及顺槽水力压裂施工方法。

6.本发明采用如下技术实现:本发明所设计的一种煤层工作面切眼及顺槽水力压裂施工方法,包括以下步骤:a,使用煤矿用全液压坑道钻机进行压裂钻孔施工,采用φ75mm的钻头和φ50mm的钻杆,在切眼方位内布置三组压裂孔,分别为压裂孔h、压裂孔s、压裂孔l,压裂孔h在切眼顶

板内距老山帮1米处呈单排布置,方向与切眼平行,即所有的压裂孔h在同一纵剖面上,且该剖面平行于采煤工作面所在的竖直平面,压裂孔h朝向进风顺槽,钻孔仰角45度,孔深20米,孔间距10米;压裂孔s在切眼内位于煤壁侧上沿,方向与切眼内煤壁侧上沿内煤壁侧上沿垂直,朝向煤壁,钻孔仰角35度,孔深24米;压裂孔l在切眼内位于煤壁侧上沿,方向与切眼内煤壁侧上沿垂直,朝向煤壁,钻孔仰角25度,孔深33米,压裂孔s与压裂孔l交错布置,孔间距10米;b,使用煤矿用全液压坑道钻机进行压裂钻孔施工,采用φ75mm的钻头和φ50mm的钻杆,在两顺槽自切眼向外各60米施工三组压裂孔,分别为压裂孔hⅰ、压裂孔sⅰ、压裂孔lⅰ,压裂孔hⅰ沿巷道内距煤柱帮1米呈单排布置,压裂孔hⅰ在距离切眼的10米处布置第一个孔,两巷各布置6个孔,两顺槽共12个孔,压裂孔hⅰ方向与巷道平行,即所有的压裂孔hⅰ在同一纵剖面上,且该剖面平行于巷道,压裂孔hⅰ朝向老山帮,仰角45度,孔深20米,孔间距10米;压裂孔sⅰ在距离切眼的10米处布置第一个孔,两巷各布置3个孔,两顺槽共6个孔,压裂孔sⅰ沿巷道内煤壁上边沿布置,方向与巷道内煤壁侧上沿垂直,朝向煤壁,压裂孔sⅰ钻孔仰角35度,孔深24米;压裂孔lⅰ在第一个压裂孔sⅰ的10米处布置第一个孔,两巷各布置3个孔,两顺槽共6个孔,压裂孔lⅰ沿巷道内煤壁上边沿布置,方向与巷道内煤壁侧上沿垂直,朝向煤壁,钻孔仰角25度,孔深33米,压裂孔sⅰ与压裂孔lⅰ交错布置,相邻的压裂孔sⅰ与压裂孔lⅰ的孔间距10米;c,用静压水清洗钻孔,利用窥视仪对钻孔进行窥视,确定预裂缝的位置;d,安装连接封孔器,接静压水对封孔器进行排气、试压,确定运作正常,通过高压胶管将连接好的手动泵和储能器与封孔器连接,连接处采用o圈密封,连接采用快速连接方式;高压水泵的电机功率为90kw,选择配备防爆开关的高压水泵,高压水泵的进水口接静压水,出水口接压力为80mpa的高压胶管,高压胶管与高压水泵出水口的连接采用a型扣压连接方式,高压胶管的另一端连接注水钢管,连接采用快速连接方式,连接处o圈密封,检查连接处,高压水泵先通水再通电,调整正反转,完成高压水泵连接调试;连接注水钢管将封孔器推送至预裂缝处,封孔,注水压裂采用倒退式压裂法;e,操作人员以及作业设备距离压裂孔的距离在20m以上,手动泵加压封孔器,待压力达到10~15mpa后停止加压,观察钻孔并监测压力表,压力表示数稳定,封孔器保压即为正常工作;f,开启水压仪,高压水泵先通水再通电,缓慢加压,同时记录高压水泵压力表、流量计以及手动泵压力表数据,继续加压直至预裂缝开裂,此时压力会突然下降,保压注水使裂纹继续扩展,保压注水压裂时间根据现场压裂情况确定,应当在30min以上,沿裂纹方向形成横向裂纹,过程中若巷道顶板、煤帮或钻孔中有水渗出或冒出时,立即停止压裂;g,压裂结束后,高压水泵先断电再断水,封孔器泄压,退出钻孔,利用窥视仪观察压裂效果;h,重复上述步骤c-g,逐一注水压裂并观察步骤a-b中钻开的每一个压裂孔。

7.与现有技术相比本发明具有以下有益效果:本发明所提供的一种煤层工作面切眼及顺槽水力压裂施工方法,采取水力压裂弱化顶板措施,并持续对水力压裂孔设计进行优化设计完善,合理增加切眼和工作面两顺槽内工作面侧水力压裂钻孔数量的同时,对钻孔角度、深度进行优化改进,在水力压裂钻孔布置设计中,采用水力压裂孔s和水力压裂孔l一

方面弱化顶板,另一方面弱化煤体,由于距离孔口的压裂孔位于煤体范围内,压裂过程中对煤体同时进行了压裂,产生了许多裂隙,释放了矿压。初采初放过程中,支架后尾梁刚出切眼范围,直接顶还未大面积垮落前,就能够快速、及时、有效地放顶煤,有效回收顶煤,避免资源的浪费,提高了资源回收效率,形成了一套行之有效的综放工作面初采初放期间顶板弱化施工方法,能够广泛适用于井下综放工作面回采,是一种全新综放工作面初采初放期间顶板弱化施工方法。

附图说明

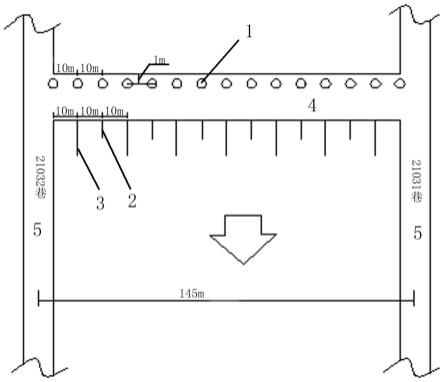

8.图1表示本发明中工作面切眼水力压裂钻孔布置位置平面图。

9.图2表示本发明中工作面两顺槽水力压裂钻孔布置位置平面图。

10.图3表示本发明中工作面切眼水力压裂钻孔s竖直剖面图。

11.图4表示本发明中工作面切眼水力压裂钻孔l竖直剖面图。

12.图5表示本发明中工作面切眼水力压裂钻孔h竖直剖面图。

13.图6表示本发明中工作面两顺槽水力压裂钻孔sⅰ竖直剖面图。

14.图7表示本发明中工作面两顺槽水力压裂钻孔lⅰ竖直剖面图。

15.图8表示本发明中工作面两顺槽水力压裂钻孔hⅰ竖直剖面图。

16.图中:1-压裂孔h,2-压裂孔s,3-压裂孔l,4-切眼,5-顺槽,6-压裂孔hⅰ,7-压裂孔sⅰ,8-压裂孔lⅰ,9-煤体。

具体实施方式

17.下面结合附图对本发明的具体实施例进行说明。

18.本发明所设计的一种煤层工作面切眼及顺槽水力压裂施工方法,包括以下步骤:a,切眼4内钻孔施工及压裂施工均由回风一侧向进风一侧依次进行作业,使用zdy1250型煤矿用全液压坑道钻机进行压裂钻孔施工,采用φ75mm的钻头和φ50mm的钻杆,如图1、5所示,在切眼4方位内布置三组压裂孔,分别为压裂孔h1、压裂孔s2、压裂孔l3,如图5所示,压裂孔h1在切眼4顶板内距老山帮1米处呈单排布置,方向与切眼4平行,即所有的压裂孔h1在同一纵剖面上,且该剖面平行于采煤工作面所在的竖直平面,压裂孔h1朝向进风顺槽,钻孔仰角45度,孔深20米,孔间距10米,压裂孔h1在距孔口10-15米范围内不进行压裂施工,确保切眼4内支护的完整性及安全性;如图3所示,压裂孔s2在切眼4内位于煤壁侧上沿,方向与切眼4内煤壁侧上沿垂直,朝向煤壁,钻孔仰角35度,孔深24米;如图4所示,压裂孔l3在切眼4内位于煤壁侧上沿,方向与切眼4内煤壁侧上沿垂直,朝向煤壁,钻孔仰角25度,孔深33米,压裂孔s2与压裂孔l3交错布置,孔间距10米,压裂孔l3可以弱化顶板,切断切眼4内直接顶和老顶(砂岩),使得初采初放期间顶板能够及时垮落,压裂孔s2和压裂孔l3压裂至孔口,二者一方面可以弱化顶板,另一方面由于距离孔口的压裂孔位于煤层煤体9范围内,再压裂过程中可以同时对煤体9进行压裂,在煤体9内产生许多裂隙,确保了初采初放过程中,能够快速、及时放顶煤,提高了资源回收效率;b,两巷钻孔施工及压裂施工均由里向外随着回采的推进逐步进行作业,使用zdy1250型煤矿用全液压坑道钻机进行压裂钻孔施工,采用φ75mm的钻头和φ50mm的钻杆,如图2位置,在两顺槽5自切眼4向外各60米施工三组压裂孔,分别为压裂孔hⅰ6、压裂孔sⅰ7、

压裂孔lⅰ8,如图2、8所示,压裂孔hⅰ6沿巷道内距煤柱帮1米呈单排布置,压裂孔hⅰ6在距离切眼4的10米处布置第一个孔,两巷各布置6个孔,两顺槽5共12个孔,如图8所示,压裂孔hⅰ6方向与巷道平行,即所有的压裂孔hⅰ6在同一纵剖面上,且该剖面平行于巷道,压裂孔hⅰ6朝向老山帮,仰角45度,孔深20米,孔间距10米;如图6所示,压裂孔sⅰ7在距离切眼4的10米处布置第一个孔,两巷各布置3个孔,两顺槽5共6个孔,压裂孔sⅰ7沿巷道内煤壁上边沿布置,方向与巷道内煤壁侧上沿垂直,朝向煤壁,压裂孔sⅰ7钻孔仰角35度,孔深24米;如图7所示,压裂孔lⅰ8在第一个压裂孔sⅰ7的10米处布置第一个孔,两巷各布置3个孔,两顺槽5共6个孔,压裂孔lⅰ8沿巷道内煤壁上边沿布置,方向与巷道内煤壁侧上沿垂直,朝向煤壁,钻孔仰角25度,孔深33米,压裂孔sⅰ7与压裂孔lⅰ8交错布置,相邻的压裂孔sⅰ7与压裂孔lⅰ8的孔间距10米,压裂孔sⅰ7和压裂孔lⅰ8压裂至孔口,二者一方面可以弱化顶板,另一方面由于距离孔口的压裂孔位于煤层煤体9范围内,再压裂过程中可以同时对煤体9进行压裂,在煤体9内产生许多裂隙,确保了初采初放过程中,能够快速、及时放顶煤,提高了资源回收效率;c,用静压水清洗钻孔,利用窥视仪对钻孔进行窥视,确定预裂缝的位置;d,安装连接封孔器,接静压水对封孔器进行排气、试压,确定运作正常,通过高压胶管将连接好的手动泵和储能器与封孔器连接,连接处采用o圈密封,连接采用快速连接方式;高压水泵的电机功率为90kw,选择配备防爆开关的高压水泵,高压水泵的进水口接静压水,出水口接压力为80mpa的高压胶管,高压胶管与高压水泵出水口的连接采用a型扣压连接方式,高压胶管的另一端连接注水钢管,连接采用快速连接方式,连接处采用o圈密封,检查连接处,高压水泵先通水再通电,调整正反转,完成高压水泵连接调试;连接注水钢管将封孔器推送至预裂缝处,封孔,注水压裂采用倒退式压裂法,即从钻孔底部向外依次进行压裂,解决压裂过程中的外密内疏的问题;e,操作人员以及作业设备距离压裂孔的距离在20m以上,支护条件良好,手动泵加压封孔器,待压力达到10~15mpa后停止加压,观察钻孔并监测压力表,压力表示数稳定,封孔器保压即为正常工作,若钻孔中有水流出或压力下降明显,说明封孔失效,检查封孔器各个连接处及封孔器本身,找出并解决问题,确保封孔器可以保压并工作正常;f,开启水压仪,高压水泵先通水再通电,缓慢加压,同时记录高压水泵压力表、流量计以及手动泵压力表数据,继续加压直至预裂缝开裂,此时压力会突然下降,保压注水使裂纹继续扩展,保压注水压裂时间根据现场压裂情况确定,应当在30min以上,沿裂纹方向形成横向裂纹,过程中若巷道顶板、煤帮或钻孔中有水渗出或冒出时,立即停止压裂;g,压裂结束后,高压水泵先断电再断水,封孔器泄压,退出钻孔,利用窥视仪观察压裂效果;h,重复上述步骤c-g,逐一注水压裂并观察步骤a-b中钻开的每一个压裂孔。

19.本发明要求保护的范围不限于以上具体实施方式,而且对于本领域技术人员而言,本发明可以有多种变形和更改,凡在本发明的构思与原则之内所作的任何修改、改进和等同替换都应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1