井下牵引器的制作方法

1.本发明涉及油田领域,具体说是一种井下牵引器。

背景技术:

2.油气资源开发初期,大多数油气井为直井,井下工具、测井仪器、射孔器材等作业工具的下放是靠重力下到井底,回收是通过绞车驱动电缆或钢丝滚筒实现的。但是随着水平井、大斜度井、超深井、小孔径井以及复杂路径井眼越来越多,仅靠重力已不能将井下作业工具传送到目的层位。针对这种情况,国内外都广泛使用了井下牵引器。井下牵引器依靠自身带有的机电液系统提供动力,驱动自身的行走机构抓持井壁爬行,因此也叫爬行器。牵引器通常装在测井工具串的最前端,在井下拉动整个工具串穿过水平、上升井段或者复杂井眼。根据驱动方式的不同,牵引器分为伸缩(爬行)式牵引器、轮式井牵引器、高压射流反冲式井牵引器和螺旋桨推进式井牵引器。

3.对于电缆测井,目前国内最常用的是电动轮式井下牵引器,其依靠电机驱动多个紧贴井壁的轮子,带动牵引器前行。为了适应不平整的井壁,轮子通常装在一个摇臂的末端,使用井壁径向方向的预紧力张开摇臂保证轮子始终压紧在井壁上。但是由于井下空间有限,并且为了适应井筒内不平整的路径,轮子需要安装在可张开的摇臂的活动端,因此用于驱动的轮子直径不能太大,导致轮子与井壁的接触面小,摩擦力不足,容易打滑。为了增加摩擦力,通常的解决办法是增加轮子的数量,但这样就使机构变得复杂;或者增加轮子对井壁的压力,但这样就会增加行进的阻力。

技术实现要素:

4.为了克服现有的电动轮式井下牵引器轮子与井壁接触面小而易打滑的不足,本发明提供一种井下牵引器,该井下牵引器与井壁间摩擦力大,避免打滑,运行可靠。

5.本发明的技术方案是:一种井下牵引器,包括本体,本体内部设有动力源,所述动力源两端分别连接传动机构,两个传动机构的另一端分别连接行走齿轮,所述行走齿轮两侧分别连接有行走机构;所述行走机构包括第一曲柄和第二曲柄,所述第一曲柄上分别设有第一中心轴和第一偏心轴,其中第一中心轴上连接第一曲柄齿轮,第一偏心轴上连接第一导杆,所述第一曲柄齿轮与行走齿轮啮合,所述第一导杆一端通过转轴连接短足板,另一端通过第一滑销连接在本体上;所述第二曲柄上分别连接有第二中心轴和第二偏心轴,其中第二中心轴上连接第二曲柄齿轮,第二偏心轴上连接第二杆,所述第二曲柄齿轮与第一曲柄齿轮啮合,所述第二导杆一端通过转轴连接长足板,另一端通过第二滑销连接在本体上;所述短足板和长足板外表面位于本体外部,且二者与本体轴线平行且沿本体轴线对称。

6.所述长足板和短足板内部为刚性骨架,外表面为弧形的弹性块,且弧形外径不大

于井筒内径。

7.所述长足板和短足板的外表面均设有若干个向后倾斜的刺针。

8.所述本体上对应第一滑销处开有第一滑槽,第一滑销一端位于第一滑槽内,另一端连接在第一导杆上;所述本体上对应第二滑销处开有第二滑槽,第二滑销一端位于第二滑槽内,另一端连接在第二导杆上。

9.所述传动机构包括动力齿轮,动力齿轮连接在动力源上,动力齿轮与传动齿轮相啮合,传动齿轮通过传动轴连接蜗杆,蜗杆与涡轮相啮合,涡轮通过中间轴连接行走齿轮。

10.所述第一曲柄齿轮、第二曲柄齿轮和行走齿轮均位于平行于本体轴线的直线上。

11.所述第一曲柄齿轮和第二曲柄齿轮齿数相同,模数相同。

12.本发明具有如下有益效果:由于采取上述方案,该井下牵强器采用足板支撑在井筒上,足板与井壁接触面大、摩擦力大,防止打滑;两套行走机构交替扩张或收缩,形成连续的步行循环,从而带动牵引器不断前行,同时也避免牵引器由井壁上掉落。该井下牵引器可以应用在水平井、大斜度井、超深井、小孔径井等各种复杂井眼,运行可靠。

附图说明

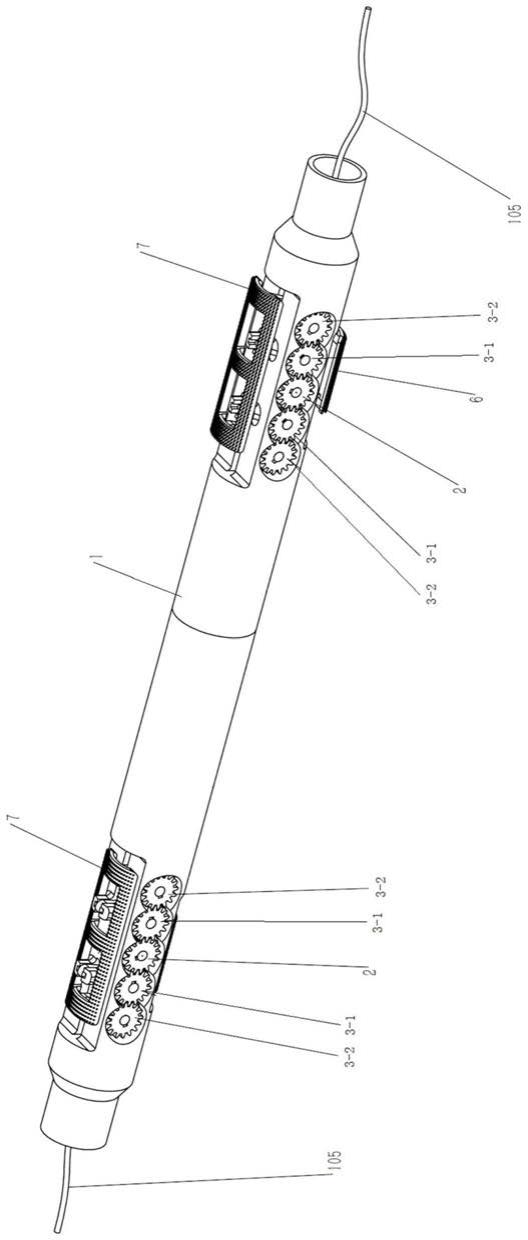

13.图1是本发明的结构示意图;图2是本发明的主视图;图3是本发明的仰视图;图4是沿图3中a-a的剖视图;图5是本发明去除第一段本体的结构示意图;图6是图2中a处的放大图;图7是图4中c处的放大图;图8是图5中e处的放大图;图9是长足板的示意图;图10是沿图9中d-d的剖视图;图11是图10中f处的放大图。

14.图中1-本体,2-行走齿轮,3-1-第一曲柄齿轮,3-2-第二曲柄齿轮,4-1-第一导杆,4-2-第二导杆,5-1-第一曲柄,5-2-第二曲柄,6-短足板,7-长足板,9-涡轮,10-涡杆,11-传动轴,12-传动齿轮,13-动力齿轮,14-动力源,101-第一段本体,102-第二段本体,103-第一滑槽,104-第二滑槽,105-传输线,701-刺针。

具体实施方式

15.下面结合附图对本发明作进一步说明:由图1至图11所示,一种井下牵引器,包括本体1,所述本体1由两段连接而成,分别为第一段本体101、第二段本体102,本体1两端分别与井下测试工具相连。所述本体1内部设有动力源14,所述动力源14两端分别连接传动机构,两个传动机构沿动力源14中心对称布置。传动机构一端与动力源14相连,另一端连接行走齿轮2,所述行走齿轮2两侧分别连接有行走机构。

16.所述行走机构包括第一曲柄5-1和第二曲柄5-2,所述第一曲柄5-1上分别设有第

一中心轴和第一偏心轴,其中第一中心轴上连接第一曲柄齿轮3-1,第一曲柄齿轮3-1与行走齿轮2啮合;所述第一偏心轴上连接在第一导杆4-1的中部,第一导杆4-1一端通过转轴连接短足板6,另一端通过第一滑销连接在本体1上。所述本体1上对应第一滑销处开有第一滑槽103,第一滑销一端位于第一滑槽103内,另一端连接在第一导杆4-1上,第一滑销可在第一滑槽内来回移动。

17.所述第二曲柄5-2上分别设有第二中心轴和第二偏心轴,其中第二中心轴上连接第二曲柄齿轮3-2,第二偏心轴上连接第二杆4-2,所述第二曲柄齿轮3-2与第一曲柄齿轮3-1啮合,所述第二导杆4-2一端通过转轴连接长足板7,另一端通过第二滑销连接在本体1上。所述第一曲柄齿轮3-1和第二曲柄齿轮3-2齿数相同,模数相同,即全部曲柄齿轮结构完全相同。所述第一曲柄齿轮3-1、第二曲柄齿轮3-2和行走齿轮2均位于平行于本体1轴线的直线上。所述本体1上对应第二滑销处开有第二滑槽104,第二滑销一端位于第二滑槽104内,另一端连接在第二导杆4-2上。

18.所述短足板6和长足板7外表面位于本体1外部,且二者与本沿1轴线平行且沿本体1轴线对称。本体1上对应短足板6和长足板7处开有长方孔,使得短足板6和长足板7可由孔内伸出并运动。所述长足板7和短足板6可以为两种结构,一种是内部为刚性骨架,外表面为弧形的弹性块,且弧形外径不大于井筒内径,使弹性块可以更好的贴合在井筒内壁。另一种是长足板7和短足板6的外表面设有若干个向后倾斜的刺针,即刺针倾斜方向为运行方向的后方,如图11所示,刺针701可以采用细钢丝,刺针在自然状时为倾斜或弯曲状态,倾斜或弯曲的方向与牵引器前行方向相反。这样在短足板6或长足板7踏步下压的时刻,倾斜或弯曲的刺针会将井筒径向的压力转换成向牵引器前行方向的力,增加前行推力,同时也增加对井壁的抓持力。同时,对于不平整的井壁,刺针会受压变形,全部刺针整体适应井壁形状,保持对井壁的抓持。

19.所述传动机构包括动力齿轮13,动力齿轮13为两个,分别连接在动力源14两端,动力齿轮13与传动齿轮12相啮合,传动齿轮12通过传动轴11连接蜗杆10,蜗杆10与涡轮9相啮合,涡轮9通过中间轴连接行走齿轮2,从而将动力源14提供的动力传递给行走齿轮2。

20.该井下牵引器的工作过程为:动力源14启动后带动动力齿轮13转动,将动力依次通过传动齿轮12、传动轴11、蜗杆10、涡轮9传递给行走齿轮2,行走齿轮2带动两个与之啮合的第一曲柄齿轮3-1转动,第一曲柄齿轮3-1带动第二曲柄齿轮3-2转动,因此两个第二曲柄齿轮3-2的转向与两个第一曲柄齿轮3-1的转向相反。其中第一曲柄齿轮3-1带动第一曲柄5-1旋转,第一曲柄齿轮5-1带动与之相连的第一导杆4-1上下左右运动,同时第一导杆4-1上的滑销在第一滑槽103内滑动,受到第一滑槽103的约束,两个第一导杆4-1同时带动短足板6上下前后移动,形成了一个接近步行时足部的运动轨迹。

21.同理,第二曲柄齿轮3-2带动第二曲柄5-2旋转,第二曲柄齿轮5-2带动与之相连的第二导杆4-2上下左右运动,同时第二导杆4-2上的滑销在在第二滑槽104内滑动,受到第二滑槽104的约束,两个第二导杆4-2同时带动长足板7上下前后移动,形成了一个接近步行时足部的运动轨迹。长足板7和短足板6的位置沿轴线对称,二者同时向外张开,并支撑到井壁,接着同时向后拨动,推动牵引器向前移动;再同时向内收拢之后又向前迈步,形成一个连续的步行循环,以此往复推动牵引器不断前行。

22.由于该井下牵引器设有两套行走机构,分别位于第一段本体101内和第二段本体

102内,只要调整使两套行走机构的运动轨迹相差180

°

,即第一套行走机构向外张推动牵引器前行的时候,第二套行走机构向内收;第二套行走机构向外张推动牵引器前行的时候,第一套行走机构向内收。这两套行走机构相互配合,使牵引器的移动更连续,并使牵引器不会因失去对井壁的支撑而滑落。

23.该井下牵引器可以多个串联使用,也可以在井下工具串中的不同位置使用多个,以获得更大的牵引力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1