一种适用于体积压裂用的分瓣式可溶球座结构

1.本发明涉及可溶桥塞技术领域,更具体的是涉及一种可以增加锚定性能与密封性能的可溶球座结构。

背景技术:

2.随着我国油气资源对外依存度的增加,迫切需要加大油气资源勘探开发力度,提高油气产量,然而常规油气资源已无法满足需求,以页岩气、致密油气为代表的非常规资源逐渐成为油气生产的主力。

3.水平井体积压裂是非常规致密油气开采的关键技术。可溶球座因具有快速可溶、全通径投产和施工工艺简单等特点,迅速在体积压裂施工作业中普及,引领了水平井分段多簇压裂技术的革命性进步。现有技术中可溶球座通常采用嵌入卡瓦钉进行坐封锚定,使得嵌入式卡瓦钉应力和应变集中在与套管壁接触处附近,通过实验可知卡瓦钉上最大应力已远超过材料屈服强度,卡瓦钉发生较大的塑性变形,致使卡瓦锚定失败;此外,体积压裂井下作业常处于高温、高压、重载荷和强腐蚀等恶劣环境和工况条件,金属密封环在坐封工况下本体结构撕开断裂,及压裂过程中密封失效等现象时有发生,导致球座坐封失效,段间密封不严压裂液漏失,簇间压裂液压能损失过大,压裂作业失败,甚至引发井下事故。

4.因此,基于以上情况,我们提供一种可以增加锚定与密封性能的适用于体积压裂用的分瓣式可溶球座结构,该可溶球座在可溶球塞的基础上进行结构优化升级,以解决上述锚定不实、密封不严等问题。

技术实现要素:

5.本发明的目的在于:提出了一种能提高锚定性能与密封性能的适用于体积压裂用的分瓣式可溶球座结构,其结构采用单卡瓦结构,并采用嵌入式卡瓦块代替卡瓦钉、金属密封环结合橡胶密封圈的方式,不仅大大减少了原有桥塞长度,还克服现有球座锚定不实、密封不严等不足,可有效保证地层压裂技术的实施。

6.本发明采用的技术方案如下:

7.为实现上述目的,本发明提出了一种能提高锚定性能与密封性能的适用于体积压裂用的分瓣式可溶球座结构,包括从上到下依次连接的锥体、卡瓦基体和防撞环,锥体上依次套有金属密封环和橡胶密封圈,所述卡瓦基体轴向安装卡瓦块。

8.进一步,卡瓦块结构为斜齿,且卡瓦齿尖点朝向球座下方,使得斜齿的接触应力分布较为均匀。

9.进一步,卡瓦基体结构上均有两块嵌入式卡瓦块,使得卡瓦整体接触应力分布较为均匀。

10.进一步,卡瓦块的斜齿的卡瓦牙顶角α为85

°

,卡瓦牙倾角β为70

°

,能保证卡瓦与套管接触应力较大,卡瓦锚定效果好,能保证卡瓦在工作过程中的安全性。

11.进一步,卡瓦本体采用分瓣式,使用可溶橡胶箍进行加紧,避免采用整体式卡瓦对

隔环产生撕裂作用。

12.进一步,卡瓦本体与金属密封环通过面接触,在坐封过程中,金属密封环与卡瓦同步展开,实现锚定与密封的同步开展。

13.进一步,所述橡胶密封环的外锥环面与金属密封环的内锥环面配合,用于弥补金属密封不严之处。

14.进一步,对金属密封环进行结构改进,通过增大金属密封环环靠近尾椎一侧的宽度,增加金属密封环凹槽上、下侧倾角结构,使金属环与套管壁接触面上接触压力分布均匀,通过正交试验优选出金属密封环的结构参数,金属环厚度d1=9.4mm,金属环凹槽上侧倾角θ1=20

°

,金属环凹槽深度d2=3.8mm,金属环凹槽下侧倾角θ2=35

°

,金属环与滑动体接触面倾角θ3=10

°

,金属环与套管壁上接触面倾角θ4=10

°

。通过实验,可以验证金属密封环所受最大应力减小,结构更安全。

15.进一步,金属密封环与卡瓦之间增加隔环,用于隔离卡瓦对金属密封环的直接作用力,通过隔环使得金属密封环的受力均匀。

16.进一步,锁紧套与防撞环通过螺纹连接,用于限制防撞环、卡瓦和金属密封环的轴向位移。

17.进一步,所述防撞环和尾椎的周向均匀安装有防磨齿,起到球座入井过程防止球座磨损,保证球座外径尺寸的作用。

18.本发明与现有技术相比,具有如下优点:

19.1.本发明的可溶球座整体结构采用单卡瓦结构,大大缩短了桥塞长度,减少了金属体积量的使用,降低生产成本,提高经济效益。同时可溶球座采用橡胶密封圈与金属密封环同步密封方式,与目前市场现有的单卡瓦球座相比,有效地规避了坐封过程锚定和密封相互干扰而导致密封性能不足的问题,在保证目前承压等级要求的基础上,极大地增加了可溶球座的密封性能。

20.2.本发明的嵌入式卡瓦齿顶处与套管壁接触,经过数值计算与试验测试,卡瓦块的接触应力相比卡瓦钉接触应力分布较为均匀,在高温高压条件下,嵌入式卡瓦钉因应力集中可能发生较大的塑性变形,致使卡瓦锚定失败,因此选择嵌入式卡瓦块作为球座锚定的结构,提高了可溶球座整体的锚定承压性能。

21.3.本发明通过卡瓦本体的上锥面与防撞环下锥面的接触面配合连接,使得球座坐封过程中,能够保证卡瓦的有效分瓣,可保证卡瓦本体沿着开缝处均匀的张开,可大大提高卡瓦的锚定能力。

附图说明

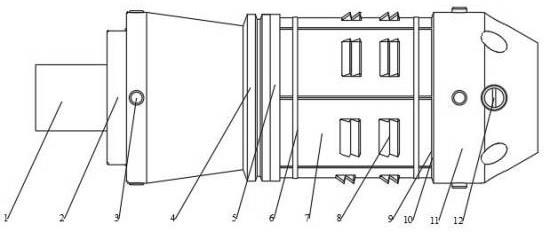

22.图1是本发明的可溶球座结构示意图;

23.图2是本发明中可溶球座结构全剖示意图;

24.图3是本发明中隔环上端面与卡瓦下端面配合示意图;

25.图4是本发明中金属密封环结构示意图;

26.图5为本发明的嵌入式卡瓦块结构示意图。

27.图6为本发明的金属密封环结构参数示意图。

28.图中:1.丢手拉杆;2.尾椎;3.防磨偏钉;4.金属密封环;5.隔环;6.橡胶箍;7.卡瓦

基体;8.卡瓦块;9.卡瓦上端面;10.防撞环下端面;11.防撞环;12.销钉;13.橡胶密封圈;14.锁紧套;15.隔环上端面;16.卡瓦下端面。

具体实施方式

29.下面结合附图对本发明实施例中的技术方案进行完整阐述。

30.实施例1

31.参阅图1、2和3所示,一种适用于体积压裂用的分瓣式可溶球座结构,包括丢手拉杆1、尾椎2、金属密封环4、隔环5、橡胶箍6、卡瓦基体7、卡瓦块8、防撞环11、橡胶密封圈13和锁紧套14,锁紧套14外环面与尾椎2内环面配合;每块卡瓦基体7轴向安装有两块卡瓦块8,卡瓦块8为斜齿,装配时卡瓦块8尖点朝向球座下方,易咬入套管。

32.分瓣式可溶球座在装配完成后,长度小于450mm,外径为112mm,内通径为50mm,球座整体长度短,橡胶相比可溶胶塞使用量少。

33.橡胶密封圈13与金属密封环4在锚定过程中相互作用,金属密封环4在扩径过程中挤压橡胶密封圈13,橡胶密封圈13受力挤压膨胀,当金属密封环4达到最大直径坐封套管时,橡胶密封圈13进一步弥补金属密封环4密封不足之处,进一步提高了球座的密封性能。

34.隔环上端面15与卡瓦下端面16为平面配合,可溶球座坐封过程中后,隔环5扩大直径,卡瓦基体7沿着径向张开,卡瓦基体7在扩径过程中产生撕扯力,由隔环5进行承受。隔环5把轴向力通过隔环下端面传递给金属密封环4,以保证金属密封环4在扩径过程中不受撕扯力的作用而导致金属密封环4结构变形。

35.锁紧套14与防撞环11使用螺纹连接,在锚定密封过程中,防撞环11的螺纹与锁紧套14相互配合,形成自锁机构,能够保证可溶球座的坐封成功率和坐封效果,进而提高了现场整体施工效率。

36.锁紧套14与防撞环11通过螺纹连接,防撞环11通过丢手拉杆1作用受力向后挤压卡瓦基体7、隔环5与金属密封环4,带动锁紧套14向后运动,当运动至尾椎2内径变径处,防撞环11运动被限制,从而实现坐封与锚定功能。

37.卡瓦上端面9与防撞环下端面10为平面配合,防撞环11受到丢手拉杆1作用,通过防撞环下端面10向卡瓦基体7施加力,平面接触保证施力的均匀性,有助于卡瓦的锚定性能。

38.销钉12采用可溶材料,经过多次试验和应用,可溶材料螺纹剪切后,剪切端面整齐,剪切值稳定,剪切后无不溶物留在井下。

39.实施例2

40.本实施例在实施例1的基础上进一步,参阅图1和图3,所述的卡瓦基体7与防撞环11通过平面接触配合,卡瓦基体7被橡胶箍6箍为一体,能保证卡瓦在球座密封过程中有效分瓣,使得卡瓦基体7均匀的张开,可有效提高卡瓦的锚定能力。

41.本实施例在实施例1的基础上进一步,参阅图1和图2,所述的每块卡瓦基体7上都有两块嵌入式卡瓦块8。通过实验可知,嵌入式卡瓦块8在锚定过程中,其接触应力更均匀。两块卡瓦块比单卡瓦块咬入套管效果更好,可有效提高卡瓦的锚定能力。

42.实施例3

43.本实施例在实施例1的基础上进一步,参阅图1,所述防撞环11的周向均匀安装有

防磨齿3;防磨齿3安装在防撞环11的周向防磨齿孔内,起到球座入井过程防止球座磨损,保证球座外径尺寸的作用。

44.球座坐封后,卡瓦基体7沿尾椎2斜面扩径至锚定套管内壁,金属密封环4本身的回弹性给卡瓦基体7提供一个回拉力,与尾椎2斜面配合形成平衡,促使卡瓦基体7贴合套管内壁,可解决单卡瓦结构的卡瓦回落问题。

45.球座坐封后,卡瓦基体7与金属密封环4沿尾椎2斜面扩径至最大直径处,金属密封环4扩径进行球座密封,因其本身的扩径不均匀性导致金属密封存在不严,但其在内环空处使得橡胶密封圈13在扩径过程中受力膨胀,与金属密封环4共同密封,可有效提高球座的密封能力。

46.本发明一种适用于体积压裂用的分瓣式可溶球座结构解决了卡瓦钉型球座锚定能力不足、金属密封不严的问题,解决了压裂后井筒堵塞的问题,提高了可溶球座的经济应用性,在一定程度上改善了可溶球座的性能。以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1