环保节能的电动汽车真空泵的制作方法

[0001]

本实用新型涉及一种汽车刹车系统配件,特别涉及一种环保节能的电动汽车真空泵。

背景技术:

[0002]

电动真空泵是汽车真空液压刹车、助力系统的真空来源,其主要由电机、架设于电机上的泵壳、泵壳的纵向两端分别设有安装开口,两安装开口处分别设有单向阀及缸套及与电机联动且可处于缸套内往复移动的活塞皮碗,活塞皮碗通过连杆与电机的电机轴通过曲轴连接。

[0003]

传统的单向阀包括有可封闭安装开口的安装体、设于安装体上的供空气进入的进气通道及将泵壳内空气排出的排气通道,进气通道内设有进气单向阀阀片,排气通道内设有排气单向阀片。活塞皮碗通过电机驱动,处于缸套内往复移动,实现进气及排气。活塞皮碗与单向阀之间的进气及排气面积小。电机在工作过程中的负载大小主要取决于空气的排气阻力,电机通电启动时瞬间的空气密度最大,此为不变的因素,同时受到排气阻力的影响,则电机的启动电流及负载也随之变大,不仅耗费能源,而且驱动力降低。

[0004]

而且传统的排气单向阀片及进气单向阀片分别伞状片体,其上设有与安装体连接的限位杆体。不仅加工过程较为繁琐,在使用过程中,受到空气压力的影响,其上的限位杆体与伞状片体之间容易出现断裂分离,从容导致单向阀失效。

[0005]

进气单向阀片及排气单向阀片在使用过程中的反复开关,伞状片体与安装体之间的开合幅度较大,因此在使用时的产生噪音不可控。

技术实现要素:

[0006]

针对现有技术存在的不足,本实用新型提供了一种节能、高效、使用寿命长、降低噪音的环保节能的电动汽车真空泵。

[0007]

为实现上述目的,本实用新型提供了如下技术方案:一种环保节能的电动汽车真空泵,包括有电机、架设于电机上的泵壳、泵壳的纵向两端分别设有安装开口,两安装开口处分别设有封盖、缸套及与电机联动且可处于缸套内往复移动的活塞皮碗,活塞皮碗与电机的电机轴通过曲轴连接,其特征在于:所述缸套朝向封盖一端的端面上开设有供外部空气进入的进气孔,该进气孔处设有进气单向阀,所述的活塞皮碗上设有具有排气孔的排气安装座,排气安装座上设有第一排气单向阀,泵壳位于两活塞皮碗之间的空间为排气腔,所述排气安装座上的排气孔通过活塞皮碗与排气腔导通,排气腔的内壁上开设有与外部导通的排气通道,排气通道处有第二排气单向阀。

[0008]

采用上述技术方案,当电机启动时,活塞皮碗通过曲轴联动处于缸套内实施位移,此时,将外部或气罐内中的空气实施抽取,空气压力冲击进气单向阀,促使空气由缸盖上的进入孔进入到缸盖与活塞皮碗之间,活塞皮碗朝向缸盖移动时,处于缸盖与活塞皮碗之间的空气对第一排气单向阀实施冲击,此时泵体内的气压大于外部的气压,空气由排气孔进

入到排气腔内,并通过第二排气单向阀由排气通道排出。上述过程中,缸套与活塞皮碗之间的空间形成排气缓冲腔,排气先通过泵壳内部,然后由排气腔排出,延长了初始的排气时间,由于电机启动瞬间是排气阻力最大的时候,而上述设置的排气时间与电机启动瞬间形成了时间差,促使电机启动瞬间的负载变小,启动电流降低,为电机的提速创造了先提条件,不仅节能,而且效率更高。

[0009]

本实用新型进一步设置为:泵壳内设有分别与其纵向两端缸套的进气孔导通的进气通道,泵壳上设有促使该进气通道与外部导通的进气口。

[0010]

采用上述技术方案,将泵壳纵向两端的进气通过一个集成于泵壳上的进气通道实施导通,可减少外置管路的设置,不仅美观,而且密封点得到减少,密封性能得到保障。

[0011]

本实用新型更进一步设置为:进气单向阀为片状平垫,进气单向阀通过压紧块与缸盖连接,进气单向阀具有支撑部分及变形部分,变形部分对应与缸套的进气孔设置,压紧块朝向进气单向阀的一端设有对支撑部分实施抵压的支撑凸起。

[0012]

采用上述技术方案,将进气单向阀设置为片状平垫,并通过压紧块与缸盖实施贴合,避免了在使用过程中出现断裂的情况,使用寿命长;而且压紧块上的支撑凸起对进气单向阀支撑部分的抵触,可减少进气单向阀的变形面积,从而降低了进气单向阀在开启或关闭时与缸盖碰撞而形成的噪音。

[0013]

本实用新型更进一步设置为:活塞皮碗包括有活塞安装座及套设于活塞安装座周面上的皮碗,排气安装座及活塞安装座通过紧固件与曲轴连接,所述的第一排气单向阀压设于排气安装座与活塞安装座之间,第一排气单向阀包括有片状平垫体,片状平垫体中部具有朝向外部延伸的凸起,所述的活塞安装座上设有与该凸起适配及抵压该凸起的延伸部,活塞安装座上开设有促使排气安装座上排气孔与排气腔导通的孔。

[0014]

采用上述技术方案,将第一排气单向阀设置为片状平垫体,且被压设于排气安装座与活塞安装座之间,一方面在使用过程中不易损坏,另一方面通过其上凸起与活塞安装座上的延伸部实施抵触,减少了第一排气单向阀的变形幅度,降低了排气时所产生的噪音。

[0015]

本实用新型更进一步设置为:排气通道相对于与泵壳内导通一端的另一端设有防介质进入导管,防介质进入导管与泵壳垂直设置,防介质进入导管相对于与排气通道连接一端的另一端为朝向泵壳弯曲的弯部。

[0016]

采用上述技术方案,由于该真空泵安装于汽车地盘上,防介质进入导管的设置可防止外部的介质进入到排气通道内。

[0017]

本实用新型更进一步设置为:两活塞皮碗的两曲轴分别包括有与电机轴垂直连接的曲轴体及与曲轴体平行设置的驱动体,驱动体与曲轴体之间通过倾斜设置的连接杆衔接,两曲轴层叠与电机轴上。

[0018]

采用上述技术方案,上述设置促使层叠设置的曲轴的横向空间缩小,使泵壳的横向空间缩小,从而缩小了整体的横向空间,从而更便于整体与车辆实施安装。

[0019]

下面结合附图对本实用新型作进一步描述。

附图说明

[0020]

图1为本实用新型实施例的立体示意图;

[0021]

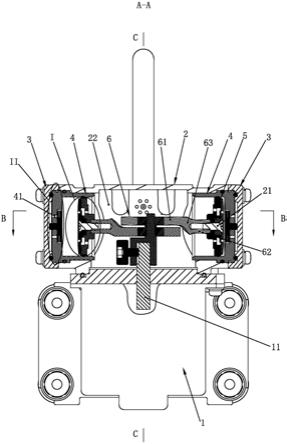

图2为图1的a-a剖面示意图;

[0022]

图3为图2的i部放大示意图;

[0023]

图4为图2的ii部放大示意图;

[0024]

图5为图2的b-b剖视示意图;

[0025]

图6为图2的c-c剖面示意图。

具体实施方式

[0026]

如图1—图6所示的一种环保节能的电动汽车真空泵,包括有电机1、架设于电机1上的泵壳2、泵壳2的纵向两端分别设有安装开口,两安装开口处分别设有封盖3、缸套4及与电机1联动且可处于缸套4内往复移动的活塞皮碗5,活塞皮碗5与电机1的电机轴11通过曲轴6连接。封盖3通过紧固件21与泵壳2实施连接。缸套4朝向封盖3一端的端面上开设有供外部空气进入的进气孔41,该进气孔41处设有进气单向阀7,活塞皮碗5上设有具有排气孔81的排气安装座8,排气安装座8上设有第一排气单向阀82,泵壳2位于两活塞皮碗5之间的空间为排气腔22,排气安装座8上的排气孔81通过活塞皮碗5与排气腔22导通,排气腔22的内壁上开设有与外部导通的排气通道221,排气通道221处有第二排气单向阀23。当电机1启动时,活塞皮碗5通过曲轴6联动处于缸套4内实施位移,此时,将外部或气罐内中的空气实施抽取,空气压力冲击进气单向阀7,促使空气由缸盖4上的进入孔41进入到缸盖4与活塞皮碗5之间,活塞皮碗5朝向缸盖4移动时,处于缸盖4与活塞皮碗5之间的空气对第一排气单向阀82实施冲击,此时泵体内的气压大于外部的气压,空气由排气孔81进入到排气腔22内,并通过第二排气单向阀23由排气通道221排出。上述过程中,缸套4与活塞皮碗5之间的空间形成排气缓冲腔,排气先通过泵壳2内部,然后由排气腔22排出,延长了初始的排气时间,由于电机1启动瞬间是排气阻力最大的时候,而上述设置的排气时间与电机1启动瞬间形成了时间差,促使电机1启动瞬间的负载变小,启动电流降低,为电机1的提速创造了先提条件,不仅节能,而且效率更高。

[0027]

在本实用新型实施例中,为了降低使用时所产生的噪音,进气单向阀7为片状平垫,进气单向阀7通过压紧块42与缸盖4连接,进气单向阀7具有支撑部分71及变形部分72,变形部分72对应与缸套4的进气孔41设置,压紧块42朝向进气单向阀7的一端设有对支撑部分71实施抵压的支撑凸起421。将进气单向阀7设置为片状平垫,并通过压紧块42与缸盖4实施贴合,避免了在使用过程中出现断裂的情况,使用寿命长;而且压紧块42上的支撑凸起421对进气单向阀7支撑部分72的抵触,可减少进气单向阀7的变形面积,从而降低了进气单向阀7在开启或关闭时与缸盖4碰撞而形成的噪音。

[0028]

本实用新型实施例中的活塞皮碗5包括有活塞安装座51及套设于活塞安装座51周面上的皮碗52,排气安装座8及活塞安装座51通过紧固件21与曲轴6连接,第一排气单向阀82压设于排气安装座8与活塞安装座51之间,第一排气单向阀82包括有片状平垫体821,片状平垫体821中部具有朝向外部延伸的凸起822,活塞安装座51上设有与该凸起822适配及抵压该凸起822的延伸部511,活塞安装座51上开设有促使排气安装座8上排气孔81与排气腔22导通的孔512。将第一排气单向阀82设置为片状平垫体,且被压设于排气安装座8与活塞安装座51之间,一方面在使用过程中不易损坏,另一方面通过其上凸起822与活塞安装座51上的延伸部511实施抵触,减少了第一排气单向阀82的变形幅度,降低了排气时所产生的噪音。

[0029]

在本实用新型实施例中,为了减少外部管路的设置,减少密封点,保证泵体的密封性,泵壳2内设有分别与其纵向两端缸套4的进气孔41导通的进气通道24,泵壳2上设有促使该进气通道24与外部导通的进气口241。封盖3与缸套4之间具有空间,进气通道24通过该空间与缸套4上的进气孔41实施导通。

[0030]

由于该真空泵安装于汽车地盘上,为了防止外部的介质进入到排气通道221内,并由排气通道221进入到泵体内。排气通道221相对于与泵壳2内导通一端的另一端设有防介质进入导管9,防介质进入导管9与泵壳2垂直设置,防介质进入导管9相对于与排气通道221连接一端的另一端为朝向泵壳2弯曲的弯部91。

[0031]

为了缩小整体的体积,两活塞皮碗5的两曲轴6分别包括有与电机1轴垂直连接的曲轴体61及与曲轴体61平行设置的驱动体62,驱动体62与曲轴体61之间通过倾斜设置的连接杆63衔接,两曲轴61层叠与电机轴11上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1