一种空压机内壁间隙的圆轨智能调节系统的制作方法

1.本实用新型涉及空压机技术领域,尤其涉及一种空压机内壁间隙的圆轨智能调节系统。

背景技术:

2.喘振现象是空压机在流量减少到一定程度时所发生的一种非正常工况下的振动,空压机的喘振会破坏机器内部介质的流动规律性, 产生机械噪声,引起工作部件的强烈振动,加速轴承和密封的损坏。一旦喘振引起管道、机器及其基础共振时,还会造成严重后果。

技术实现要素:

3.本实用新型的目的在于提出一种用于调节空压机内壁间隙来调节喘振点的圆轨智能调节系统。

4.为达此目的,本实用新型采用以下技术方案:

5.一种空压机内壁间隙的圆轨智能调节系统,包括智能节流阀、节流壳体和增速机构,所述节流壳体的上方开设有进气口,所述节流壳体的一侧开设有出气口,所述智能节流阀设在所述节流壳体的上方并与所述进气口相连通;

6.所述节流壳体的内腔还设有间隙调节机构和涡轮扇,所述增速机构设在所述节流壳体的底部,所述涡轮扇与所述增速机构的输出轴传动配合;

7.所述间隙调节机构设在所述进气口与所述涡轮扇之间,所述间隙调节机构包括驱动装置和浮动块,所述浮动块设在所述涡轮扇的上方,所述浮动块与所述壳体的内壁上下滑动配合,所述浮动块的外侧设有从一侧向另一侧的倾斜向下设置的第一圆轨,所述进气口的内侧设有从一侧向另一侧的倾斜向上设置的第二圆轨,所述第一圆轨的底部与所述第二圆轨的顶部相贴合;

8.所述智能节流阀用于感应进气流量大小后调节进入所述壳体的内腔的进气量。

9.通过在涡轮扇与进气口之间设置间隙调节机构用于调节涡轮扇与壳体内壁之间的间隙,从而实现对壳体内腔的气压平衡的作用,当气压增大时,通过驱动浮动块的转动使第一圆轨与第二圆轨的相对位置改变,从而使浮动块向上方移动,增大了壳体内气体可通过的体积,当气压减少时,通过驱动浮动块的转动使第一圆轨与第二圆轨的相对位置改变,从而使浮动块回到初始位置,减小壳体内的气体可通过的体积;通过设置智能节流阀用于感应进气流量大小后调节进入所述壳体的内腔的进气量,从而通过智能节流阀用于对进气量的总体调节,间隙调节机构是用于细微调节,智能节流阀与间隙调节机构相互对气流的调节,达到最佳控制气流的效果。

10.优选的,所述驱动装置包括升降电机、第一驱动齿轮和第二驱动齿轮,所述第一驱动齿轮套设在所述升降电机的转轴上,所述第二驱动齿轮与所述第一驱动齿轮啮合,所述第二驱动齿轮与所述浮动块连接。

11.通过升降电机控制第一驱动齿轮的转动,通过第一驱动齿轮与第二驱动齿轮的啮

合实现了浮动块的转动,从而通过实现第一圆轨与第二圆轨相对位置的改变,来实现浮动块的升降活动。

12.优选的,所述驱动装置还包括中间齿轮,所述中间齿轮设在所述壳体上,所述中间齿轮分别与所述第一驱动齿轮及所述第二驱动齿轮啮合。

13.中间齿轮用于实现第一驱动齿轮与第二驱动齿轮的啮合,使升降电机与第二驱动齿轮形成二级齿轮传动,达到对浮动块转动的微调效果。

14.优选的,所述间隙调节还包括固定板,所述固定板设在所述进气口处。

15.固定板用于固定浮动块且达到对固定块限位的效果,且用于对智能节流阀与壳体的固定。

16.优选的,所述间隙调节机构还包括多个复位弹簧,多个所述复位弹簧的底端均设在所述浮动块的表面,多个所述复位弹簧的顶端均与所述固定板相抵。

17.设置多个复位弹簧在浮动块与固定板之间,对浮动块起复位的作用。

18.优选的,所述第二驱动齿轮的底部设有多个弹簧固定柱,多个所述复位弹簧分别一一套设在多所述弹簧固定柱的外侧。

19.弹簧固定柱用于对复位弹簧起到限位的作用,避免复位弹簧在浮动块转动时发生移位,保证了复位弹簧对浮动块复位的效果。

20.优选的,所述弹簧固定柱的底部开设有限位腔,所述浮动块上设有限位顶杆,所述限位顶杆与所述限位腔对应。

21.通过顶杆与限位腔的对应,用于对浮动块上下活动的限位。

22.优选的,所述智能节流阀包括阀体、感应装置、摆动装置以及活动阀板,所述阀体内设有上开口的进气腔,所述阀体的底部设有阀口,所述进气腔与所述阀口连通,所述感应装置、所述摆动装置以及所述活动阀板由上至下依次设在所述进气腔内,所述摆动装置与所述活动阀板传动配合并驱动所述活动阀板左右摆动,所述活动阀板与所述进气腔的内壁之间形成出气缝隙;所述感应装置包括感应扇叶及感应电机,所述感应扇叶设在靠近所述进气腔的开口位置,所述感应电机设在所述感应扇叶的下方所述感应扇叶与所述感应电机的输出轴转动配合。

23.设置感应装置在进气腔,用于检测进气腔的进气压力,通过检测的进气压力来控制输出到壳体内腔的压力,实现对气流的平衡控制。高速气体通过进气腔的开口进入阀体时会推动感应扇叶转动,感应电机通过感应扇叶的转速所产生的电流确定高速气体的流量,从而使推杆电机控制旋转推杆转动的角度,从而控制活动阀板的摆动角度,来控制出气缝隙的开口面积,实现了智能控制阀体通过的流量。

24.优选的,所述智能节流阀还包括阀板固定块,所述阀板固定块设在所述阀体内,所述阀板固定块设在所述活动阀板的底部;所述阀板固定块包括上下设置的球形卡座和支撑部,所述支撑部与所述进气腔的内壁连接,所述球形卡座与所述活动阀板的底部相抵;所述活动阀板的底部开设有半球腔,所述半球腔与所述球形卡座对应。

25.半球腔用于与球形卡座对应,增大了活动阀板与球形卡座的接触面积,使球形卡座能承受更大的压力。采用圆球形的球形卡座作为活动阀板的支撑点,使活动阀板可以实现万向摆动,出气缝隙的调整范围更大。半球腔用于与球形卡座对应,增大了活动阀板与球形卡座的接触面积,使球形卡座能承受更大的压力。

26.优选的,所述摆动装置包括推杆电机和旋转推杆,所述推杆电机与所述旋转推杆传动配合,所述旋转推杆的上部设有向一侧伸出的第一顶杆,所述旋转推杆的下部设有向另一侧伸出的第二顶杆,所述活动阀板的上表面设有从一侧向另一侧的倾斜向上设置的凸条,所述第一顶杆和所述第二顶杆均与所述凸条相抵;所述凸条以圆周分布在所述活动阀板的边缘。

27.设置第一顶杆和第二顶杆均与凸条相抵,即从两侧压紧活动阀板,实现对活动阀板的限位,使旋转推杆转动时,第一顶杆与第二顶杆抵住倾斜设置的凸条,实现活动阀板的摆动,从而控制出气缝隙的大小。凸条以圆周分布,使凸条的位置与第一顶杆及第二顶杆的运动轨迹相同,实现第一顶杆及第二顶杆在运动时与凸条的相抵。

28.本实用新型的有益效果为:通过在涡轮扇与进气口之间设置间隙调节机构用于调节涡轮扇与壳体内壁之间的间隙,从而实现对壳体内腔的气压平衡的作用,当气压增大时,通过驱动浮动块的转动使第一圆轨与第二圆轨的相对位置改变,从而使浮动块向上方移动,增大了壳体内气体可通过的体积,当气压减少时,通过驱动浮动块的转动使第一圆轨与第二圆轨的相对位置改变,从而使浮动块回到初始位置,减小壳体内的气体可通过的体积;通过设置智能节流阀用于感应进气流量大小后调节进入所述壳体的内腔的进气量,从而通过智能节流阀用于对进气量的总体调节,间隙调节机构是用于细微调节,智能节流阀与间隙调节机构相互对气流的调节,达到最佳控制气流的效果。

附图说明

29.附图对本实用新型做进一步说明,但附图中的内容不构成对本实用新型的任何限制。

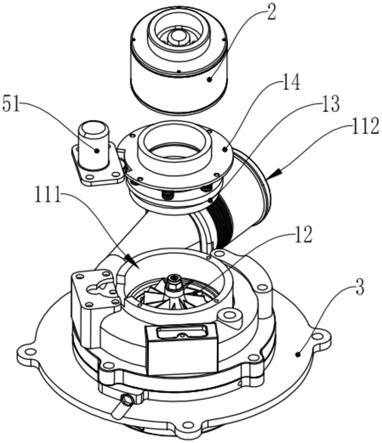

30.图1是本实用新型的结构示意分解图;

31.图2是本实用新型的侧视横截面图;

32.图3是图2的a位置的局部放大图;

33.图4是本实用新型的节流壳体的结构示意图;

34.图5是本实用新型的摆动装置的配合示意图。

35.其中:智能节流阀2、节流壳体1、增速机构3、进气口111、出气口112、涡轮扇12、浮动块13、第一圆轨131、第二圆轨132、升降电机51、第一驱动齿轮52、第二驱动齿轮53、中间齿轮54、固定板14、复位弹簧15、弹簧固定柱151、限位腔152、限位顶杆133、阀体21、活动阀板24、感应扇叶221、感应电机222、阀板固定块 25、球形卡座251、支撑部252、半球腔241、推杆电机231、旋转推杆232、第一顶杆233、第二顶杆234、凸条242。

具体实施方式

36.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

37.本实施例的一种空压机内壁间隙的圆轨智能调节系统,如附图1

‑

5所示,包括智能节流阀2、节流壳体1和增速机构3,所述节流壳体1的上方开设有进气口111,所述节流壳体1的一侧开设有出气口112,所述智能节流阀2设在所述节流壳体1的上方并与所述进气口111相连通;

38.所述节流壳体1的内腔还设有间隙调节机构4和涡轮扇12,所述增速机构3设在所

述节流壳体1的底部,所述涡轮扇12与所述增速机构3的输出轴传动配合;

39.所述间隙调节机构4设在所述进气口111与所述涡轮扇12之间,所述间隙调节机构4包括驱动装置5和浮动块13,所述浮动块13设在所述涡轮扇12的上方,所述浮动块13与所述节流壳体1的内壁上下滑动配合,所述浮动块13的外侧设有从一侧向另一侧的倾斜向下设置的第一圆轨131,所述进气口111的内侧设有从一侧向另一侧的倾斜向上设置的第二圆轨132,所述第一圆轨131的底部与所述第二圆轨132的顶部相贴合;

40.所述智能节流阀2用于感应进气流量大小后调节进入所述壳体的内腔的进气量。

41.通过在涡轮扇12与进气口111之间设置间隙调节机构4用于调节涡轮扇12与壳体内壁之间的间隙,从而实现对壳体内腔的气压平衡的作用,当气压增大时,通过驱动浮动块13的转动使第一圆轨131 与第二圆轨132的相对位置改变,从而使浮动块13向上方移动,增大了壳体内气体可通过的体积,当气压减少时,通过驱动浮动块13 的转动使第一圆轨131与第二圆轨132的相对位置改变,从而使浮动块13回到初始位置,减小节流壳体1内的气体可通过的体积;通过设置智能节流阀2用于感应进气流量大小后调节进入所述壳体的内腔的进气量,从而通过智能节流阀2用于对进气量的总体调节,间隙调节机构4是用于细微调节,智能节流阀2与间隙调节机构4相互对气流的调节,达到最佳控制气流的效果。

42.设置与壳体的内壁上下滑动配合的浮动块13,驱动装置5驱动浮动块13转动,使第一圆轨131与第二圆轨132的相对位置改变,当第一圆轨131的最底点与第二圆轨132的最高点上下相抵时,即浮动块13位于最高点,从而使涡轮扇12与浮动块13之间的距离增大;当第一圆轨131的最低睇点与第二圆轨132的最低点上下相抵时,即浮动块13位于最低点,从而使涡轮扇12与浮动块13之间的距离减小,浮动块13上下滑动的范围在控制在0.3mm

‑

1mm之间,实现对出气压力的调节;通过控制浮动块13上下活动,实现平衡空压机的进气压力及进气流量的效果。

43.所述驱动装置5包括升降电机51、第一驱动齿轮52和第二驱动齿轮53,所述第一驱动齿轮52套设在所述升降电机51的转轴上,所述第二驱动齿轮53与所述第一驱动齿轮52啮合,所述第二驱动齿轮53与所述浮动块13连接。

44.通过升降电机51控制第一驱动齿轮52的转动,通过第一驱动齿轮52与第二驱动齿轮53的啮合实现了浮动块13的转动,从而通过实现第一圆轨131与第二圆轨132相对位置的改变,来实现浮动块 13的升降活动。

45.所述驱动装置5还包括中间齿轮54,所述中间齿轮54设在所述壳体上,所述中间齿轮54分别与所述第一驱动齿轮52及所述第二驱动齿轮53啮合。

46.中间齿轮54用于实现第一驱动齿轮52与第二驱动齿轮53的啮合,使升降电机51与第二驱动齿轮53形成二级齿轮传动,达到对浮动块13转动的微调效果。

47.所述间隙调节还包括固定板14,所述固定板14设在所述进气口 111处。

48.固定板14用于固定浮动块13且达到对固定块限位的效果,且用于对智能节流阀2与壳体的固定。

49.所述间隙调节机构4还包括多个复位弹簧15,多个所述复位弹簧15的底端均设在所述浮动块13的表面,多个所述复位弹簧15的顶端均与所述固定板14相抵。

50.设置多个复位弹簧15在浮动块13与固定板14之间,对浮动块 13起复位的作用。

51.所述第二驱动齿轮53的底部设有多个弹簧固定柱151,多个所述复位弹簧15分别

一一套设在多所述弹簧固定柱151的外侧。

52.弹簧固定柱151用于对复位弹簧15起到限位的作用,避免复位弹簧15在浮动块13转动时发生移位,保证了复位弹簧15对浮动块 13复位的效果。

53.所述弹簧固定柱151的底部开设有限位腔152,所述浮动块13 上设有限位顶杆133,所述限位顶杆133与所述限位腔152对应。

54.通过顶杆与限位腔152的对应,用于对浮动块13上下活动的限位。

55.所述智能节流阀2包括阀体21、感应装置、摆动装置以及活动阀板24,所述阀体21内设有上开口的进气腔,所述阀体21的底部设有阀口,所述进气腔与所述阀口连通,所述感应装置、所述摆动装置以及所述活动阀板24由上至下依次设在所述进气腔内,所述摆动装置与所述活动阀板24传动配合并驱动所述活动阀板24左右摆动,所述活动阀板24与所述进气腔的内壁之间形成出气缝隙;所述感应装置包括感应扇叶221及感应电机222,所述感应扇叶221设在靠近所述进气腔的开口位置,所述感应电机222设在所述感应扇叶221的下方所述感应扇叶221与所述感应电机222的输出轴转动配合。

56.设置感应装置在进气腔,用于检测进气腔的进气压力,通过检测的进气压力来控制输出到壳体内腔的压力,实现对气流的平衡控制。

57.工作时,气流从进气腔上开口进入,感应装置通过感应气流的大小,然后实时控制摆动装置驱动活动阀板24的摆动,通过改变活动阀板24与进气阀内壁水平位置的相对角度来控制出气缝隙的大小,从而达到控制通过气流大小的效果,从而实现对通过节流阀的气量的智能控制;活动阀板24设置在进气腔的开口的正下方,起到了降低气压的作用。

58.高速气体通过进气腔的开口进入阀体21时会推动感应扇叶221 转动,感应电机222通过感应扇叶221的转速所产生的电流确定高速气体的流量,从而使推杆电机231控制旋转推杆232转动的角度,从而控制活动阀板24的摆动角度,来控制出气缝隙的开口面积,实现了智能控制阀体21通过的流量。

59.所述智能节流阀2还包括阀板固定块25,所述阀板固定块25设在所述阀体21内,所述阀板固定块25设在所述活动阀板24的底部;所述阀板固定块25包括上下设置的球形卡座251和支撑部252,所述支撑部252与所述进气腔的内壁连接,所述球形卡座251与所述活动阀板24的底部相抵;所述活动阀板24的底部开设有半球腔241,所述半球腔241与所述球形卡座251对应。

60.半球腔241用于与球形卡座251对应,增大了活动阀板24与球形卡座251的接触面积,使球形卡座251能承受更大的压力。采用圆球形的球形卡座251作为活动阀板24的支撑点,使活动阀板24可以实现万向摆动,出气缝隙的调整范围更大。半球腔241用于与球形卡座251对应,增大了活动阀板24与球形卡座251的接触面积,使球形卡座251能承受更大的压力。

61.所述摆动装置包括推杆电机231和旋转推杆232,所述推杆电机 231与所述旋转推杆232传动配合,所述旋转推杆232的上部设有向一侧伸出的第一顶杆233,所述旋转推杆232的下部设有向另一侧伸出的第二顶杆234,所述活动阀板24的上表面设有从一侧向另一侧的倾斜向上设置的凸条242,所述第一顶杆233和所述第二顶杆234 均与所述凸条242相抵;所述凸条242以圆周分布在所述活动阀板 24的边缘。

62.设置第一顶杆233和第二顶杆234均与凸条242相抵,即从两侧压紧活动阀板24,实

现对活动阀板24的限位,使旋转推杆232转动时,第一顶杆233与第二顶杆234抵住倾斜设置的凸条242,实现活动阀板24的摆动,从而控制出气缝隙的大小。凸条242以圆周分布,使凸条242的位置与第一顶杆233及第二顶杆234的运动轨迹相同,实现第一顶杆233及第二顶杆234在运动时与凸条242的相抵。

63.本实施例所述感应电机222的具体选型及参数均如下:生产厂家:卓业微型电机厂,型号:r280,测试电压:24v,最大感应电流:42ma,最高转速:7200r/min,机身直径24mm、高32mm。

64.以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1