离心泵泵轴自由端支撑结构的制作方法

1.本实用新型属于机械技术领域,涉及一种离心泵,特别是一种离心泵泵轴自由端支撑结构。

背景技术:

2.离心泵是利用叶轮旋转而使水发生离心运动来工作的。

3.现有的离心泵如中国专利库公开的一种卧式多级离心泵【申请号:201510865619.3】,包括弹性联轴器、与弹性联轴器相连的转子、与转子同轴的滚动轴承、与滚动轴承相连的泵体,泵体包括吸入段、与吸入段相连的导叶、与导叶相连的多个中段、与中段相连的末级导叶、与末级导叶相连的吐出段、水封管和平衡回水管,吸入段和导叶之间设有密封环。

4.在上述离心泵中,转子两端分别为输入端和自由端,且这两端均通过轴承进行支撑,当转子高速旋转时,转子与轴承接触处以及轴承自身均会产生磨损以及大量热量,这样不仅严重影响轴承的寿命,而且长期使用下,转子的旋转精度也会逐渐降低。

技术实现要素:

5.本实用新型的目的是针对现有的技术存在上述问题,提出了一种寿命长的离心泵泵轴自由端支撑结构。

6.本实用新型的目的可通过下列技术方案来实现:离心泵泵轴自由端支撑结构,包括泵体和固定在泵体外的桶体,泵轴水平设于泵体内,且泵轴自由端伸出泵体并位于桶体内,泵轴和桶体通过轴承转动连接,其特征在于,桶体靠近泵体的一端通过油封与泵轴形成密封,且桶体的另一端封闭,桶体、泵轴和油封三者之间形成封闭腔;轴承位于封闭腔内,桶体上侧竖直贯穿有与封闭腔连通的注油孔,且轴承位于注油孔和泵体之间,注油孔上端内竖直插有油管,油管和桶体密封固连,且油管内孔连通注油孔下端,油管上端伸出注油孔并伸入罩体,且罩体内壁和油管之间形成使油管内孔与外界连通的气道;油管上端外壁的一侧为平面一,罩体内壁上具有与平面一紧密接触的平面二,平面二上水平贯穿有孔二,平面一上设有与孔二同轴的孔一,孔一和孔二内卡设有同一根销轴,且销轴外端伸出孔二。

7.使用时,拔出销轴以使罩体和油管分离,接着通过油管上端口往封闭腔内灌入润滑油脂,以润滑轴承自身以及轴承和泵轴的接触处,这样既可延缓磨损速度,来延长寿命,又确保泵轴稳定运转,来提高工作稳定性。

8.罩体和油管之间形成使油管内孔与外界连通的通道,而注油孔内孔又连通封闭腔,这样可快速将封闭腔内的热量排出,以提高封闭腔内的散热效率,来延长润滑油脂老化速度,充分发挥润滑效果,从而进一步延长本结构寿命。

9.在上述的离心泵泵轴自由端支撑结构中,上述的油管的内孔由自上而下依次设置并依次连通的锥孔一、锥孔二、锥孔三和直孔组成,锥孔一、锥孔二和锥孔三的孔径均向下逐渐变小,直孔连通注油孔下端,锥孔一连通气道。设计多段锥孔,有利于排气和灌油。

10.在上述的离心泵泵轴自由端支撑结构中,上述的罩体的内壁上一体成型有导环,导环和油管同轴设置,且导环下端延伸至锥孔二,导环外侧壁为锥面,锥面与锥孔二内壁平行且两者之间形成呈环形的排气通道。设置排气通道,起导向作用,使热量能顺畅排入锥孔一,并在锥孔一导向作用下快速排入气道并排出,来进一步加强封闭腔散热效率,从而延长本结构寿命。

11.在上述的离心泵泵轴自由端支撑结构中,所述的油管的下端外侧壁上开设有环形槽,环形槽内设有o形圈,且o形圈的外周面与注油孔的孔壁相抵,使油管和桶体之间形成可靠密封,来提高工作稳定性。

12.在上述的离心泵泵轴自由端支撑结构中,所述的桶体上侧还竖直贯穿有正对轴承的加油孔,且轴承外圈封闭加油孔下端口,桶体上固定有封闭加油孔上端的封堵件。使用时,往加油孔内注入润滑油脂,以润滑轴承外圈。

13.在上述的离心泵泵轴自由端支撑结构中,所述的封堵件为设置在桶体外的螺塞,且螺塞端部旋于加油孔内。

14.作为另一种方案,在上述的离心泵泵轴自由端支撑结构中,封堵件为设于桶体外的橡胶堵头,橡胶堵头的内端插在加油孔内,且橡胶堵头的侧壁与加油孔孔壁紧密接触形成密封。

15.在上述的离心泵泵轴自由端支撑结构中,所述的轴承为滚动轴承。

16.在上述的离心泵泵轴自由端支撑结构中,轴承的内圈和外圈分别与泵轴和桶体固连,泵轴自由端上分别固定有垫片和卡簧,卡簧位于垫片和泵体之间,且轴承内圈的两端分别与垫片和卡簧紧密接触。垫片和卡簧配合,在轴向上有效限位轴承,减少轴向窜动,来提高传动精度。

17.在上述的离心泵泵轴自由端支撑结构中,泵轴自由端上螺接有压帽,且垫片两端面分别与轴承内圈和压帽紧密接触。

18.在上述的离心泵泵轴自由端支撑结构中,垫片边缘向压帽方向弯折形成锥形环,且锥形环和垫片之间的夹角为钝角,压帽上设有与锥形环内壁匹配的锥形面,且锥形面紧压在锥形环内壁上,以通过增加接触面积来加大垫片压紧程度。

19.与现有技术相比,本离心泵泵轴自由端支撑结构具有以下优点:

20.1、通过油管上端口往封闭腔内灌入润滑油脂,以润滑轴承自身以及轴承和泵轴的接触处,这样既可延缓磨损速度,来延长寿命,又确保泵轴稳定运转,来提高工作稳定性。

21.2、罩体和油管之间形成使油管内孔与外界连通的通道,而注油孔内孔又连通封闭腔,这样可快速将封闭腔内的热量排出,以提高封闭腔内的散热效率,来延长润滑油脂老化速度,充分发挥润滑效果,从而进一步延长本结构寿命。

22.3、设置排气通道,起导向作用,使热量能顺畅排入锥孔一,并在锥孔一导向作用下快速排入气道并排出,来进一步加强封闭腔散热效率,从而延长本结构寿命。

附图说明

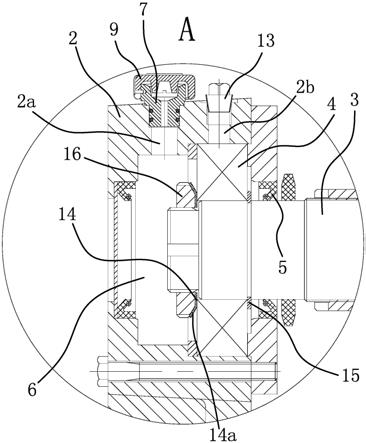

23.图1是离心泵的结构示意图。

24.图2是图1中a处的放大结构示意图。

25.图3是罩体和油管的位置结构示意图。

26.图中,1、泵体;2、桶体;2a、注油孔;2b、加油孔;3、泵轴;4、轴承;5、油封;6、封闭腔;7、油管;7a、平面一;7b、锥孔一;7c、锥孔二;7d、锥孔三;7e、直孔;8、o形圈;9、罩体;9a、平面二;9b、导环;10、气道;11、销轴;12、排气通道;13、封堵件;14、垫片;14a、锥形环;15、卡簧;16、压帽。

具体实施方式

27.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

28.如图1所示,本离心泵泵轴3自由端支撑结构包括泵体1和固定在泵体1外的桶体2。其中,桶体2靠近泵体1的一端开口,桶体2另一端封闭,且桶体2和泵轴3同轴设置。泵轴3水平设于泵体1内,泵轴3自由端伸出泵体1并位于桶体2内,且泵轴3和桶体2通过轴承4转动连接,在本实施例中,优选轴承4类型采用滚动轴承,桶体2通过螺栓与泵体1可拆卸固连。

29.具体来说,轴承4的安装方式如下:轴承4的内圈和外圈分别与泵轴3和桶体2固连,泵轴3自由端上分别固定有垫片14和卡簧15,卡簧15位于垫片14和泵体1之间,且轴承4内圈的两端分别与垫片14和卡簧15紧密接触,以对轴承4进行有效的轴向限位。其中,卡簧15通过设于泵轴3上的卡簧槽实现安装;泵轴3自由端上螺接有压帽16,且垫片14两端面分别与轴承4内圈和压帽16紧密接触。进一步说明,垫片14边缘向压帽16方向弯折形成锥形环14a,且锥形环14a和垫片14之间的夹角为钝角,压帽16上设有与锥形环14a内壁匹配的锥形面,且锥形面紧压在锥形环14a内壁上,以通过增加接触面积来加大垫片14压紧程度。

30.如图2和图3所示,桶体2靠近泵体1的一端通过油封5与泵轴3形成密封,桶体2、泵轴3和油封5三者之间形成封闭腔6,且轴承4位于封闭腔6内。桶体2上侧竖直贯穿有与封闭腔6连通的注油孔2a,且轴承4位于注油孔2a和泵体1之间。注油孔2a上端内竖直插有油管7,油管7和桶体2密封固连,且油管7内孔连通注油孔2a下端。在本实施例中,优选油管7和桶体2采用焊接方式固连。进一步说明,油管7的下端外侧壁上开设有环形槽,且环形槽和油管7同轴设置,环形槽内设有o形圈8,且o形圈8的外周面与注油孔2a的孔壁相抵,使油管7和桶体2之间形成可靠密封。

31.如图3所示,桶体2上方设有与油管7同轴的罩体9,且罩体9上端和下端分别呈封闭状和开口状。油管7上端伸出注油孔2a并伸入罩体9,油管7外径小于罩体9内径,且罩体9内壁和油管7之间形成使油管7内孔与外界连通的气道10。油管7上端外壁的一侧为平面一7a,罩体9内壁上具有与平面一7a紧密接触的平面二9a,起周向限位作用,平面二9a上水平贯穿有孔二,平面一7a上设有与孔二同轴的孔一,孔一和孔二内卡设有同一根销轴11,起轴向限位和径向限位,且销轴11外端伸出孔二,使罩体9和油管7稳定连接在一起。使用时,拔出销轴11以使罩体9和油管7分离,接着通过油管7上端口往封闭腔6内灌入润滑油脂,以润滑轴承4自身以及轴承4和泵轴3的接触处,这样既可延缓磨损速度,来延长寿命,又确保泵轴3稳定运转,来提高工作稳定性。在本实施例中,优选孔一为盲孔。

32.其中,油管7的内孔由自上而下依次设置并依次连通的锥孔一7b、锥孔二7c、锥孔三7d和直孔7e组成,锥孔一7b、锥孔二7c和锥孔三7d的孔径均向下逐渐变小,直孔7e连通注油孔2a下端,锥孔一7b连通气道10。罩体9的内壁上一体成型有导环9b,导环9b和油管7同轴设置,且导环9b下端延伸至锥孔二7c,导环9b外侧壁为锥面,锥面与锥孔二7c内壁平行且两

者之间形成呈环形的排气通道12。设置排气通道12,起导向作用,使热量能顺畅排入锥孔一7b,并在锥孔一7b导向作用下快速排入气道10并排出,来进一步加强封闭腔6散热效率,从而延长本结构寿命。

33.如图2所示,桶体2的上侧还竖直贯穿有正对轴承4的加油孔2b,且轴承4外圈封闭加油孔2b下端口。桶体2上固定有封闭加油孔2b上端的封堵件13。使用时,往加油孔2b内注入润滑油脂,以润滑轴承4外圈。在本实施例中,封堵件13为设置在桶体2外的螺塞,且螺塞端部旋于加油孔2b内。自然,采用“封堵件13为设于桶体2外的橡胶堵头,橡胶堵头的内端插在加油孔2b内,且橡胶堵头的侧壁与加油孔2b孔壁紧密接触形成密封”这一技术方案也是可以的。

34.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1