一种间歇性供油平衡式新型单螺杆泵

1.本实用属于液压传动技术领域,具体涉及一种间歇性供油平衡式新型单螺杆泵。

背景技术:

2.单螺杆泵被广泛应用于输送低粘度如水等介质,还有其实和输送含有固体颗粒或短纤维的悬浮液,以及粘度非常高的介质,使用用于石油、化工、建筑、环保、船舶、纺织、冶金、采矿、印刷与造纸业、食品、医药和日用化工等领域。现在单螺杆泵采用的多是偏心螺杆泵,依靠偏心轴的金属转子和橡胶定子,其缺点是橡胶定子极容易发生磨损,工作寿命仅200h,转子也仅800h左右,这极大了造成了产业浪费。单个工作腔的螺杆泵的螺杆在做功时,螺杆上会产生一个很大的轴向力,使螺杆存在断轴的危险,且出油口处机械密封受到压力影响,寿命也大大缩短;同时在转速较大时,会使噪声增大和振动,使得出现故障的概率增大。

3.综合上述缺点,提出一种间歇性供油平衡式新型单螺杆泵,采用两段相反螺旋线的主动螺杆和从动螺杆通过配流联轴器固定连接传动,两段相反螺旋线的螺杆,泵油时可以有效抵消单轴产生的轴向力;配流联轴器上设计有径向孔和轴向通孔,与泵体中部进油口互通实现工作介质间歇性泵入,有利于控制流量;在左、右螺杆轴环处分别同轴固定安装一个配流盘,通过跟随螺杆转动进行泵体内腔与出油口的互通与阻隔,实现对工作介质的增压与间歇性高压泵出。

技术实现要素:

4.一种间歇性供油平衡式新型单螺杆泵采用的技术方案如下:包括主动螺杆1、左密封盖2、泵体3、右密封盖4、配流联轴器5、从动螺杆6、配流盘7、入油口3

‑

0、左出油口2

‑

0、右出油口、轴向通孔5

‑

0、径向孔5

‑

1、腰型孔7

‑

0;所述的泵体3中部垂直内部内腔轴线位置设计入油口3

‑

0实现工作介质的泵入;所述的配流联轴器5采用与泵体3内腔等直径设计,并在端面另设计有轴向通孔5

‑

0,在中间径向设计有径向孔5

‑

1,且径向孔5

‑

1与轴向通孔5

‑

0互通,配流联轴器5轴向长度大于入油口3

‑

0直径,并与泵体3内腔实现密封连接;

5.所述的左密封盖2和右密封盖4分别通过螺栓固定连接在泵体3的左右两侧端面并采取密封连接,左密封盖2和右密封盖4分别与泵体3左右两侧端面连接处安装有调整垫片,左密封盖上2布置有一个左出油口2

‑

0,右密封盖4上在相同位置布置有右出油口,左出油口2

‑

0和右出油口采用相同直径设计;在安装过程中,左出油口2

‑

0和右出油口采用同相位安装,与配流联轴器5的轴向通孔5

‑

0需要采用在轴线上成一定相位角进行安装;

6.所述的主动螺杆1通过配流联轴器5与从动螺杆6同轴固定连接,主动螺杆1、从动螺杆6和配流联轴器5同轴安装在泵体3的内腔中,配流盘7同轴固定在主动螺杆1轴环处,并采用套筒对配流盘7进行轴向固定,同时在主动螺杆1轴环与配流盘7之间设有密封圈密封;主动螺杆1通过轴承与左密封盖2同轴连接,主动螺杆1的轴身与左密封盖2之间采用密封圈进行密封;主动螺杆1轴头端为动力输入端;

7.本实用新型的有益效果是:一种间歇性供油平衡式新型单螺杆泵采用配流联轴器5和配流盘7组合实现进、出口双配流设计,工作介质由入油口3进入流道,当配流联轴器5的径向孔5

‑

1与入油口3

‑

0不互通时,工作介质将无法进入泵内;当配流联轴器5随主动螺杆1转动至的径向孔5

‑

1与入油口3

‑

0互通时,工作介质经由径向孔5

‑

1和轴向通孔5

‑

0进入主动螺杆1和从动螺杆6工作腔内,经由左右两端主动和从动螺杆运输和增压;左右两端主动螺杆1与从动螺杆6轴环处分别安装的相同的配流盘7会随螺杆转动而转动,带动配流盘7的腰型孔7

‑

0与左出油口2

‑

0和右出油口互通与封闭实现对泵内工作介质泵出与阻隔,实现泵内工作介质的流量与压力控制,提高泵的效率;配流联轴器5位于泵体3正中位置,将泵体内腔分成对等的两个相同容积作为主动螺杆1和从动螺杆6的工作腔;主动螺杆1和从动螺杆6采用反向螺纹设计,可以在泵压工作介质时实现轴向力平衡,避免螺杆在泵体内浮动,具有结构紧凑、操作简单和经济实用等优点,具有较高的实用价值。

附图说明

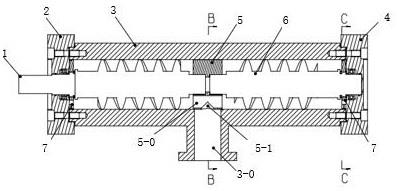

8.图1为一种间歇性供油平衡式新型单螺杆泵的主视图。

9.图2为一种间歇性供油平衡式新型单螺杆泵的剖视图。

10.图3为一种间歇性供油平衡式新型单螺杆泵的左视图。

11.图4为图2的b

‑

b截面图。

12.图5为图2的c

‑

c截面图。

具体实施方式

13.下面结合附图对本实用新型进行详细说明:

14.如图1、图2、图3、图4和图5,一种间歇性供油平衡式新型单螺杆泵,包括主动螺杆1、左密封盖2、泵体3、右密封盖4、配流联轴器5、从动螺杆6、配流盘7、入油口3

‑

0、左出油口2

‑

0、右出油口、轴向通孔5

‑

0、径向孔5

‑

1、腰型孔7

‑

0;所述的泵体3中部垂直内部内腔轴线位置设计入油口3

‑

0实现工作介质的泵入;所述的配流联轴器5采用与泵体3内腔等直径设计,并在端面另设计有轴向通孔5

‑

0,在中间径向设计有径向孔5

‑

1,且径向孔5

‑

1与轴向通孔5

‑

0互通,配流联轴器5轴向长度大于入油口3

‑

0直径,并与泵体3内腔实现密封连接;

15.所述的左密封盖2和右密封盖4分别通过螺栓固定连接在泵体3的左右两侧端面并采取密封连接,左密封盖2和右密封盖4分别与泵体3左右两侧端面连接处安装有调整垫片,左密封盖上2布置有一个左出油口2

‑

0,右密封盖4上在相同位置布置有右出油口,左出油口2

‑

0和右出油口采用相同直径设计;在安装过程中,左出油口2

‑

0和右出油口采用同相位安装,与配流联轴器5的轴向通孔5

‑

0需要采用在轴线上成一定相位角进行安装;

16.所述的主动螺杆1通过配流联轴器5与从动螺杆6同轴固定连接,主动螺杆1、从动螺杆6和配流联轴器5同轴安装在泵体3的内腔中,配流盘7同轴固定在主动螺杆1轴环处,并采用套筒对配流盘7进行轴向固定,同时在主动螺杆1轴环与配流盘7之间设有密封圈密封;主动螺杆1通过轴承与左密封盖2同轴连接,主动螺杆1的轴身与左密封盖2之间采用密封圈进行密封;主动螺杆1轴头端为动力输入端;

17.所述的从动螺杆6轴环处固定安装有相同的配流盘7,并且采用套筒对配流盘7进行轴向固定,同时在从动螺杆6轴环与配流盘7之间设有密封圈密封;从动螺杆6通过轴承与

右密封盖4同轴连接,从动螺杆6的轴头与右密封盖4之间采用密封圈密封;

18.所述的配流盘7采用两个相同造型设计,分别在主动螺杆1和从动螺杆6的轴环处同轴固定安装,两个配流盘7外端面与左密封盖2和右密封盖4内端面之间无间隙配合,配流盘7上配流孔采用腰型孔7

‑

0设计,腰型孔7

‑

0可分别与左密封盖2的左出油口2

‑

0和右密封盖4上的右出油口可互通实现出油;配流盘7与泵体3之间采用密封圈密封。

19.本实用新型的工作过程如下:

20.一种间歇性供油平衡式新型单螺杆泵开始工作时,随着动力由主动螺杆1轴头传入,通过配流联轴器5带动从动螺杆6同轴同转速转动,主动螺杆1与从动螺杆6和泵体3形成封闭内腔,当配流联轴器5的径向孔5

‑

1与入油口3

‑

0不互通时,工作介质将无法进入泵内;当配流联轴器5随主动螺杆1转动至的径向孔5

‑

1与入油口3

‑

0互通时,工作介质经由径向孔5

‑

1和轴向通孔5

‑

0进入主动螺杆1和从动螺杆6工作腔内,由转动的主动螺杆1和从动螺杆6进行运输与增压;主动螺杆1和从动螺杆6的轴环处各同轴固定安装有一个配流盘7,两个配流盘7外端面分别与左密封盖2和右密封盖4内端面之间无间隙配合,配流盘7与泵盖之间存在少量工作介质形成的薄膜达到润滑的作用;配流盘7采用腰型孔7

‑

0设计,配流盘7会随着主动螺杆1和从动螺杆6的转动而转动,当腰型孔7

‑

0与左密封盖2的左出油口2

‑

0和右密封盖4的右出油口之间阻隔时,随着螺杆转动,工作介质在泵体内持续增压,当配流盘7随螺杆转动至腰型孔7

‑

0与左密封盖2的左出油口2

‑

0和右密封盖4的右出油口相通时,被增压的高压工作介质由腰型孔7

‑

0通过左出油口2

‑

0和右出油口高压泵出,通过左出油口2

‑

0和右出油口采用同相位安装,与配流联轴器5的轴向通孔5

‑

0需要采用在轴线上成一定相位角进行安装实现单螺杆泵间歇性泵油的目的;可通过改变螺杆转速,实现工作压力升高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1