一种两级进气旋片真空泵的制作方法

1.本实用新型涉及汽车配件技术领域,具体为一种两级进气旋片真空泵。

背景技术:

2.汽车,随着人们生活水平的提高已经走进了千家万户,成为人们现在必不可少的重要交通工具。现在的汽车采用吸真空的形式,在进气管喉管取真空,保证汽车的刹车助力。而增压型机型的进气管喉管处没有真空度,无法保证汽车刹车助力,于是,真空泵应运而生。但是,现有的真空泵的壳体型腔内的旋片、滑块多采用弹簧连接,或一体式设计,无法做到旋片、滑块和型腔的间隙一致,且弹簧的使用寿命短,影响整体真空泵的使用寿命。同时,现在的真空泵只有一个进气孔,不能满足发动机增压器和整车真空助力装置的要求,同时润滑油路复杂,润滑度不够,这都影响主轴转子转动的平稳性差。

技术实现要素:

3.本实用新型的目的在于提供一种两级进气旋片真空泵,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种两级进气旋片真空泵,包括底座、壳体,所述底座与壳体组成一空间腔体,其内转动连接有主轴转子,所述壳体的外侧面上方沿着圆周方向依次设有主进气嘴、次级进气嘴,所述壳体的内侧面上方设有与主进气嘴相连通的主进气孔,所述壳体的内顶面设有与次级进气嘴相连通的次级进气孔,所述壳体的内侧面靠近主进气孔的一侧设有两个沿壳体内侧面圆周方向排列的出气孔,所述主轴转子的上端部轴柄连接有联轴器,所述壳体上靠近联轴器的外侧面设有贯穿的进油孔,所述主轴转子的下端部转子连接有旋片,所述旋片的两端分别连接有滑块。

5.进一步优选,所述壳体内侧面采用帕斯卡涡线设计,所述主轴转子与壳体之间采用偏心设置。

6.进一步优选,所述壳体内与主轴转子的上端面接触面设有竖直的凹槽,其上端面与进油孔相连通。

7.进一步优选,所述转子上开设有条形槽,所述旋片滑动设置于条形槽内。

8.进一步优选,沿着所述旋片的上下、左右四侧面均设有凹槽,且左右侧面的凹槽内均开设有上下排列的两个相同的插槽,所述滑块呈伞型结构设计,且伞型结构的柄端设有上下排列的两个相同的插头。

9.进一步优选,所述插头的尺寸小于插槽的尺寸,所述滑块柄端的尺寸小于旋片的左右侧面的凹槽尺寸。

10.进一步优选,所述出气孔的出气通道呈l型结构设计,其出气端设置于壳体的上顶面,其上方依次设有弹片、挡片,所述挡片呈两端向上的弧型结构。

11.有益效果

12.本实用新型的两级进气旋片真空泵,采用帕斯卡涡线设计的壳体型腔,配合滑动

设置的旋片、滑块,使旋片、滑块和壳体内侧面能够保证间隙一致,转动平稳,同时次级进气嘴的设计,保证真空泵的排空能力,能够快速吸气,对外抽真空,提高排气量,而进油孔的设计,简化进油结构,提高进油的稳定性,保证壳体内各部件的润滑度,使设备转动更加平稳,本真空泵结构巧妙,使用寿命长。

附图说明

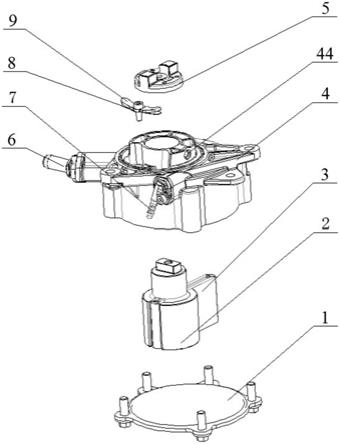

13.图1为本实用新型实施例所公开的一种两级进气旋片真空泵的分解图;

14.图2为本实用新型实施例所公开的一种两级进气旋片真空泵的轴侧图;

15.图3为本实用新型实施例所公开的壳体内部的结构示意图;

16.图4为本实用新型实施例所公开的主轴转子及旋片的结构示意图。

17.附图标记

[0018]1‑

底座,2

‑

主轴转子,21

‑

轴柄,22

‑

转子,221

‑

条形槽,3

‑

旋片,31

‑

滑块,311

‑

插头,32

‑

插槽,4

‑

壳体,41

‑

主进气孔,42

‑

次级进气孔,43

‑

出气孔,44

‑

进油孔,5

‑

联轴器,6

‑

主进气嘴,7

‑

次级进气嘴,8

‑

弹片,9

‑

挡片,10

‑

密封圈。

具体实施方式

[0019]

以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

[0020]

如图1

‑

4所示,一种两级进气旋片真空泵,包括底座1、壳体4,所述底座1与壳体4组成一空间腔体,其内转动连接有主轴转子2,所述壳体4的外侧面上方沿着圆周方向依次设有主进气嘴6、次级进气嘴7,所述壳体4的内侧面上方设有与主进气嘴6相连通的主进气孔41,所述壳体4的内顶面设有与次级进气嘴7相连通的次级进气孔42,所述壳体4的内侧面靠近主进气孔41的一侧设有两个沿壳体4内侧面圆周方向排列的出气孔43,所述主轴转子2的上端部轴柄21连接有联轴器5,所述壳体4上靠近联轴器5的外侧面设有贯穿的进油孔44,所述主轴转子2的下端部转子22连接有旋片3,所述旋片3的两端分别连接有滑块31。

[0021]

在本实施例中,所述主进气嘴6和主进气孔41设置于壳体4的侧面,有利于制动系统的连接,同时便于制动系统的排空,其排空体积为4.6l,排空要求为29秒达到85kpa的真空度。所述次级进气嘴7设置于壳体4的侧面,能够对外抽真空,提供真空度,且其连通的次级进气孔42设置于壳体4的内顶面,便于抽真空作业,且次级进气孔42的孔径小于主进气孔41的孔径,其排空体积为0.1l,排空要求为2秒内达到70kpa的真空度。所述排气孔43为两个且均设置于壳体4的内侧面,便于其内空气的排出,减小排气孔43对弹片8的冲击力,增强其使用寿命。

[0022]

优选的,所述壳体4内侧面采用帕斯卡涡线设计,所述主轴转子2与壳体4之间采用偏心设置,通过偏心设置,实现壳体4的快速排空。

[0023]

优选的,所述壳体4内与主轴转子2的上端面接触面设有竖直的凹槽,其上端面与进油孔44相连通,便于发动机机油通过进油孔44及与其连通的凹槽进入到壳体4内,并流入到旋片3上的凹槽内,进而流到旋片3与滑块31之间和壳体4与底座1所组成的空间腔体内,实现底座1、主轴转子2、旋片3、滑块31、壳体4相互之间的润滑,减小相互间的摩擦力,使运行更加顺畅,同时增加真空泵的使用寿命。

[0024]

优选的,所述转子22上开设有条形槽221,所述旋片3滑动设置于条形槽221内,便于旋片3在条形槽221内滑动,实现转子22的偏心转动。

[0025]

优选的,沿着所述旋片3的上下、左右四侧面均设有凹槽,且左右侧面的凹槽内均开设有上下排列的两个相同的插槽32,所述滑块31呈伞型结构设计,且伞型结构的柄端设有上下排列的两个相同的插头311。所述旋片3上的凹槽便于润滑油的流动,所述插头311插入到插槽32内,连接简单,组装方便,便于维修和更换。

[0026]

优选的,所述插头311的尺寸小于插槽32的尺寸,所述滑块31柄端的尺寸小于旋片3的左右侧面的凹槽尺寸,使插头311与插槽32为滑动连接,在转子22驱动旋片3偏心转动时,滑块31能够始终贴合壳体4的内侧面,即使滑块31及壳体4因长期使用被摩擦掉部分,也能够使滑块31在转动时自动补偿与壳体4的间隙,保证始终贴合壳体4的内侧面,提高真空泵的使用精度和使用寿命,本实施例中,所述旋片3为paek或pps材质制成,所述滑块31为paek材质制成,具有良好的耐高冲击、耐高温、耐疲劳等特点,使用寿命长。

[0027]

优选的,所述出气孔43的出气通道呈l型结构设计,其出气端设置于壳体4的上顶面,其上方依次设有弹片8、挡片9,所述挡片9呈两端向上的弧型结构。所述出气孔43排出的气体、机油在离心力及压差的作用下经出气孔43向外排出,吹动弹片8使其两端翘曲与壳体4的上顶面分离,便于气体、机油排出并进入到上端的发动机内,所述挡片9用于限制弹片8的翘曲角度,防止弹片8翘曲过大而无法回位,同时可阻挡其他物体进入到真空泵的壳体4内。

[0028]

优选的,所述主进气嘴6连接有真空助力器,用于汽车制动系统的吸真空,所述次级进气嘴7连接有增压器过压执行器,所述联轴器5连接有发动机转轴,用于连接主轴转子2,驱动转子22的转动。

[0029]

本实施例中,所述真空泵的工作原理为:发动机通过联轴器5驱动主轴转子2转动,进而带动旋片3、滑块31贴合壳体4的内侧面转动,通过主进气嘴6吸入空气,然后通过排气孔43排出到发动机内,所述次级进气嘴7配合吸气,提高对外真空速度,增加排气量。同时,发动机的机油沿着进油孔44进入到壳体内,润滑底座1、主轴转子2、旋片3、滑块31、壳体4,增加润滑度,提高真空泵的使用寿命。

[0030]

最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型性的保护范围之内的实用新型内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1