一种气缸空压系统及车身托举系统的制作方法

1.本实用新型涉及气缸空压控制技术领域,尤其是一种气缸空压系统及车身托举系统。

背景技术:

2.这里的陈述仅提供与本实用新型相关的背景技术,而不必然地构成现有技术。

3.在实际生产过程中,车身车间主线多采用双向气缸对重物进行托举,从而实现重物的上升或下降。现有的双向气缸通常是通过在活塞两侧交替供气实现活塞的往复移动。

4.发明人发现,传统的双向气缸存在着很大的问题,一方面,在双向气缸托举重物上升时,活塞在压缩空气的推动下向上运动,此时,只有当被压缩的气体所产生的压力能与活塞运动所具有的全部能量相平衡,才会保证活塞上升平稳;另一方面,在双向气缸托举非常重的重物下降时,由于气缸放气端突然泄气(放气速度过快)导致重物下落时,气缸托举力短时间瞬间减小,重物下降速度过快,重物与下端支撑强烈撞击,影响产品质量、降低下方支撑的使用寿命。在车身生产中,车身车间主线往复杆在下落时,车身下落过快会导致车身与往复杆强烈的撞击,会造成车身外观不良及影响车身精度。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的是提供一种气缸空压系统及车身托举系统,气缸活塞两端始终存在气压,使得气缸在动作时对托举物始终保持有托举力,保证活塞运动的稳定性,解决了现有双向气缸托举时易出现上升或下降速度过快、托举力不稳定的问题。

6.为了实现上述目的,本实用新型是通过如下的技术方案来实现:

7.第一方面,本实用新型提出一种气缸空压系统,包括气缸,所述气缸包括缸体,缸体两端均与输气管路连接,所述输气管路与方向控制阀连接;所述缸体两端和输气管路之间均设置调节阀。

8.作为进一步的技术方案,所述气缸设置多个,多个气缸并联设置。

9.作为进一步的技术方案,所述气缸竖向设置。

10.作为进一步的技术方案,多个气缸上端均与同一输气管路连接。

11.作为进一步的技术方案,多个气缸下端均与同一输气管路连接。

12.作为进一步的技术方案,所述方向控制阀为三位三通电磁阀。

13.作为进一步的技术方案,所述调节阀为双向阀。

14.作为进一步的技术方案,所述调节阀与控制器连接。

15.作为进一步的技术方案,所述缸体内设置活塞。

16.第二方面,本实用新型提出一种车身托举系统,包括如上所述的气缸空压系统。

17.上述本实用新型的有益效果如下:

18.1)本实用新型气缸的两端均通过输气管路与气源连接,在气缸初始运转前,对气

缸活塞的两端进行充气,使得气缸活塞两端始终存在气压,气缸在动作时对托举物始终保持有托举力,能保证活塞上升和下降运动的稳定性及匀速性,使得气缸下降时具有缓冲作用,防止被托举物的突然下降造成碰撞。

19.2)本实用新型设置了多个并联设置的气缸,每个气缸的上下端分别设置了调节阀,通过调节阀的作用避免了因气泵与气源距离不同造成的气流速度存在差异的问题,使得每个气缸活塞上下端的气压差相同,保证了多个气缸活动的统一性和协调性。

20.3)本实用新型在气源的输气管路上设置了方向控制阀,能够根据气缸的不同工作状态调节输出气体的气体流向,保证了系统的可调性。

附图说明

21.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

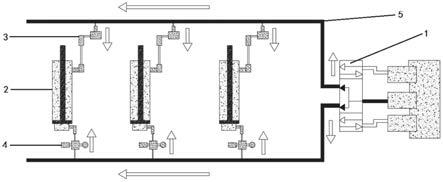

22.图1是本实用新型气缸空压系统的气缸初始运转前的气体流向示意图;

23.图2是本实用新型气缸空压系统的气缸上升状态下的气体流向示意图;

24.图3是本实用新型气缸空压系统的气缸下降状态下的气体流向示意图;

25.图中:为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意使用;

26.其中,1、方向控制阀;2、气缸;3、第一调节阀;4、第二调节阀;5、输气管路。

具体实施方式

27.应该指出,以下详细说明都是例示性的,旨在对本实用新型提供进一步的说明。除非另有指明,本实用新型使用的所有技术和科学术语具有与本实用新型所属技术领域的普通技术人员通常理解的相同含义。

28.正如背景技术所介绍的,现有双向气缸存在着托举时易出现上升或下降速度过快、托举力不稳定的问题,为解决上述问题,本实用新型提供了一种气缸空压系统及车身托举系统。

29.实施例1:

30.本实用新型的一种典型的实施方式中,如图1-图3所示,提出了一种气缸空压系统,包括,方向控制阀1、气缸2和调节阀。

31.方向控制阀1主要用于控制气缸2两端进出气的气体流向,本实施例中气体在输气管路5中具有三种通气方式,分别用于气缸2初始运转的准备工作、气缸2的下降工作以及气缸2的上升工作,为了保证气体流向的改变,采用三个单体控制阀的组合体构成方向控制阀1,设置在气源的输气管路5上。方向控制阀实质为一种三位三通电磁阀。

32.气缸2并联设有多个,气缸竖向设置,方向控制阀1通过输气管路5分别与多个气缸2缸体的两端连接,多个气缸上端均与同一输气管路连接,多个气缸下端均与同一输气管路连接,并在每个气缸2的两端分别设有一个调节阀,调节阀与控制器连接,从而实现气缸2两端进出气气体流向、气量及速度的控制。

33.由于各并联气缸2与气源的距离不同,气体流速存在差异,气体通过输气管路5到达各气缸2时的时间不同,从而导致同一时刻到达各气缸2中的进气量不同,这会导致气缸2

的运行速度不一致,因此通过设置调节阀来协调多个气缸2的运行速度。

34.调节阀主要用于进出气气量及速度的控制,在使用中可以根据同一时刻各个气缸2处的进气量来调节各个气缸2的进气速度,使得各个气缸2的进气量相同,保证了多个气缸2运行速度的相同。

35.可以理解的是,各个气缸2的排气量及排气速度也是由调节阀控制的,以保证多个气缸2排气量及排气速度相同。

36.为了便于理解,本实施例分别以气缸2初始运转的准备工作、气缸2的下降工作以及气缸2的上升工作为例,详细描述气体在输气管路中的三种通气方式及不同工作状态下各调节阀的调节方式。

37.其中,多个气缸2并联设置,方向控制阀1通过输气管路5分别与每个并联设置的气缸2的两端连接,并在每个气缸2的上端管路设置第一调节阀3,在每个气缸2的下端管路上设置第二调节阀4。第一调节阀和第二调节阀均为双向阀。

38.本实施例中,气缸2的上端看作为托举端,气缸2的下端看作为支撑端。

39.1、当气缸2处于初始运转的准备工作时:

40.方向控制阀1工作,方向控制阀处于中位,使得连接气缸2两端的输气管路5都进行输气工作,保证各个气缸2内活塞的两端都存在气压,在各个管道及气缸内填充满气体。

41.此时,由于是准备工作,活塞处于静止状态,需要分别调节单个气缸2上对应的第一调节阀3和第二调节阀4,使其两端的气压保持一致。

42.相应的,还需要根据同一管道内不同位置处输气速度的不同,调节各个气缸2上的第一调节阀3、第二调节阀4,保证单个气缸2两端气压相同的同时使得各个气缸2两端的气压相同。

43.2、当气缸2处于上升工作时:

44.方向控制阀1工作,方向控制阀处于下位,使得连接气缸2下端的输气管路5进行输气工作,连接气缸2上端的输气管路5进行排气工作,即,气体从气源处输送到气缸2的下端,气缸2上端排气并通过输气管路5输送回气源。

45.这个过程中需要根据同一管道内不同位置处输气速度的不同,调节各个气缸2下端的第二调节阀4,保证单个气缸2下端的进气量及进气速度相同。

46.由于活塞处于上升状态,需分别调节单个气缸2上对应的第一调节阀3,使气缸2下端进气速度快于气缸2的上端出气速度,以保证活塞下部气压高于活塞上部气压。

47.可以理解的是,各个气缸2上端的第一调节阀3处的排气量和排气速度也是相同的,从而使得各个气缸2的托举动作保持一致。

48.在活塞抬升的过程中,由于活塞两端始终存在气压,气缸在动作时对托举物始终保持有托举力,保证了活塞运动的稳定性及匀速运动。

49.3、当气缸2处于下降工作时:

50.方向控制阀1工作,方向控制阀处于上位,使得连接气缸2上端的输气管路5进行输气工作,连接气缸2下端的输气管路5进行排气工作,即,气体从气源处输送到气缸2的上端,气缸2下端排气并通过输气管路5输送回气源。

51.这个过程中需要根据同一管道内不同位置处输气速度的不同,调节各个气缸2上端的第一调节阀3,保证单个气缸2上端的进气量及进气速度相同。

52.由于活塞处于下降状态,需分别调节单个气缸2上对应的第二调节阀4,使气缸2上端进气速度快于气缸2的下端出气速度,以保证活塞上部气压高于活塞下部气压。

53.可以理解的是,各个气缸2下端的第二调节阀4处的排气量和排气速度也是相同的,从而使得各个气缸2的下降动作保持一致。

54.在活塞下降的过程中,由于活塞两端始终存在气压,气缸在动作时对托举物始终保持有托举力,保证了活塞运动的稳定性及匀速运动,可实现气缸下降时的缓冲作用,防止被托举物的突然下降造成碰撞。

55.该气缸空压系统改变了气缸运动时活塞两端的进出气方式,使得气缸缓慢下降,被托举物匀速缓慢下降。

56.实施例2

57.本实施例提出一种车身托举系统,包括如上所述的气缸空压系统。通过该气缸空压系统的设置,在对车身进行托举时,可以保证更高的可靠性和稳定性。

58.该气缸空压系统用于车身和往复杆的支撑时,更好的解决车身下落过程的稳定性,保证车身缓慢匀速下降,以保证车身精度及往复杆使用寿命。

59.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1