风机组件及变频器的制作方法

1.本实用新型涉及变频器技术领域,特别涉及一种风机组件及一种具有该风机组件的变频器。

背景技术:

2.中高压变频器常常会采用风机对其内部发热元器件进行冷却,风机安装于风机外壳内,风机在转动过程中产生的气流作用于风机外壳的内壁上,往往产生较高的噪音,有时噪音甚至超过允许值。

3.在现有技术中,一种解决方案为,更换风机,降低噪音,并满足风量要求,但成本较高;另一种解决方案为,降低设计标准,提高允许的噪声值,但此种解决方案影响变频器的品质。

技术实现要素:

4.有鉴于此,本实用新型的目的在于提出一种风机组件和一种具有该风机组件的变频器,可有效降低噪音,降低成本,且可保证变频器的品质。

5.本实用新型提出一种风机组件,其包括壳体和风机,所述壳体包括底座组件、侧板组件、隔板组件和盖板组件。所述风机安装于所述底座组件上。所述侧板组件安装于所述底座组件边缘的外围。所述隔板组件位于所述底座组件上,并安装于所述风机和所述侧板组件之间。所述盖板组件盖设于所述侧板组件上。其中,所述底座组件、所述隔板组件和所述盖板组件均设有隔音棉,所述隔板组件中的隔音棉朝向所述侧板组件的拐角。

6.在风机组件的一种示意性实施例中,所述底座组件包括底座、承载板以及第一隔音棉,所述承载板配置于所述底座上,并与所述底座固定。所述第一隔音棉配置于所述承载板上,并与所述承载板固定。

7.在风机组件的一种示意性实施例中,所述第一隔音棉通过粘胶贴附于所述承载板上。

8.在风机组件的一种示意性实施例中,所述承载板上开设有第一风机导风孔,所述隔音棉上开设有第二风机导风孔,所述第一风机导风孔的轴线和所述第二风机导风孔的轴线重合。

9.在风机组件的一种示意性实施例中,所述侧板组件包括第一侧板、第二侧板、第三侧板和第四侧板,所述第一侧板、所述第二侧板、所述第三侧板和所述第四侧板依次邻接排布,所述第一侧板和所述第二侧板之间形成第一拐角,所述第二侧板和所述第三侧板之间形成第二拐角。

10.在风机组件的一种示意性实施例中,所述隔板组件包括弧形板和两个第二隔音棉,两个第二隔音棉间隔设置且分别朝向所述第一拐角和所述第二拐角,两个第二隔音棉位于所述弧形板和所述侧板组件之间。

11.在风机组件的一种示意性实施例中,所述盖板组件包括盖板、第三隔音棉和隔音

棉罩,所述盖板、所述第三隔音棉和所述隔音棉罩从上至下依次排布,且通过紧固件固定。

12.本实用新型还提出一种变频器,其包括上述任意一种所述的风机组件。

13.在变频器的一种示意性实施例中,所述变频器为中压变频器或高压变频器。

14.在本实用新型的风机组件及变频器中,由于壳体的底座组件、隔板组件和盖板组件均设有隔音棉,且隔板组件中的隔音棉朝向侧板组件的拐角,隔音组件可减小风阻,使得气流在壳体内流动更加顺畅,不容易产生噪音,隔音棉可进一步吸附噪音,从而达到降噪的目的。此外,风机组件的成本低,有利于降低变频器的成本,无需降低设计标准,可保证变频器的品质。

附图说明

15.下面将通过参照附图详细描述本实用新型的优选实施例,使本领域的普通技术人员更清楚本实用新型的上述及其它特征和优点,附图中:

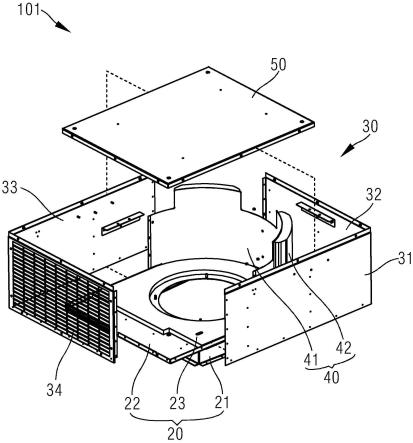

16.图1为本实用新型一实施例的风机组件的立体示意图。

17.图2为图1所示风机组件的壳体的立体分解图。

18.图3为图2所示壳体的底座组件的立体分解图。

19.图4为图2所示壳体的隔板组件的立体分解图。

20.图5为图2所示壳体的盖板组件的立体分解图。

21.在上述附图中,所采用的附图标记如下:

22.100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

风机组件

23.101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

壳体

24.20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底座组件

25.21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底座

26.22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

承载板

27.221

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一风机导风孔

28.23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一隔音棉

29.231

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二风机导风孔

30.30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

侧板组件

31.31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一侧板

32.32

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二侧板

33.33

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三侧板

34.34

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四侧板

35.40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

隔板组件

36.41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

弧形板

37.42

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二隔音棉

38.50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

盖板组件

39.51

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

盖板

40.52

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三隔音棉

41.53

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

隔音棉罩

具体实施方式

42.为使本实用新型的目的、技术方案和优点更加清楚,以下举实施例对本实用新型进一步详细说明。

43.图1为本实用新型一实施例的风机组件的立体示意图,图2为图1所示风机组件的壳体的立体分解图,请参见图1和图2,本实施例的风机组件100包括包括壳体101和风机,壳体101包括底座组件20、侧板组件30、隔板组件40以及盖板组件50。所述风机安装于底座组件20上。侧板组件30安装于底座组件20边缘的外围。隔板组件40位于底座组件20上,并安装于所述风机和侧板组件30之间。盖板组件50盖设于侧板组件30上。其中,底座组件20、隔板组件40和盖板组件50均设有隔音棉,隔板组件40中的隔音棉朝向侧板组件30的拐角。

44.更具体地,图3为图2所示壳体的底座组件的立体分解图,请一并参见图3,底座组件20包括底座21、承载板22及第一隔音棉23,承载板22配置于底座21上,并与底座21固定。底座21为中空结构。第一隔音棉23配置于承载板22上,并与承载板22固定。第一隔音棉23通过粘胶贴附于承载板22上,但第一隔音棉23与承载板22的固定方式不以此为限。

45.承载板22上开设有第一风机导风孔221,隔音棉23上开设有第二风机导风孔231,第一风机导风孔221的轴线和第二风机导风孔231的轴线重合。所述风机的底部安装在承载板22上,且所述风机位于底座组件20和盖板组件50之间。第一风机导风孔221和第二风机导风孔231用于为所述风机导风,所述风机产生的气流从底座21流出。

46.侧板组件30包括第一侧板31、第二侧板32、第三侧板33和第四侧板34,第一侧板31、第二侧板32、第三侧板33和第四侧板34依次邻接排布,第一侧板31和第二侧板32之间形成第一拐角,第二侧板32和第三侧板33之间形成第二拐角。

47.图4为图2所示壳体的隔板组件的立体分解图,请参见图4,隔板组件40包括弧形板41和两个第二隔音棉42,两个第二隔音棉42间隔设置且分别朝向所述第一拐角和所述第二拐角,两个第二隔音棉42位于弧形板41和侧板组件30之间。

48.图5为图2所示壳体的盖板组件的立体分解图,请参见图5,盖板组件50包括盖板51、第三隔音棉52和隔音棉罩53,盖板51、第三隔音棉52和隔音棉罩53从上至下依次排布,且通过紧固件固定。

49.工作时,风机在转动过程中产生气流,气流与壳体101之间产生局部的压力脉动,并以波的形式通过周围的空气向外传播而形成噪声,在本实用新型中,由于壳体101的底座组件20、隔板组件40和盖板组件50均设有隔音棉,且隔板组件40中的隔音棉朝向侧板组件30的拐角,隔音组件40可减小风阻,使得气流在壳体101内流动更加顺畅,不容易产生噪音,隔音棉可进一步吸附噪音,从而达到降噪的目的。

50.本实用新型还提出一种变频器,其包括上述的风机组件100。所述变频器为中压变频器或高压变频器。由于使用了风机组件100,所述变频器噪音小,成本低,且无需降低设计标准,品质上有保障。

51.本实用新型的风机组件及变频器至少具有以下的优点:

52.1.在本实用新型的风机组件及变频器中,由于壳体的底座组件、隔板组件和盖板组件均设有隔音棉,且隔板组件中的隔音棉朝向侧板组件的拐角,隔音组件可减小风阻,使得气流在壳体内流动更加顺畅,不容易产生噪音,隔音棉可进一步吸附噪音,从而达到降噪的目的。此外,风机组件的成本低,有利于降低变频器的成本,无需降低设计标准,可保证变

频器的品质。

53.2.在本实用新型的风机组件及变频器的一实施例中,侧板组件的第一拐角和第二拐角对噪音的产生贡献较大,隔板组件的两个第二隔音棉间隔设置且分别朝向侧板组件的第一拐角和第二拐角,可有效减小噪音。

54.3.在本实用新型的风机组件及变频器的一实施例中,所述盖板组件包括盖板、第三隔音棉和隔音棉罩,第三隔音棉位于盖板和隔音棉罩之间,第三隔音棉不易脱落,结构可靠性佳。

55.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1