一种时空离散流体调控的离合油缸压力系统及控制方法

1.本发明涉及液压技术领域,尤其涉及一种时空离散流体调控的离合油缸压力系统及控制方法。

背景技术:

2.离合器是连接车辆传动系统与动力系统的重要部件,在变速器换挡过程中起到重要作用。由于离合器是通过摩擦效应来传递动力,故材料摩擦系数和弹簧压紧力的稳定性显得至关重要,而弹簧压紧力的稳定性主要是通过对离合油压的精确控制来实现。此外,随着汽车工业技术的快速发展,对变速器档位数量和换挡频率提出了更高的要求,因此如何实现高精度和高动态的离合器压力伺服控制已成为汽车工业领域的研究热点。

3.在车辆离合控制的早期研究中,采用电液比例阀调节离合油缸压力是较为常见的技术手段,然而由于电液比例阀存在控制复杂、成本高、以及易受油液污染导致阀芯卡死等问题,因此逐步被数字阀控制技术方案所取代。数字阀是新型开关液压控制元件,其阀芯仅工作在全开或全关状态,相对于电液比例阀,具有高动态、高可靠与低成本等优势,因此在车辆离合压力控制领域具有显著的优势。

4.中国专利cn204140509u公开了一种基于高速开关阀的换挡离合器油压控制系统,该发明将一个两位三通高速开关阀和离合缸连接,并采用pwm控制信号驱动高速开关阀进而实现对离合缸压力的控制,该发明在一定程度上提高了系统的动态性能,但存在以下问题:(1)在控制精度方面,由于两位三通高速开关阀在一个周期内出油口分别与进油口和回油口连通,导致离合缸压力大幅震荡,控制精度无法保证;(2)在使用寿命方面,由于pwm信号控制的高速开关阀一直处于高频切换状态,因此其使用寿命较低;(3)在可靠性方面,如果高速开关阀发生故障,将导致离合缸无法正常工作,最终对车辆安全造成严重影响。

技术实现要素:

5.本发明是为了解决上述现有技术存在的问题而提供一种时空离散流体调控的离合油缸压力系统及控制方法,不仅能够实现离合缸压力的高精度控制,同时能够显著提高系统的可靠性和使用寿命。

6.为实现上述目的,本发明提供的离合油缸压力系统可采用以下技术方案:

7.一种时空离散流体调控的离合油缸压力系统,包括泵源、5个数字阀、5个节流孔、第一油箱、第二油箱、惯性管、离合油缸、压力传感器、控制器;所述5个数字阀包括第一数字阀、第二数字阀、第三数字阀、第四数字阀、第五数字阀;所述5个节流孔包括第一节流孔、第二节流孔、第三节流孔、第四节流孔、第五节流孔;

8.所述泵源与5个数字阀的进油口连通;5个所述数字阀的回油口与第一油箱连通;所述第一数字阀的出油口与所述第一节流孔的进油口连通;所述第二数字阀的出油口与所述第二节流孔的进油口连通;所述第三数字阀的出油口与所述第三节流孔的进油口连通;所述第四数字阀的出油口与所述第四节流孔的进油口连通;所述第五数字阀的出油口与所

述第五节流孔的进油口连通;5个所述节流孔的出油口与所述惯性管的进油口连通;所述惯性管的出油口与所述离合油缸的进油口连通;所述离合油缸的泄漏口与第二油箱连通;所述压力传感器实时测量所述离合油缸的压力,并反馈至所述控制器的输入端口;所述控制器的pwm输出端口与所述第一数字阀的控制端连接;所述控制器的4个数字信号输出端口分别与所述第二数字阀、第三数字阀、第四数字阀、第五数字阀的控制端连接。

9.所述第一数字阀、第二数字阀、第三数字阀、第四数字阀、第五数字阀的流量规格一致;所述第一节流孔的通流面积与所述第二节流孔的通流面积相同且最小;所述第二节流孔、第三节流孔、第四节流孔、第五节流孔的通流面积的比值呈二进制编码排列,即1:2:4:8;

10.所述第一数字阀采用pwm信号驱动,以输出在时间维度上离散化的流量,并经过第一节流孔从而缩小流量幅值,最终输出高频高精度的时间离散流量;

11.所述第二数字阀、第三数字阀、第四数字阀、第五数字阀采用pcm编码信号控制,以输出在空间维度上离散化的流量,并分别经过所述第二节流孔、第三节流孔、第四节流孔、第五节流孔从而形成二进制编码型的空间离散流量;

12.所述惯性管为细长型管路,可以增加回路液感,并利用液感效应可以减缓由于数字阀输出离散流体造成的流量冲击和压力脉动,有助于提高离合油缸压力跟踪精度。

13.另外,本发明提供的使用上述离合油缸压力系统的控制方法可采用以下技术方案:

14.当离合油缸的压力数值与指令压力数值相差较大时,此时仅启用控制器的4个数字信号输出端口,步骤如下:

15.步骤一:控制器对油缸压力的反馈数值进行微分,再乘以油缸容积与油液弹性模量的比值,最终得到所需的控制流量;

16.步骤二:控制器按照二进制编码规则,从[0000]到[1111]分别选择第二、第三、第四、第五数字阀的开启和关闭状态,最终得到16种开关组合;

[0017]

步骤三:根据短孔流量计算方法,分别计算第二、第三、第四、第五节流孔的输出流量,最终得到这16种开关组合状态对应的输出流量矩阵;

[0018]

步骤四:将所需控制流量分别与16种开关组合状态对应输出流量矩阵中的每一种流量作差,其中差值最小的组合为最优开关组合,进一步可以得到对应的二进制编码表,该编码表同时是控制器数字信号输出端口所输出的pcm编码信号,最终控制二、第三、第四、第五数字阀输出空间离散流量,直至离合油缸压力与指令压力数值相等。

[0019]

当离合油缸的压力数值接近指令压力数值时,此时仅启用控制器的pwm输出端口,步骤如下:控制器将油缸压力的反馈数值与指令压力数值作差,并通过pid调节器实时计算pwm信号的占空比,使得控制器pwm输出端口可以输出占空比实时变化的pwm控制信号,以控制第一数字阀高频切换并输出时间离散流量,直至离合油缸的压力数值与指令压力数值相等。

[0020]

本发明有益效果:相对于现有技术,本发明中离合油缸压力系统主要由pwm信号控制的数字阀、pcm编码信号控制的数字阀组以及惯性管组成。在压力跟踪误差较大时,启用pcm编码信号控制的数字阀组,此时可以输出固定份数的空间离散流量,由于无需数字阀高频切换,因此数字阀的使用寿命显著提升;此外,当其中一个数字阀发生故障时,仅控制精

度降低,但离合缸仍可以正常工作,因此可靠性较高。在压力跟踪误差较小时,启用pwm信号控制的数字阀,此时数字阀输出高频时间离散流量,进一步借助惯性管的液感效应减缓由于数字阀输出离散流体造成的流量冲击和压力脉动,并通过提高pwm信号的频率可以提高控制精度,

[0021]

综上,本发明所提出的时空离散流体调控的离合油缸压力系统具有高精度、高可靠、成本低以及使用寿命长等优势。

附图说明

[0022]

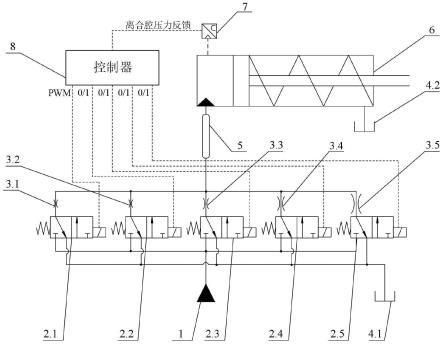

图1为本发明实施例提供的时空离散流体调控的离合油缸压力系统原理图;

[0023]

附图标号:1-泵源、2.1-第一数字阀、2.2-第二数字阀、2.3-第三数字阀、2.4-第四数字阀、2.5-第五数字阀、3.1-第一节流孔、3.2-第二节流孔、3.3-第三节流孔、3.4-第四节流孔、3.5-第五节流孔、4.1-第一油箱、4.2-第二油箱、5-惯性管、6-离合油缸、7-压力传感器、8-控制器。

具体实施方式

[0024]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0025]

如图1所示,本发明所述装置主要包括泵源1、5个数字阀(2.1、2.2、2.3、2.4、2.5)、5个节流孔(3.1、3.2、3.3、3.4、3.5)、第一油箱4.1、第二油箱4.2、惯性管5、离合油缸6、压力传感器7、控制器8;5个所述数字阀包括第一数字阀2.1、第二数字阀2.2、第三数字阀2.3、第四数字阀2.4、第五数字阀2.5;5个所述节流孔包括第一节流孔3.1、第二节流孔3.2、第三节流孔3.3、第四节流孔3.4、第五节流孔3.5;

[0026]

所述泵源1与5个数字阀(2.1、2.2、2.3、2.4、2.5)的进油口连通;5个所述数字阀(2.1、2.2、2.3、2.4、2.5)的回油口与第一油箱4.1连通;所述第一数字阀2.1的出油口与所述第一节流孔3.1的进油口连通;所述第二数字阀2.2的出油口与所述第二节流孔3.2的进油口连通;所述第三数字阀2.3的出油口与所述第三节流孔3.3的进油口连通;所述第四数字阀2.4的出油口与所述第四节流孔3.4的进油口连通;所述第五数字阀2.5的出油口与所述第五节流孔3.5的进油口连通;所述5个节流孔的出油口与所述惯性管5的进油口连通;所述惯性管5的出油口与所述离合油缸6的进油口连通;所述离合油缸6的泄漏口与第二油箱4.2连通;所述压力传感器7实时测量所述离合油缸6的压力,并反馈至所述控制器8的输入端口;所述控制器8的pwm输出端口与所述第一数字阀2.1的控制端连接;所述控制器8的4个数字信号输出端口分别与所述第二数字阀2.2、第三数字阀2.3、第四数字阀2.4、第五数字阀2.5的控制端连接。

[0027]

所述第一数字阀2.1、第二数字阀2.2、第三数字阀2.3、第四数字阀2.4、第五数字阀2.5的流量规格一致;所述第一节流孔3.1的通流面积与所述第二节流孔3.2的通流面积相同且最小;所述第二节流孔3.2、第三节流孔3.3、第四节流孔3.4、第五节流孔3.5的通流面积的比值呈二进制编码排列,即1:2:4:8;

[0028]

所述第一数字阀2.1采用pwm信号驱动,以输出在时间维度上离散化的流量,并经过第一节流孔3.1从而缩小流量幅值,最终输出高频高精度的时间离散流量;

[0029]

所述第二数字阀2.2、第三数字阀2.3、第四数字阀2.4、第五数字阀2.5采用pcm编码信号驱动,以输出在空间维度上离散化的流量,并分别经过所述第二节流孔3.2、第三节流孔3.3、第四节流孔3.4、第五节流孔3.5,从而形成二进制编码型的空间离散流量。

[0030]

所述惯性管5为细长型管路,可以增加回路液感,并利用液感效应可以减缓由于5个数字阀(2.1、2.2、2.3、2.4、2.5)输出离散流体造成的流量冲击和压力脉动,有助于提高离合油缸6的压力跟踪精度。

[0031]

当离合油缸6的压力数值与指令压力数值相差较大时,此时仅启用控制器8的4个数字信号输出端口,步骤如下:

[0032]

步骤一:控制器8对油缸压力的反馈数值进行微分,再乘以油缸容积与油液弹性模量的比值,最终得到所需的控制流量;

[0033]

步骤二:控制器8按照二进制编码规则,从[0000]到[1111]分别选择第二数字阀2.2、第三数字阀2.3、第四数字阀2.4、第五数字阀2.5的开启和关闭状态,最终得到16种开关组合;

[0034]

步骤三:根据短孔流量计算方法,分别计算第二节流孔3.2、第三节流孔3.3、第四节流孔3.4、第五节流孔3.5的输出流量,最终得到这16种开关组合状态对应的输出流量矩阵;

[0035]

步骤四:将所需控制流量分别与16种开关组合状态对应输出流量矩阵中的每一种流量作差,其中差值最小的组合为最优开关组合,进一步可以得到对应的二进制编码表,该编码表同时是控制器数字信号输出端口所输出的pcm编码信号,最终控制第二数字阀2.2、第三数字阀2.3、第四数字阀2.4、第五数字阀2.5输出空间离散流量,直至离合油缸6的压力与指令压力数值相等。

[0036]

当离合油缸6的压力数值接近指令压力数值时,此时仅启用控制器8的pwm输出端口,步骤如下:控制器8将油缸压力的反馈数值与指令压力数值作差,并通过pid调节器实时计算pwm信号的占空比,使得控制器8的pwm输出端口可以输出占空比实时变化的pwm控制信号,以控制第一数字阀2.1高频切换并输出时间离散流量,直至离合油缸6的压力数值与指令压力数值相等。

[0037]

虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。此,本发明的保护范围当视权利要求书所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1