一种变量叶片泵盖单向结构的制作方法

1.本实用新型属于液压泵技术领域,具体是一种变量叶片泵盖单向结构。

背景技术:

2.液压泵的现有技术中,为了实现油路的单向功能,往往在泵体内置单向阀,如图1-3所示,叶片泵的泵盖上设置有单向结构,孔c内置弹簧和阀芯,阀芯和孔a处接触密封,螺纹孔b旋拧还有锥管螺纹的螺塞b,泵盖一般为铸造材料批量生产,泵盖设置有各种油道和连接孔,泵盖需要很多二次加工工序,成品率的高低是加工关键指标,因此存在的问题有:因孔a为铸造材料,组织粗大,缺陷多,受到阀芯开闭撞击容易泄漏,密封性能与普通钢材相差较大,现有结构中,孔a和孔c的加工需要保证较高的同轴度,孔a接触点的加工要求也比较高,因此,对泵盖整体加工要求较高,进而造成生产成本高,加工难度较高的问题,在实际使用过程中,孔a处失效后,单向功能缺失,整个泵盖报废,对泵的寿命和液压系统造成了影响,另外,采用螺塞b的锥管密封方式也不可靠,保证密封的前提下螺塞b旋入的深浅不好控制,弹簧预压力造成单向阀开启压力不同,会造成泵的性能不统一。

技术实现要素:

3.本实用新型为了解决泵盖单向回路不可靠的问题,并解决发明一种泵盖单向结构。

4.本实用新型采取以下技术方案:

5.一种变量叶片泵盖单向结构,包括变量叶片泵泵盖设置的阀孔、阀芯、弹簧、螺塞,阀孔内设置阀芯、弹簧,并通过螺塞封盖,螺塞为平面密封螺塞,阀孔为非螺纹密封的直孔,直孔底部轴向连通设置有定位孔,定位孔设置有定位台,定位孔内适配设置阀套,阀套一端设置通油孔,阀套内设置内腔孔,内腔孔内间隙配合设置阀芯,螺塞为平面密封螺塞,平面密封螺塞旋拧于所述直孔孔口的内螺纹, 弹簧压顶阀套及阀芯。

6.弹簧由单根钢丝制成,弹簧设置有大外径段和小外径段,大外径段与直孔内径适配,小外径段与内腔孔孔径适配。

7.弹簧由分体的大弹簧和小弹簧组成,大弹簧压顶阀套,小弹簧压顶阀芯。

8.阀芯为锥形,阀芯锥面与通油孔适配密封,阀套靠近通油孔侧的外圆设置密封槽,所述密封槽内装设o型圈,阀套设置密封槽的外圆与定位孔适配。

9.阀芯为球型,阀芯适配无密封阀套,无密封阀套外周无密封槽,相邻油道一的阀芯端部设置导压槽。

10.平面密封螺塞旋拧并密封拧紧后,弹簧大外径段节距缩小,压缩合并,限制阀套的轴向位移,弹簧小外径段保持弹性间距,并弹性关闭阀芯。

11.阀芯轴向设置阻尼通孔。

12.与现有技术相比,本实用新型可以获得以下技术效果:

13.阀芯和阀套接触部位老化后可更换对应部件,阀芯可采用球型,从而延长泵盖及

泵的使用寿命;与阀芯的运动接触部位在阀套,因此对泵盖阀芯接触位的加工精度降低,只需要保证定位孔的内孔加工精度,其他加工孔的加工工艺要求大大降低,进一步提高了成品率;采用设置有大外径和小外径的弹簧,进一步简化了零部件数量,对泵的安装装配、零件的简配进一步优化,一次拆装即可完成;采用平面密封螺塞和具有大外径的弹簧,可以可靠密封螺塞端口,同时弹性补偿限位阀套,使弹簧预压长度固定,统一了弹簧开启压力,保证了单向阀的控制精度,采用无密封阀套进一步简化加工工艺和零件数量实现设计工艺优化。

附图说明

14.图1是本实用新型泵盖外型结构图;

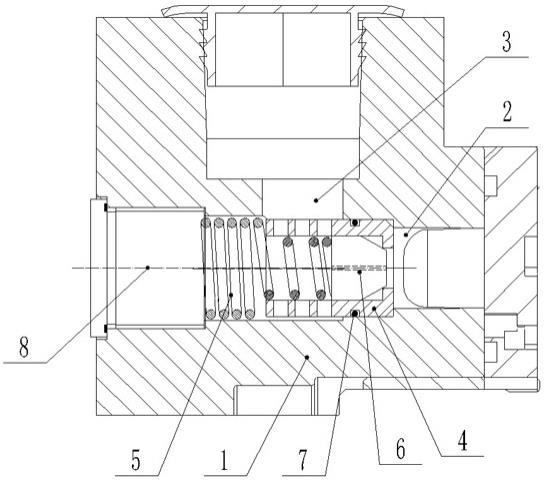

15.图2是现有技术中具有单向结构的泵的半剖示意图;

16.图3是图2中所指i处的放大图;

17.图4是本实用新型的第一种单向结构示意图;

18.图5是本实用新型的单向结构安装孔示意图;

19.图6是本实用新型采用锥阀芯的阀套示意图;

20.图7是本实用新型第二种单向结构示意图;

21.图8是本实用新型采用球体阀芯的阀套示意图。

22.其中,1-泵盖,2-油道一,3-油道二,4-阀套,5-弹簧,6-阀芯,7-o型圈,8-平面密封螺塞,9-无密封阀套,101-定位孔,102-直孔,401-通油孔,402-侧通孔,403-内腔孔,901-导压槽。

具体实施方式

23.如图1-6,一种变量叶片泵盖单向结构,包括:泵盖1及泵盖1内设置的油道一2、油道二3,如图5,泵盖1还设置有直孔102, 直孔102孔口设置内螺纹,直孔102底部轴向连通设置有定位孔101,定位孔101的内孔为规则圆,定位孔101设置有定位台,定位孔101连通油道一2,定位孔101内适配设置阀套4,如图6,阀套4一端设置通油孔401,阀套4内设置内腔孔403,内腔孔403内间隙配合设置阀芯6,阀芯6锥面与通油孔401适配密封,阀芯6为锥形,阀芯6轴向设置阻尼通孔,阀套4体径向设置若干侧通孔402,阀套4靠近通油孔401侧的外圆设置密封槽,密封槽内装设o型圈7,阀套4设置密封槽的外圆与定位孔101适配,阀套4装于定位孔101,通油孔401连通油道一2,侧通孔402连通油道二3,内腔孔403适配安装阀芯6,直孔102内装设有弹簧5,弹簧5由单根钢丝制成,弹簧5设置有大外径段和小外径段,大外径段与直孔102内径适配,小外径段与内腔孔403孔径适配,直孔102孔口的内螺纹旋拧有平面密封螺塞8,平面密封螺塞8旋拧并密封拧紧后,弹簧5大外径段节距缩小,压缩合并,限制阀套4的轴向位移,弹簧5小外径段保持弹性间距,并弹性关闭阀芯6,防止油液由油道一2自由流向油道二3。

24.当油道一2压力建立时,阀套4被限制位移,阀芯6开启,压缩弹簧5的小外径段,节距变小,阀芯6回退,连通通油孔401和侧通孔402。

25.如图7,第二种单向结构,弹簧5可分体的大弹簧和小弹簧组成。

26.阀芯6可采用球型,当阀芯6为球型时,适配无密封阀套9,如图7-8所示,无密封阀

套9外周无密封槽,相邻油道一2的阀芯端部设置导压槽901,外圆直径d与定位孔101的之间的预留间隙配合较大,满足油道一2的压力通过导压槽901及预留间隙进入到油道二3的条件,起到阻尼孔的作用。

27.相应的,如采用无阻尼孔设计的锥形阀芯时,也可采用适配无密封阀套9实现阻尼作用。

28.采用大外径和小外径的弹簧5,或者大弹簧和小弹簧组成的弹簧5都适用于球型阀芯或者锥阀阀芯。

29.有益效果:阀芯6和阀套4接触部位老化后可更换对应部件,阀芯6可采用球型,从而延长泵盖及泵的使用寿命;与阀芯6的运动接触部位在阀套4,因此对泵盖阀芯接触位的加工精度降低,如图5,只需要保证定位孔101的内孔加工精度,其他加工孔的加工工艺要求大大降低,进一步提高了成品率;采用设置有大外径和小外径的弹簧5,进一步简化了零部件数量,对泵的安装装配、零件的简配进一步优化,一次拆装即可完成;采用平面密封螺塞8和具有大外径的弹簧5,可以可靠密封螺塞端口,同时弹性补偿限位阀套4,使弹簧预压长度固定,统一了弹簧开启压力,保证了单向阀的控制精度,采用无密封阀套9进一步简化加工工艺和零件数量实现设计工艺优化。

技术特征:

1.一种变量叶片泵盖单向结构,包括变量叶片泵泵盖设置的阀孔、阀芯(6)、弹簧、螺塞,阀孔内设置阀芯(6)、弹簧,并通过螺塞封盖,其特征在于:所述阀孔为非螺纹密封的直孔(102),所述直孔(102)底部轴向连通设置有定位孔(101),所述定位孔(101)设置有定位台,所述定位孔(101)内适配设置阀套(4),所述阀套(4)一端设置通油孔(401),阀套(4)内设置内腔孔(403),内腔孔(403)内间隙配合设置阀芯(6),所述螺塞为平面密封螺塞(8),所述平面密封螺塞(8)旋拧于所述直孔(102)孔口的内螺纹, 所述弹簧压顶阀套及阀芯(6)。2.根据权利要求1所述的一种变量叶片泵盖单向结构,其特征在于:所述弹簧由单根钢丝制成,弹簧设置有大外径段和小外径段,大外径段与直孔(102)内径适配,小外径段与内腔孔(403)孔径适配。3.根据权利要求1所述的一种变量叶片泵盖单向结构,其特征在于:所述弹簧由分体的大弹簧和小弹簧组成,大弹簧压顶阀套(4),小弹簧压顶阀芯。4.根据权利要求2或3所述的一种变量叶片泵盖单向结构,其特征在于:所述阀芯(6)为锥形,所述阀芯(6)锥面与通油孔(401)适配密封,所述阀套(4)靠近通油孔(401)侧的外圆设置密封槽,所述密封槽内装设o型圈(7),阀套(4)设置密封槽的外圆与定位孔(101)适配。5.根据权利要求2或3所述的一种变量叶片泵盖单向结构,其特征在于:所述阀芯(6)为球型,所述阀芯适配无密封阀套(9),所述无密封阀套(9)外周无密封槽,相邻油道一(2)的阀芯端部设置导压槽(901)。6.根据权利要求2所述的一种变量叶片泵盖单向结构,其特征在于:所述平面密封螺塞(8)旋拧并密封拧紧后,弹簧(5)大外径段节距缩小,压缩合并,限制阀套(4)的轴向位移,弹簧(5)小外径段保持弹性间距,并弹性关闭阀芯(6)。7.根据权利要求4所述的一种变量叶片泵盖单向结构,其特征在于:所述阀芯(6)轴向设置阻尼通孔。

技术总结

本实用新型属于液压泵技术领域,具体是一种变量叶片泵盖单向结构,包括变量叶片泵泵盖设置的阀孔、阀芯、弹簧、螺塞,阀孔内设置阀芯、弹簧,并通过螺塞封盖,螺塞为平面密封螺塞,阀孔为非螺纹密封的直孔,直孔底部轴向连通设置有定位孔,定位孔设置有定位台,定位孔内适配设置阀套,阀套一端设置通油孔,阀套内设置内腔孔,内腔孔内间隙配合设置阀芯,所述直孔孔口的内螺纹旋拧有平面密封螺塞,弹簧压顶阀套及阀芯,结构简单,节省优化了加工工艺和装备工艺。工艺。工艺。

技术研发人员:王全锁 杨太康 郑向军 王保国

受保护的技术使用者:山西斯普瑞机械制造股份有限公司

技术研发日:2022.01.20

技术公布日:2022/3/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1