流量控制阀及其装配方法与流程

[0001]

本发明涉及流体控制技术领域,具体涉及一种流量控制阀及其装配方法。

背景技术:

[0002]

流量控制阀包括控制部件、阀体部件、阀座部件、传动部件、阀芯部件。图13所示为背景技术的一种流量控制阀的结构示意图。图14所示为图13中流量调节件的立体图。其阀体部件包括阀体01,阀体01包括流体端口011。流量调节件02与阀体01焊接固定,流量调节件02的壁上开设有流量调节通道021,流量控制阀运行时,在控制部件作用下,通过传动机构的传动使阀芯部件的阀芯03轴向移动,从而阀芯03的下端抵接流量控制阀的阀口部或远离阀口部。该流量控制阀,阀体01如果在加工过程中发生变形,可能影响阀芯和阀口部的配合可靠性。

技术实现要素:

[0003]

本申请提供一种流量控制阀,包括阀体组件、阀组件,所述阀体组件包括阀体,所述阀体包括第一流通口和第二流通口,所述阀组件包括控制部件、连接部件、传动部件、阀座部件及阀芯部件,所述控制部件包括驱动器和输出轴,所述连接部件包括连接套和限位部,所述传动部件包括与所述输出轴螺纹连接的螺母,所述限位部限制所述螺母周向转动,所述螺母能够相对于所述限位部轴向移动,所述阀座部件包括阀座、阀芯套,所述阀座包括与所述第一流通口连通的阀座口,所述阀座的外壁与所述阀体的内壁间隙配合,所述阀芯套与所述连接套固定连接,所述阀芯套与所述阀座固定连接,所述阀芯套包括流量调节通道,所述阀芯部件与所述螺母传动连接,所述阀芯部件包括阀芯,所述螺母能够带动所述阀芯部件相对于所述连接套轴向滑动以使所述阀芯与所述阀座部件的密封部抵接或分离;所述阀芯部件能够相对于所述阀芯套轴向滑动以调节所述流量调节通道的通流面积。

[0004]

本方案的流量控制阀,阀芯套与连接套固定连接,阀芯套与阀座固定连接,阀芯部件能够相对于连接套的内壁轴向滑动,阀座与阀体间隙配合,则连接套、阀芯套及阀座固定连接为一体后装入阀体组件,改善了阀芯与阀座口配合的可靠性。

[0005]

本发明还提供了该流量控制阀的装配方法,装配方法包括如下步骤:

[0006]

步骤a:制备阀体,制备的所述阀体包括第一流通口和第二流通口;制备具有内腔的连接套;制备具有流量调节通道的阀芯套;制备具有阀座口的阀座;制备螺母;制备阀芯部件,制备的所述阀芯部件包括阀芯;

[0007]

步骤c:将所述阀芯套与所述阀座固定连接形成第二预装组件;

[0008]

步骤d:将所述螺母与所述阀芯部件装配形成第三预装组件;

[0009]

步骤e:将所述连接套与所述第二预装组件的所述阀芯套固定连接以形成阀组件;

[0010]

步骤f:将所述阀组件自所述阀体的上端至少部分地伸入所述阀体的阀体腔。上述装配方法,连接套、阀芯套、阀座固定连接好之后装入阀体的阀体腔,能够改善了阀芯与阀座口配合的可靠性。

附图说明

[0011]

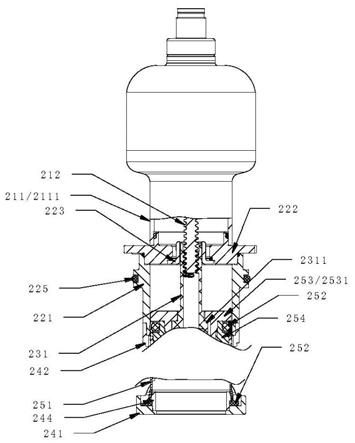

图1为本申请的流量控制阀的实施例一的结构示意图;

[0012]

图2所示为图1中流量控制阀的阀组件的结构示意图;

[0013]

图3所示为图2中连接部件的部分结构示意图;

[0014]

图4所示为图3中限位件的结构示意图;

[0015]

图5所示为图1中阀座部件的结构示意图;

[0016]

图6所示为图5中阀芯套的结构示意图;

[0017]

图7所示为图1中i1处的局部结构示意图;

[0018]

图8所示为图1中i2处的局部结构示意图;

[0019]

图9所示为图1中连接架的立体图;

[0020]

图10所示为图1中螺母套的立体图;

[0021]

图11所示为本申请的流量控制阀的实施例二的结构示意图;

[0022]

图12所示为图11中i3处的局部结构示意图;

[0023]

图13为背景技术的一种流量控制阀的结构示意图;

[0024]

图14为图13中流量调节件的立体图。

具体实施方式

[0025]

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

[0026]

图1为本申请的流量控制阀的实施例一的结构示意图,图2所示为图1中流量控制阀的阀组件的结构示意图,图3所示为图2中连接部件的部分结构示意图,图4所示为图3中限位件的结构示意图,图5所示为图1中阀座部件的结构示意图,图6所示为图5中阀芯套的结构示意图,图7所示为图1中i1处的局部结构示意图,图8所示为图1中i2处的局部结构示意图,图9所示为图1中连接架的立体图,图10所示为图1中螺母套的立体图。

[0027]

如图1、图2、图5所示,本实施例的流量控制阀包括阀体组件100和阀组件200,阀体组件100包括阀体10,阀体10包括第一流通口101、第二流通口102、第一接管a、第二接管b。阀组件200包括控制部件21、连接部件22、传动部件23、阀座部件24及阀芯部件25。控制部件21包括壳体部件211、输出轴212、设置于壳体部件211内的驱动器213,驱动器213可以具体为电机。连接部件22包括连接套221和限位部2231。传动部件23包括与输出轴212螺纹连接的螺母231,限位部2231限制螺母231周向转动,螺母231能够相对于限位部2231轴向移动。阀座部件24包括阀座241、阀芯套242,阀座241包括与第一流通口101连通的阀座口2411,阀座241的外壁与阀体10的内壁间隙配合。阀芯套242与连接套221固定连接,阀芯套242与阀座241固定连接。阀芯套242包括流量调节通道2420,阀芯部件25与螺母231传动连接,阀芯部件25包括阀芯251,螺母231能够带动阀芯部件25相对于连接套221轴向滑动以使阀芯251与阀座部件24的密封部2431抵接或分离;阀芯部件25能够相对于阀芯套242轴向滑动以调节流量调节通道2420的通流面积。

[0028]

本方案的流量控制阀,阀芯套242与连接套221固定连接,阀芯套242与阀座241固定连接,阀座241的外壁与阀体10的内壁间隙配合,二者不用通过螺纹或焊接固定,则连接套221、阀芯套242及阀座241固定连接为一体后,可以作为一个整体装入阀体组件,那么即

使阀体10在加工过程中有稍许变形,也基本不影响连接套221的装配,连接套221装入阀体10后不会产生不期望的轴向偏转,改善了阀芯251与阀座口2411配合的可靠性,降低了对阀体10的加工精度的要求。此外,由于连接套221基本不发生不期望的偏转,则相比于背景技术,减少甚至避免了阀芯251轴向滑动过程中与阀芯套242之间产生的摩擦,改善了流量控制阀的动作灵活性及动作可靠性。阀芯部件25能够相对于连接套221的内壁轴向滑动,阀芯部件25装入阀体10后的同轴度只要通过连接套221来保证即可,不受阀体10的加工精度的影响,则阀芯251与密封部2431抵接关阀时,改善了阀芯251相对于密封部2431部分抬离密封部2431的现象,也就提高了流量控制阀的密封可靠性。

[0029]

本实施例中,如图2所示,连接部件22还包括连接架222、与连接架222通过焊接方式固定的限位件223,壳体部件211包括壳体2111,连接架222的上部与壳体2111焊接固定,连接架222的下部与连接套221焊接固定。可选地,壳体2111、连接架222、限位件223及连接套221可以通过炉焊一次性焊接固定,减少焊接步骤。本实施例中,壳体2111、连接架222、限位件223及连接套221均由不锈钢材料制成,减少铜材的使用。

[0030]

如图1、图3、图4及图9所示,连接架222包括圆环状的上凸部2225和下凸部2222,还包括侧凸部2223。连接架222的第一通孔2221的孔壁还包括台阶面朝下的第二台阶部2226。连接套221的内壁包括台阶面朝上的第一台阶部2211。壳体2111的下端套设在连接架222的上凸部2225的外周部,连接架222的下凸部2222位于连接套221的内腔并抵接在第一台阶部2211的台阶面上。限位件223的限位部2231大致呈带方形第二通孔2232的四边形结构,限位件223还包括沿限位部2231的下端大体沿径向方向伸出的外凸部2220。限位件223伸入连接架222的第一通孔2221中,外凸部2220搭接在第二台阶部2226上。如此设置,可以在壳体2111、连接架222、限位件223及连接套221焊接前实现各零件之间的预定位,并有利于保证各零件之间的同轴度。

[0031]

在壳体2111、连接架222、限位件223及连接套221焊接为一体之后,控制部件21的驱动器213和输出轴212自壳体2111的上方伸入壳体2111,输出轴212的下端伸出壳体2111后伸入限位件223的第二通孔2232中。传动部件23的螺母231的上端部伸入第二通孔2232中并使其内螺纹与输出轴212的下端部的外螺纹配合螺纹连接。螺母231的上端部的外壁的形状与第二通孔2232的形状可以适配,限位件223的限位部2231的四个边限制螺母231发生周向转动。当然,可以理解的是,限位件223的第二通孔2232及螺母231与限位部2231配合部分的形状不限于四边形结构,只要二者配合后,螺母231能够轴向移动但不周向转动即可。

[0032]

如图1及图5所示,阀座部件24除包括阀座241和阀芯套242外,还包括第一密封件243、内衬套244。其中,阀芯套242的下部与不锈钢材料制成的阀座241激光焊接固定,阀芯套242的上部与连接套221通过激光焊接固定或通过压装固定。本实施例的流量控制阀,壳体2111、连接架222、限位件223、连接套221、阀芯套242及阀座241固定连接后,其可以作为一个整体装入阀体10的阀体腔内。这几个零件之间的同轴度相对较好,装配也较为方便。

[0033]

第一密封件243座落于阀座241上并与阀座241固定连接,第一密封件243包括前述的密封部2431。如图6所示,阀芯套242大致呈圆筒状结构,阀芯套242的下端部设置有台阶面朝下的第三台阶部2421。第三台阶部2421的台阶面与第一密封件243的上表面抵接,第一密封件243的外缘与第三台阶部2421的台阶壁抵接,第一密封件243的内缘与内衬套244的外壁抵接,并由内衬套244的台阶面朝下的台阶部压住。这样,第一密封件243的上表面的内

端和外端分别受到内衬套244和阀芯套242的压抵,可以有效防止第一密封件243在流体压力作用下抬离阀座241,提高阀的密封可靠性。

[0034]

阀芯套242的圆周壁上,间隔对称地开设有两个流通孔作为流量调节通道2420。如图2所示,阀芯部件25还包括动密封部件252、基座253、连接座254,阀芯251大致呈圆筒状,连接座254与阀芯251焊接固定,连接座254与基座253螺纹连接,基座253包括第二搭接部2531,螺母231包括与第二搭接部2531搭接的支撑部2311,以此实现螺母231带动阀芯部件25相对于连接套221轴向滑动。阀芯部件25相对于连接套221轴向滑动过程中,动密封部件252的外缘与连接套221的内壁抵接,动密封部件252的内缘与连接座254抵接。螺母231能够带动阀芯251相对于连接套221轴向滑动使阀芯251与阀座241的密封部2431分离,在阀芯251轴向滑动过程中,能够调节流量调节通道2420的通流面积来调节流量控制阀的流量。当阀芯251与阀座部件24的密封部2431抵接时,动密封部件252能够防止第一流通口101与第二流通口102之间发生泄漏。可以理解的是,动密封部件252也可以设置在连接套221上,例如,在连接套221的下部设置一个台阶,将动密封部件252置于台阶上,使阀芯部件相对于动密封部件252滑动也是可以的。

[0035]

如图1及图7所示,阀体组件100包括还第二密封件11,具体地,阀体10包括内支撑部110,内支撑部110包括第一环形凹槽部103,第一环形凹槽部103包括第一内壁部1031和第一外壁部1032,第二密封件11置于第一环形凹槽部103,阀座241的下端面与第一内壁部1031的上端面和第二密封件11抵接,如此设计,当需要关阀时第一流通口101与第二流通口102不连通时,第二密封件11的设置能够限制流体从第一内壁部1031的上端面与阀座241的下端面之间泄漏。阀座241的外壁与第一外壁部1032间隙配合,也有利于阀座241与第二密封件11的压紧配合,避免阀座241的外壁与阀体10的内壁之间形成紧配合而影响阀座241与第一密封件11的压紧。

[0036]

如图1及图5所示,在流体自第一接管a进入自第二接管b流出过程中,其流通路径为第一接管a

→

第一流通孔101

→

阀座口2411

→

流量调节通道2420

→

第二接管b。当然,本方案的流量控制阀可以实现双向流通功能,即流体也可以自第二接管b进入,自第一接管a流出。由壳体2111、连接架222、限位件223及连接套221、阀芯套242及阀座241与阀芯部件25整体装配后,再作为一个整体装入阀体10的阀体腔内的过程中,流量调节通道2420与第二流通口102在周向的相对位置关系对流量控制阀的流量曲线的波动影响较大。为了使调节通道2420与第二流通口102在周向尽可能的对准,本方案中,设计了一组周向定位机构。如图8-图9所示,连接架222包括第二定位部2224,第二定位部2224具体为设置于连接架222的侧凸部2223的外壁的一个凹部,阀体10的上端部设置有自其上端面向下延伸的一个插孔作为第一定位部104,杆状的定位件12的下端伸入第一定位部104中,定位件12的未伸入第一定位部104的部分能够卡入第二定位部2224中。如此,由于连接架222、连接套221、阀芯套242固定连接,则在第一定位部104、第二定位部2224、定位件12三者的配合作用下,装配过程中,流量调节通道2420与第二流通口102的位置关系易于确定、方便对准,并在装配后能够限制连接架222、连接套221、阀芯套242相对于阀体10的转动。

[0037]

更进一步的方案中,为了便于在使用过程中对装入阀体10的内部的零部件的拆装、维护,本方案的流量控制阀,还设置了一种方便拆装机构。如图1、图8及图10所示。连接部件22还包括螺母套224,螺母套224包括第一搭接部2241和与第一搭接部2241大致垂直设

置的螺纹部2242。第一搭接部2241包括第四通孔2243,连接架222的侧凸部2223位于连接套221的外部,第一搭接部2241的下端面与侧凸部2223的上端面搭接,侧凸部2223的下端面与阀体10的上端面抵接,螺母套224通过其螺纹部2242与阀体10的外壁螺纹连接。当需要维护或更换时,将螺母套224与阀体10之间的螺纹连接解除后,设置于阀体10内的除第二密封件11外的零部件可以整体一次拿出,拆卸方便。更进一步地,螺母套224套设在壳体2111外,螺母套224的第四通孔2243的孔径小于连接架222的侧凸部2223的外缘的直径,如此设计,当螺母套224自阀体10上拆卸后,其被壳体部件211和连接架222限位,不易丢失,并且再次与阀体10连接时也较为方便。

[0038]

如图1及图3所示,由于设置了上述方便拆装机构,为了改善尤其是为了避免流量控制阀发生外漏,在阀体10的内壁与连接套221之间设置静密封部件225,具体地,连接套221的外周壁间隔地设置有第一环形凸出部2211和第二环形凸出部2212,静密封部件225设置于第一环形凸出部2211和第二环形凸出部2212之间,静密封部件225的外缘与阀体10的内壁抵接,静密封部件225的内缘与连接套221的外壁抵接。

[0039]

图11所示为本申请的流量控制阀的实施例二的结构示意图,图12所示为图11中i3处的局部结构示意图。如图所示,本实施例的流量控制阀与实施例一不同之处主要在于第二密封件的安装定位结构的相关不同点。其它与实施例一相同之处可参照实施例一的说明理解。

[0040]

如图11及图12所示,阀座部件241包括第二密封件11’,阀体10’包括内支撑部110’,内支撑部110’包括第二环形凹槽部101’,第二环形凹槽部101’包括第二内壁部1011’和第二外壁部1012’,第二密封件11’具体为o型圈,第二密封件11’置于第二环形凹槽部101’,阀座241的下端面与第二内壁部1011’、第二密封件11’及第二外壁部1012’抵接,阀座241的外壁与阀体10’的内壁间隙配合。其有益效果与实证例一中相关效果相同,再此不再重复叙述。

[0041]

下面对相述流量控制阀的装配方法进行说明。需要说明的是,下述的各步骤编号只是为了描述的方便,不代表装配的必然顺序,在能够实现上述流量控制阀的装配的前提下,步骤之间的顺序例如步骤b、步骤c、步骤d可以调换。

[0042]

步骤a:用铜材制备阀体10,在阀体10的上部加工外螺纹,制备的阀体10包括第一流通口和第二流通口,制备的阀体10的上端部加工有插入孔作为第一定位部104;制备具有内腔的连接套221;制备具有第一通孔2221的连接架222,在连接架222的侧凸部2223的外壁加工凹部作为第二定位部2224;制备具有限位部的限位件223;制备具有流量调节通道2420的阀芯套242;制备具有阀座口2411的阀座241;制备螺母231;制备阀芯部件25,制备的阀芯部件包括阀芯251,制备包括壳体2111的壳体部件211;制备具有内螺纹的螺母套224。其中,壳体2111、连接架222、限位件223、连接套221、阀芯套242、阀座241由不锈钢材料制备。

[0043]

步骤b:将限位件223插入第一通孔2221,将连接架222、限位件223、连接套221炉焊固定连接形成第一预装组件;

[0044]

步骤c:将阀芯套242与阀座241激光焊接固定形成第二预装组件;

[0045]

步骤d:将螺母231与阀芯部件25激光焊接固定形成第三预装组件;

[0046]

步骤e:将第三预装组件与第一预装组件装配,之后,将第一预装组件的连接套221与第二预装组件的阀芯套242固定连接以形成阀组件;

[0047]

步骤f:在阀体10的内支撑部110/110’安装第二密封件11/11’,将阀组件自阀体10的上端部分地伸入阀体10的阀体腔,将定位件12插入第一定位部104并卡入第二定位部2224后,将连接架222与阀体10通过螺母套224固定连接。

[0048]

上述的流量控制阀的装配方法,连接套221、阀芯套242、阀座241固定连接好之后再整体装入阀体10的阀体腔,连接套221不与阀体10固定连接,阀座241也不与阀体10固定连接,降低了对阀体10加工精度的要求。并且,进一步,在连接架222、连接套221、阀芯套242、阀座241固定连接好之后再装入阀体10的阀体腔之前,阀芯部件25与连接套221及连接架222先装配完成,阀芯部件25的阀芯251与连接套221之间的同轴度相对较好,基本不受阀体10加工精度的影响,改善了阀芯251与阀座口2411配合的可靠性。

[0049]

以上仅是本发明的具体实施方式的说明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1