一种电磁离合式自吸离心泵的制作方法

[0001]

本发明涉及油料传输装备领域,特别涉及一种电磁离合式自吸离心泵。

背景技术:

[0002]

自吸式离心泵作为动力装置在油料装备车辆应用广泛,常见的离心泵一般由车辆底盘取力器连接传动轴直接驱动离心泵增速机构的单级输出方式,车辆的其他负载(如液压泵)往往需要再增加其他装置,部分电磁控制装置外露,总体表现为结构复杂、电磁兼容性差、操作不便、故障率高、成本相对较高。

技术实现要素:

[0003]

为了解决上述现有技术中存在的问题,本发明提供了一种电磁离合式自吸离心泵,包括自吸离心泵3和电磁离合式齿轮增速箱2;

[0004]

所述自吸离心泵3和电磁离合式齿轮增速箱2对接后安装于同一壳体内。

[0005]

进一步,所述电磁离合式齿轮增速箱2包括:输入齿轮2-1、输入轴2-2、输入联轴器2-3、中间轴从动齿轮2-4、主离合器2-5、副离合器2-6、中间轴2-7、离心泵连接盘2-8、输出轴2-9;

[0006]

所述电磁离合式齿轮增速箱2通过输入轴2-2接收外来动力,并将所述外来动力转换为主输出动力和副输出动力,其中,所述主输出动力驱动所述自吸离心泵3工作,所述副输出动力副驱动负载作业。

[0007]

进一步,所述电磁离合式齿轮增速箱2通过输入轴2-2接收外来动力,并将所述外来动力转换为主输出动力和副输出动力,具体为:

[0008]

所述外来动力由所述输入轴2-2通过输入齿轮2-1传递给所述中间轴从动齿轮2-4,所述中间轴从动齿轮2-4带动所述中间轴2-7转动,中间轴2-7通过转动将动力传递给所述主离合器2-5,所述主离合器2-5控制所述输出轴2-9通过所述离心泵连接盘2-8向所述自吸离心泵3输出所述主输出动力,驱动所述自吸离心泵3工作;

[0009]

所述副输出动力由所述输入轴2-2通过所述副离合器2-6输出。

[0010]

进一步,所述中间轴从动齿轮2-4为增速齿轮。

[0011]

进一步,所述主离合器2-5和副离合器2-6为湿式多片摩擦式电磁离合器。

[0012]

进一步,所述副输出动力带动外接负载工作,所述外接负载包括但不限于液压泵。

[0013]

本发明提供的电磁离合式自吸离心泵,具有以下优点:

[0014]

1、电磁离合式齿轮箱可以实现多动力输出及负载工作状态控制,在驱动源持续工作时,可根据实际工作需要,通过控制电磁离合器的开闭,来使负载按需求工作。可将单一动力传递给两个不同工况的负载工作,两负载之间的控制相互独立,互不干涉,而且只需对电磁离合器进行控制,就可调节整个齿轮箱的工况,操作简单。

[0015]

2、车辆发动机怠速转速下经过离合器齿轮箱两级增速后,输入给自吸离心泵,从而使车辆可在怠速情况下完成动力供给。

[0016]

3、整体结构相对于其他离合控制的自吸离心泵,电磁离合装置安装在壳体内,主齿轮箱体与主离合器油腔联通,不仅减小了润滑油腔体积,更增加装置的电磁兼容性和可靠性。

附图说明

[0017]

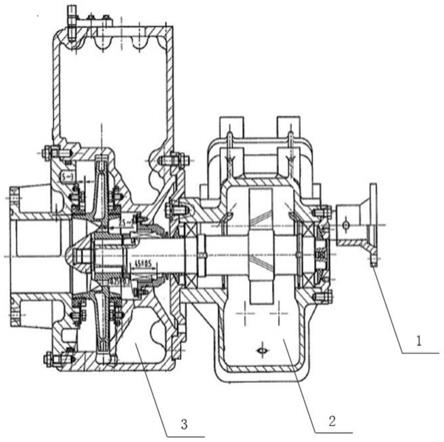

图1为本发明电磁离合式自吸离心泵结构图;

[0018]

图2为本发明电磁离合式齿轮增速箱结构图;

[0019]

图3为本发明电磁离合式自吸离心泵外形图;

[0020]

图4为本发明电磁离合式自吸离心泵工作原理图;

[0021]

图1中各标记为:

[0022]

1输入联轴器,2电磁离合式齿轮增速箱,3、自吸式离心泵;

[0023]

图2中各标记为:

[0024]

2-1输入齿轮,2-2输入轴,,2-3输入联轴器,2-4中间轴从动齿轮,2-5主离合器,2-6副离合器,2-7中间轴,2-8离心泵连接盘,2-9输出轴。

具体实施方式

[0025]

为使本申请的目的、技术方案和优点更加清楚,下面将结合本申请具体实施例及相应的附图对本申请技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

[0026]

本实施例是一种电磁离合式自吸离心泵装置,为卧式/单级悬臂式离心泵,总体结构见图1,主要由自吸离心泵、电磁离合式齿轮增速箱组成,有两个输出口,车辆底盘提供动力,通过离合式齿轮箱增速,主离合器驱动离心泵,副离合器驱动液压泵,完成负载作业,主要用于轻质燃油车辆的输油作业。

[0027]

本实施例具体包括自吸离心泵3和电磁离合式齿轮增速箱2;

[0028]

所述自吸离心泵3和电磁离合式齿轮增速箱2对接后安装于同一壳体内。

[0029]

进一步,所述电磁离合式齿轮增速箱2包括:输入齿轮2-1、输入轴2-2、输入联轴器2-3、中间轴从动齿轮2-4、主离合器2-5、副离合器2-6、中间轴2-7、离心泵连接盘2-8、输出轴2-9;

[0030]

所述电磁离合式齿轮增速箱2通过输入轴2-2接收外来动力,并将所述外来动力转换为主输出动力和副输出动力,其中,所述主输出动力驱动所述自吸离心泵3工作,所述副输出动力副驱动负载作业。

[0031]

进一步,所述电磁离合式齿轮增速箱2通过输入轴2-2接收外来动力,并将所述外来动力转换为主输出动力和副输出动力,具体为:

[0032]

所述外来动力由所述输入轴2-2通过输入齿轮2-1传递给所述中间轴从动齿轮2-4,所述中间轴从动齿轮2-4带动所述中间轴2-7转动,中间轴2-7通过转动将动力传递给所述主离合器2-5,所述主离合器2-5控制所述输出轴2-9通过所述离心泵连接盘2-8向所述自吸离心泵3输出所述主输出动力,驱动所述自吸离心泵3工作;

[0033]

所述副输出动力由所述输入轴2-2通过所述副离合器2-6输出。

[0034]

电磁离合式齿轮增速箱包含齿轮箱机构和主离合器、副离合器、传动齿轮及其连接部件等,如图2所示,工作原理如下:

[0035]

电磁离合器齿轮增速箱输入轴与车辆底盘取力器连接,输入动力经过输入轴分解为两部分,一部分经过输入轴一端的副离合器传递给与齿轮泵对接盘,驱动外接负载液压泵工作;另一部分经过输入轴的输入齿轮增速传递给中间轴的中间从动齿轮,中间从动齿轮带动中间轴旋转,中间轴又将动力传递给主离合器,主离合器与主离合器传动盘、中间主动齿轮传动盘相连,通过其将动力传递给中间从动齿轮,中间从动齿轮再次增速将动力传递给输出轴,输出轴将动力传递给自吸式离心泵。

[0036]

电磁离合式齿轮箱将车辆底盘的输出转速通过增速后传递给自吸离心泵,使自吸离心泵能在底盘发动机额定的转速下正常工作,离合式齿轮箱内安装有湿式多片摩擦式电磁离合器,通过其控制自吸离心泵与齿轮油泵的运行与停止,实现“单输入下双输出”控制,两个动力的传递由离合器分别控制,即可同时工作,又可单独使用,并且电磁离合器可以在输入轴高速运行的状态下完成啮合或分离,控制自如,操作快捷。

[0037]

电磁离合式齿轮箱

[0038]

离合式齿轮箱主要由齿轮、离合器、转轴、轴承等零件组成,将加油车底盘的输入转速传递给自吸离心泵和齿轮油泵,依靠自身电磁离合器控制自吸离心泵与齿轮油泵的工作状态,可以在高速运行中完成吸合和分开,从而实现单取力输入的两级输出控制;车辆发动机怠速转速下经过离合器齿轮箱两级增速后,输入给自吸离心泵,从而使车辆可在怠速情况下完成动力供给。创新点三:电磁离合装置安装在壳体内,主齿轮箱体与主离合器油腔联通,不仅减小了润滑油腔体积,更增加装置的电磁兼容性和可靠性。

[0039]

电磁离合式齿轮箱较传统的传动齿轮箱主要功能如下:

[0040]

①

传动控制:电磁离合式齿轮箱的控制核心是两个湿式多片电磁离合器,可分别控制齿轮泵和自吸离心泵两个工作负载,两个电磁离合器之间相互独立,可以根据实际需要控制各个负载的工作状态。而且,该控制可以在系统在动态运行中进行控制,控制响应速度极快,可以使工作负载面对紧急情况随时改变工作状态,控制简单、响应快。这样设计可使电磁离合式离心泵实现单轴动力输入,双轴动力输出,从而节省了安装空间和安装难度。

[0041]

②

整体布置:电磁离合式齿轮箱采用三轴增速传动结构,将离合器颠覆传统的安装方式,悬臂安装于齿轮箱主箱体之外,动力从轴中间输入齿轮传递给轴端离合器,经离合器控制传动后再传递给轴中间输出齿轮,此安装方式可以在不拆卸齿轮箱主箱体的情况下对其进行检修及更换。而且主离合器空间尺寸较大,所需润滑油较多,将主齿轮箱体与主离合器油腔联通,选用同时适用于离合器和齿轮的液压润滑油,使主离合器油腔的体积大幅度减小。

[0042]

③

中间轴的电磁离合器油腔:电磁离合式齿轮箱中间轴的电磁离合器采用油浴飞溅润滑冷却,润滑油体积约为离合器体积的4-5倍左右,为了减小离合器的油腔的体积,将体积较大的主离合器的油腔与主齿轮箱箱体相通,则主离合器就可以与齿轮共用同一润滑油冷却,不仅减小了整个系统的润滑油加入量,而且使润滑油在两个腔体内循环,能够使润滑油更快的冷却散热。

[0043]

进一步,所述中间轴从动齿轮2-4可以为增速齿轮。

[0044]

进一步,所述主离合器2-5和副离合器2-6为湿式多片摩擦式电磁离合器。

[0045]

进一步,所述副输出动力带动外接负载工作,所述外接负载包括但不限于液压泵。

[0046]

本实施例中的自吸离心泵具有能自吸、抗汽蚀、性能高等特点,输送介质通过其增速增压然后输出,传输给下游其他设备。适用于输送轻质油料等液体,可作为固定式或移动式的吸入装置。自吸离心泵为卧式自吸、单级悬臂式离心泵,触湿零件为铝合金、不锈钢和非金属材料,质量轻,无污染,维修方便。其主要由壳体、叶轮、密封环、机械密封、进口管等零件构成。

[0047]

上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1